ANSYS有限元分析软件在皮带机架选型及设计中的应用

2014-09-11唐永涛牛军燕

唐永涛,牛军燕

(华电郑州机械设计研究院有限公司,郑州 450015)

0 引言

带式输送机在我国电站及输煤系统中广泛应用,而皮带机架是带式输送机的主要承载部件,它的结构可靠与否直接影响着带式输送机的工作效率。本文对大同煤矿集团大唐热电有限公司二期(2×300 MW级)扩建工程中的可逆式环型布料机中的皮带机架进行设计和研究。为了缩短设计周期,保证皮带机架的安全可靠,特采用了ANSYS有限元分析软件[1]对其进行选型设计。

1 方案介绍

由于不同的皮带输送机承受的载荷不同,所以选型也有所不同。本文将在ANSYS软件中直接建模并分析,有效缩短开发设计周期[2]。皮带机架由各种型钢组成,这样的钢结构在ANSYS软件中建模和修改参数十分方便、快捷。ANSYS软件建模模块中提供了常用型钢截面,只要选对截面,输入截面尺寸,正确建立皮带机架中各部件连接的关键点,三维模型将很快被建立。通过分析后,如果应力应变不符合要求,修改三维模型也非常方便,只要在建模模块中修改截面的尺寸参数即可,可明显缩短开发周期。

2 ANSYS软件在皮带机架选型中的应用

本文以大同煤矿集团大唐热电二期(2×300 MW级)扩建工程中的可逆式环型布料机中的皮带机架为例。该皮带机架头部和尾部均承受60 kN垂直向下的力,左端落料口处承受50 kN垂直向下的力,中间14 m承受35 kN/m的均布力。依据经验计算得出原始数据,根据该数据初步确定皮带机架的分析模型,建立三维模型时应保证虚拟模型和实际模型尽可能一致,特别是工况一定要符合实际情况,以使受力分析能够符合实际的力学结构,在这个原则下再对模型做适当的简化。

2.1 分析过程

(1)确定分析类型。由于皮带机架是固定在地面上的,所以此次分析应该选择静态分析。

(2)确定单元类型。由于皮带机架为平面布置结构,皮带机架上的每个型钢可以看成梁单元,所以选择Beam 2 node 188单元形式。

(3)指定材料。主结构均采用型钢(Q235A),材料参数为:弹性模量E=1.07×105MPa,泊松比λ=0.3,密度ρ=7.8×10-6kg/mm3。

(4)确定截面。根据经验值确定皮带机架四周用200 mm×200 mm×8 mm×12 mm的H型钢,中间加强支承用25b的槽钢和100 mm×100 mm×12 mm的角钢,分别将截面尺寸参数输入。

(5)建立模型。根据需要及支承面上各部件的受力位置确定50个关键点,然后选择各段的截面序号,将各个关键点连接起来,即生成所需的三维模型。

(6)网格划分。划分网格是建立有限元模型的一个重要环节,要求考虑的问题较多,工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。为建立正确、合理的有限元模型,划分网格时应考虑的以下问题[3]:网格数量、网格疏密、单元阶次、网格分界面和分界点、位移协调性、网格布局、节点和单元编号。

(7)约束和载荷。约束的位置主要是皮带机架的左端环形中心支撑处和右端的行走支撑轮支撑处;皮带机架的自重按均布载荷加载,其他的载荷为:皮带机架头部尾部均承受60 kN的力,左端落料口处承受50 kN的力,中间14 m承受35 kN/m的均布力。

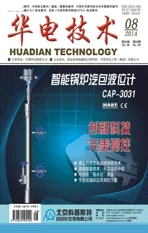

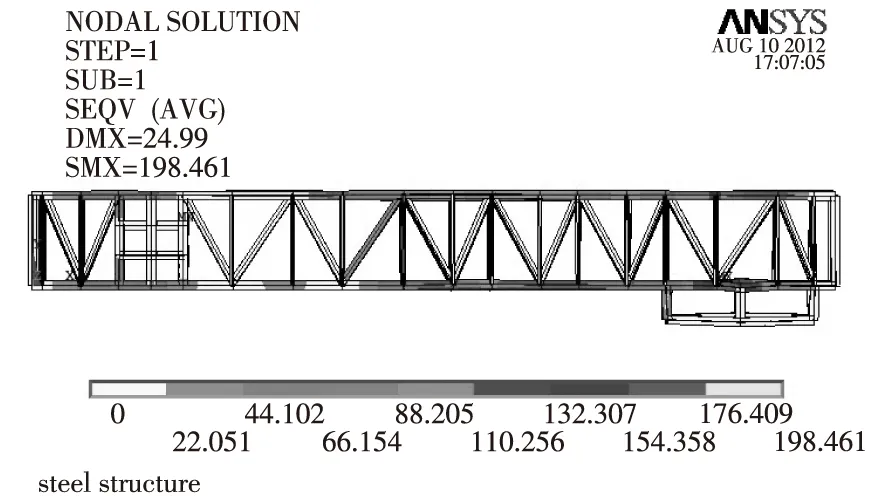

运行分析后得到准确的应力应变云图,优化前皮带机架应力云图如图1 所示,应变云图如图2所示。

图1 优化前皮带机架应力云图

图2 优化前皮带机架应变云图

查《中国机械设计大典》[4]得:Q235A的屈服极限σs为235 MPa,该结构应力安全系数取1.5,则约束应力[σ]≤σs/1.5=156.67 (MPa)。由图1可知,这种选型在实际载荷下的最大应力为198.461 MPa,超过了该材料的约束应力,并且最大应力出现的位置在皮带机架的四周,说明皮带机架四周的横梁初步选型不能满足应力要求。由图2可知,最大应变量为24.99 mm,而该结构相应的许用挠度为18 550/800=23.19 (mm),最大变形量也超过了许用挠度,应变最大的位置也出现在外围的横梁上。由分析结果可知,必须增大皮带机架的四周横梁的截面尺寸才能满足结构的要求。

2.2 优化过程

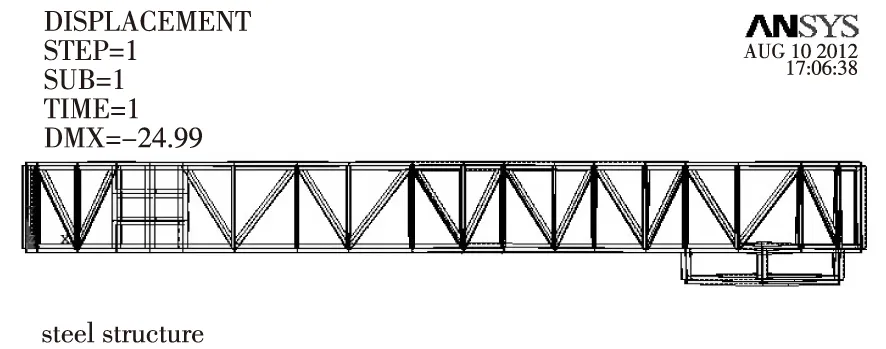

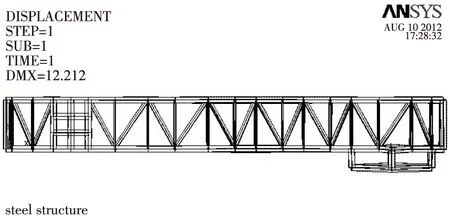

打开ANSYS建模模块,把Sections中H型钢的尺寸更改成250 mm×250 mm×9 mm×14 mm,将相对应的尺寸参数更改后保存,然后重新运行求解。优化后的皮带机架应力云图如图3所示,应变云图如图4所示。

图3 优化后皮带机架应力云图

图4 优化后皮带机架应变云图

由图3可知,这种选型在实际载荷下的最大应力为106.885 MPa,远小于该材料的约束应力;由图4可知,最大应变量为12.212 mm,小于该结构相应的许用挠度,故此时结构安全可靠。该方法仅需在ANSYS软件中修改横梁的截面并求解,而不需要在三维中重新建模后导入ANSYS,大大提高了工作效率及选型的准确性,值得在设计中推广应用。

同时,也可以对材料进行优化,即在不改变零件结构的情况下,改变材料也可以改变相应的应力、应变结果。总之,原则就是哪些地方受力小可以适量减少其材料或改用力学性能小的材料,反之亦然。

3 结论

通过该实例可以看出,这种选型方法比传统的手工计算或者先在专门的三维软件中建模再导入分析软件的方法方便、快捷,明显缩短了设计开发周期,并且提高了设计效率和产品的安全可靠性。这种方法不仅可用在皮带机架的选型设计上,还可为其他钢结构的选型设计提供参考。

参考文献:

[1]许尚贤.机械设计中的有限元法[M].北京:高等教育出版社,1992:68-74.

[2]周宁.ANSYS机械工程应用实例[M].北京:中国水利水电出版社,2006.

[3]熊珍兵,罗会信.基于HyperMesh的有限元前处理技术[J].排灌机械,2006,24(3):35-38.

[4]王太辰.中国机械设计大典:第5卷[M].南昌:江西科学技术出版社,2002.