稀土催渗对锁紧自攻螺钉渗碳影响的研究

2014-09-10石怀荣刘传让芮延年

石怀荣 ,刘传让 ,芮延年

(1.蚌埠学院 机械与电子工程学院 ,安徽 蚌埠 233000;2.钰诚五金工贸有限公司 ,安徽 蚌埠 233000 3.苏州大学 机械工程学院 ,江苏 苏州 215021)

0 引言

为了提高锁紧自攻螺钉表面的硬度、耐磨性及疲劳强度,锁紧自攻螺钉表层组织一般要求以高硬度的马氏体组织为主,当使用低碳合金钢作为锁紧自攻螺钉材料时,需进行表面渗碳处理才能满足锁紧自攻螺钉对于其强韧性要求。采用稀土催渗固体渗碳方法通过研究稀土催渗剂中稀土含量对锁紧自攻螺钉渗碳的影响,如渗碳表层到基体的碳浓度分布、组织状态、硬度分布等,从而为生产出高品质的产品提供理论基础。

稀土渗碳技术是上世纪八十年代中期哈尔滨工业大学在材料科学领域中的一项重大科技发明,即稀土元素在渗碳过程中的催渗作用和微合金化作用[1-3]。工件渗碳过程中稀土元素参与反应,一方面加快了渗碳进程的速度[4-5],降低了温度,延长了设备使用寿命[6],同时稀土元素的加入使渗层组织得到细化,提高了零件的综合力学性能[7-9]。

尽管稀土渗碳与传统渗碳相比有较大的优势,但由于没能针对锁紧自攻螺钉在滚动炉中进行固体渗碳的最佳稀土元素含量与成熟稀土渗碳工艺,所以到目前为止,稀土渗碳在锁紧自攻螺钉的实际生产中应用不是很广泛。

1 试验方法与条件

目前,我们生产的锁紧自攻螺钉所采用的材料为20MnTiB,我们以M6锁紧自攻螺钉为试验对象。催渗剂采用耐火泥为促渗剂载体,将稀土材料氯化铈和氯化镧加入到耐火土中,制成一定直径的颗粒,在相同工艺条件下,依次加入含稀土材料量不同的催渗剂由4%为起点依次递增7%、10%、13%、16%进行试验,比较它们对渗碳的影响。将材料为20MnTiB的M6锁紧自攻螺钉脱酯后和耐火丸按10:1的比例加入到滚动炉内,采用8900C的低温渗碳工艺。

为了确定试验样品渗碳层外表面到基体的碳浓度分布,使用碳硫仪进行碳成分检测,取同批次试验样件十个由中间切开以测定距渗碳样品外表面不同距离的碳浓度,同时对各渗碳取件样品的外表面到基体的切开断面显微组织等进行分析。

2 试验结果

2.1 稀土加入量与渗碳样件碳浓度分布

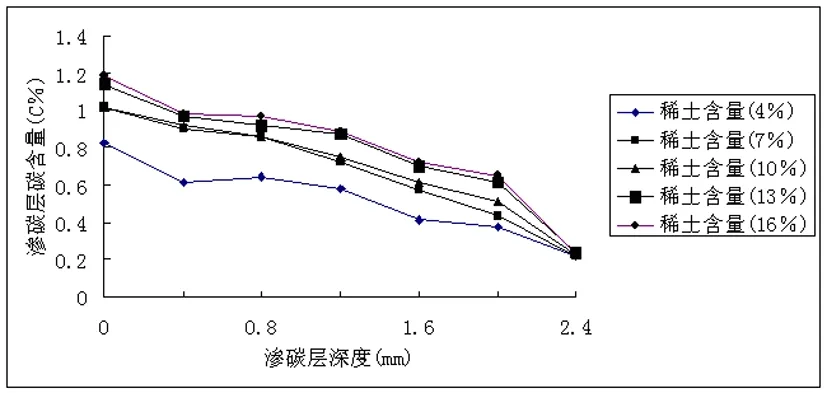

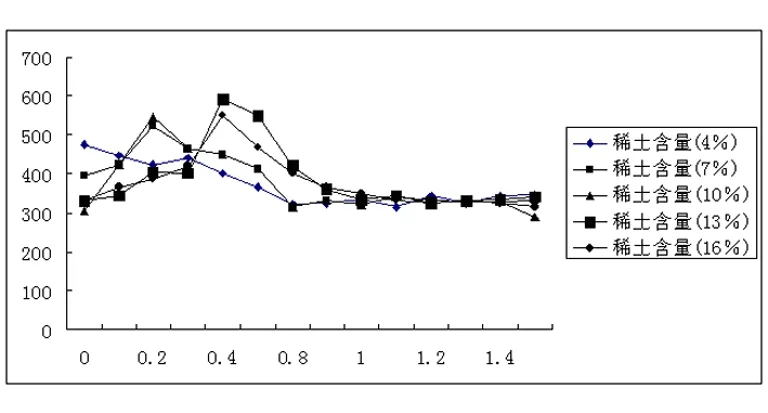

图1为不同稀土含量催渗剂4%、7%、10%、13%、16%作用下渗碳件碳浓度分布,由图1中可以看出,渗碳工艺相同时,催渗剂中稀土的加入量为4%时,所取的十个渗碳样件外表渗碳层的碳浓度都比较低,随着稀土加入量的增加,渗碳样件外表渗碳层的碳浓度逐渐增加,稀土加入量在13%时渗碳层碳浓度分布最高,所取的十个渗碳样件中外表渗碳层的碳浓度基本都在0.92%左右,稀土的加入量在7%、10%时,渗碳样件外表渗碳层的碳浓度分布较为接近,但不持续增加反而略有下降。同时在几种不同的稀土加入量中,都是随着距渗碳层外表面距离的增加,碳浓度逐渐降低。

图1 不同稀土含量下渗碳样件的碳浓度分布曲线

2.2 稀土加入量与渗碳样件渗碳层厚度分布

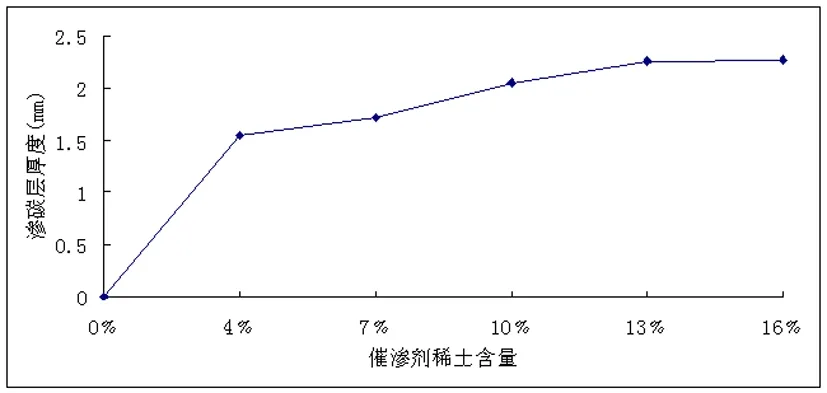

我们使用4XB 型显微镜进行渗碳层深测量,由图2可见,渗碳层厚度随稀土加入量增加而增加但不持续增加,近似于抛物线规律的增加。添加 10%稀土时渗层深度比常规渗碳提高了 25%比添加 7%稀土时的渗层深度增加了 11%。稀土加入量大于13%时,渗碳层厚度随稀土催渗剂的增加反而出现下降的情况。但渗碳层厚度下降的趋势比较平缓。

图2 不同稀土含量下渗碳样件的渗碳层分布曲线

2.3 稀土加入量与渗碳样件渗碳层组织状态

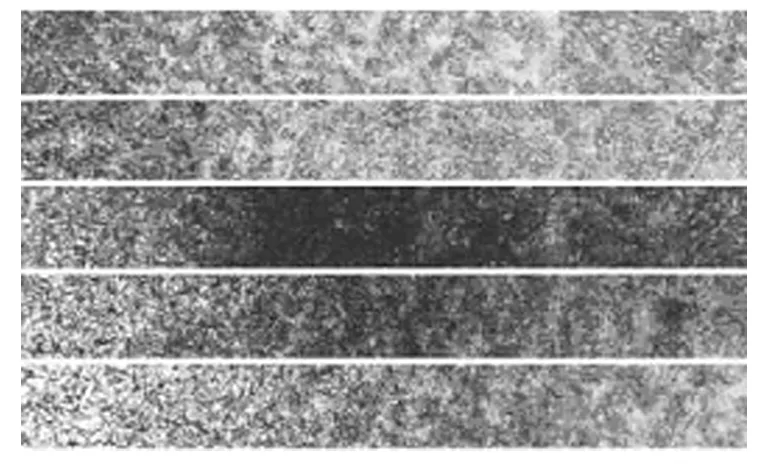

金相照片拍摄用 Olympus 金相显微镜。图3为不同稀土加入量时渗碳工艺相同条件下的每十组渗碳样件中任取一个样件横截面的显微组图,由图3可知,随着稀土加入量的增加,渗碳层外表面白色区域越来越多,黑色区域逐渐向内部移动。以稀土加入量为10%为例,其外表面的显微组织如图4所示,由图4可知,渗碳样件外表面黑色片状组织的马氏体组织和白块区域组成。由图4可知,渗碳样外表面没有观察到碳化物的析出。

图3 渗碳样渗碳层到基体的显微组织

图4 渗碳样外表面的显微组织光学组织

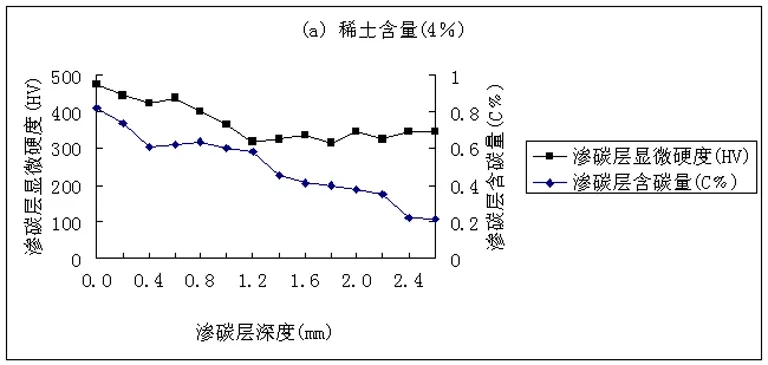

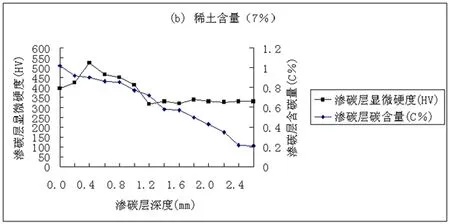

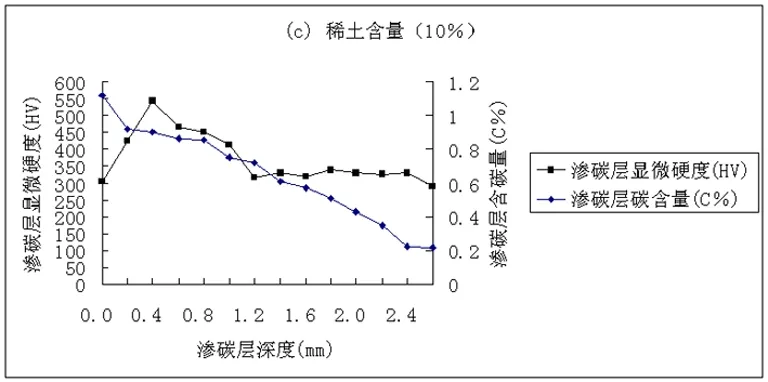

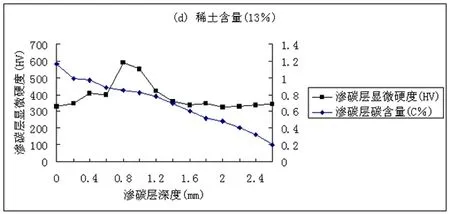

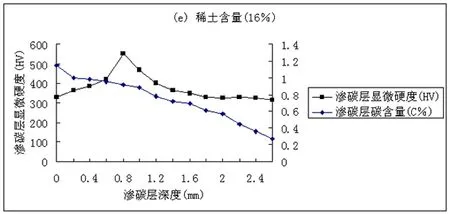

图5为不同稀土添加量下渗碳工艺相同条件时的渗碳样件由表面渗碳层到内部横截面的显微硬度分布和碳浓度分布曲线,由图5可知,不同稀土加入量中,渗碳样件显微硬度较大值都是出现在距外表面一定深度的位置。而随着稀土加入量的增加,渗碳层硬度分布梯度变化并不明显。

图5 显微硬度碳浓度曲线

3 稀土添加量的影响分析

由我们所做的试验结果可知,在渗碳工艺相同条件下,稀土添加量以4%为起点,随着稀土添加量的增加,渗碳样件渗碳层的碳浓度逐渐增加,当稀土添加量大于10%以后,渗碳样件的碳浓度增幅明显放缓。取样的渗碳样件渗碳层外表面均由回火马氏体与残留奥氏体组成,均无碳化物析出并随着距外表面深度的增加残留奥氏体的含量逐渐减少。

为了确定渗碳工艺相同条件下的最佳稀土添加量,将不同稀土添加量下渗碳样件的十组渗碳样件相同位置处平均碳浓度和显微硬度对应起来,作出曲线如图6所示。

图6 不同稀土添加量下显微硬度与碳浓度曲线

由图6可以看出,不同稀土添加量下渗碳样件显微硬度较大值为稀土添加量10%的渗碳样件,其碳浓度在0.6%~0.8%之间,在后续渗碳后的低温回火中稀土添加量7%的渗碳件能得到硬度合适的马氏体组织,同时由图6也可看出,碳浓度继续升高,不同稀土添加量下渗碳样件渗碳层的显微硬度都将会降低,这主要是因为随着碳浓度的增加,虽然奥氏体中碳浓度增加,在随后得到的马氏体硬度增加,导致奥氏体中的碳含量也逐渐增加,组织显微硬度的增加,但是,当碳浓度超过一定限度时,奥氏体中碳浓度进一步增加,奥氏体稳定化程度显著增加,发生马氏体转变的点降低,随后的低温回火后将出现大量的残留奥氏体,使得组织的硬度值下降。

4 结论

(1)试验表明,添加稀土元素作为催渗剂进行锁紧自攻螺钉渗碳处理,可以使锁紧自攻螺钉表面的碳含量增加以及碳化物的分布和形态发生变化,使表面硬度提高而且高硬度区向内延伸,使锁紧自攻螺钉的耐磨性提高。

(2)添加稀土元素作为催渗剂能有效地减轻回火脆性。氯化镧对低温回火各阶段的相变起始温度、终了温度没有明显的影响,但能促进回火进程,使回火速度加快减轻回火脆性。

(3)在渗碳处理过程中,为了使渗碳表层获得硬度很高的马氏体组织,锁紧自攻螺钉渗碳层表面碳浓度应该控制在0.80%~0.95%之间,当表面碳浓度超过此区间时,由后续的试验得知,当渗碳完成后需采取后续的工艺措施来消除已经存在的残留奥氏体。

参考文献:

[1] 孙健,杨惠,赵兴新,等.滚动轴承钢中残余奥氏体量的测定[J].精密成形工程,2011(1):6-10.

[2] 黄斌,朱洪武. 渗碳温度对22Si2MnCrNi2MoA钢渗碳层的影响[J].热处理材料学报,2013,34(7):136-141.

[3] 赵国华,于文平,魏建勋.深冷处理对GCr15组织和力学性能的影响[J].材料开发与应用,2010,25(11):26-30.

[4] 蔡红,葛凯晨,卢军,等.95Cr18不锈钢的深冷处理[J].金属热处理,2009,34(5):86-90.

[5] 张金柱,杨宗伦,魏可媛.稀土元素在化学热处理中的催渗和扩散机理研究[J].材料导报,2006,20(5):223-225.

[6] 樊华.20CrMnTi钢稀土低温渗碳工艺及应用的研究[J].南华大学学报:理工版,2003,17(3):85-87.

[7] 高华娜,杨景茹,王志宙.低合金钢20Mn2高温短时渗碳的研究[J].热处理,2007,22(2):41-43.

[8] 曹利民,马李,赵先锐.20CrMnH的稀土共渗工艺对渗碳动力学的影响研究[J].台州学院学报,2010,32(3):28-33.

[9] 金荣植,刘志儒,向文明.螺旋伞齿轮稀土渗碳技术的应用[J].热处理技术与装备,2010,31(6):10-17.