基于近红外分析仪的裂解炉先进控制和实时优化技术

2014-09-10杨金城王振雷

杨金城,王振雷

(1. 中国石化扬子石化有限公司 烯烃厂,南京210048;2. 华东理工大学,上海200237)

2013年,由中国石化扬子石化有限公司和华东理工大学共同开发的扬子石化新区5台SLII型100kt/a裂解炉先进控制(APC)和实时优化(RTO)及冷区精馏塔系统的APC控制项目顺利通过了专家组的验收,标志着国内乙烯装置的单元优化和APC又往前推进了一大步。由于乙烯裂解炉是高耗能装置,其能耗约占整个乙烯装置能耗的46%,是企业经营管理中的难点。实施乙烯APC,裂解炉的APC最为关键。在线近红外光谱仪(NIR)的应用实现了以光谱模型指导生产优化的新模式,为实施裂解炉优化创造了有利条件。通过实现APC和优化控制,可以优化原料的利用、产品结构,多生产高附加值产品,减少能耗物耗。同时,稳定均衡的COT温度控制,可以延长裂解炉的运行周期,减少清焦的次数,充分扩大裂解炉的效能和减少设备的老化、损坏,减少维修工程量,实现增产、稳产、高产。

1 NIR的作用和配置方案

1.1 NIR的作用

由于该公司炼油能力规模偏小,炼油装置向乙烯装置供应裂解料的能力严重不足,因此,乙烯装置需要采用多种方法配置裂解料。其中大部分原料来自于炼油装置,其他原料有从芳烃装置提供重整原料,还有部分原料从多种渠道采购,这些不稳定来源的裂解原料导致油品的组分分析(POINA)变化较大,含水量较高,导致生产操作管理难度大,操作上无法实现最优化的运行模型。NIR的应用可以及时地识别各种原料的POINA变化,并通过APC优化模型实时地在线调整相应的裂解深度,使生产始终处于最优状态。

1.2 NIR配置方案

该项目采用Bruker的Matrix-F在线傅立叶NIR系统,由于原料油品管线共5条,对应设置了5个检测流路,配置了5个检测探头。Bruker光谱仪探头与双路光纤构成1个测量回路,光纤的另一端直接接在仪器上。探头一侧为光谱输入端,另一侧为光谱输出端,仪器通过对输出光谱和输入光谱的比对,测量出光谱的变化,经过模型的计算得出油品的POINA变化值。

该仪器是一体化、免维护的光谱仪器,采用蓝宝石作为光谱通过的检测窗口,油品通过蓝宝石时会产生不同程度的吸收光谱。插入式探头检测光谱通过蓝宝石的衰减光谱信息得到所需的油品信息,检测过程中无需任何预处理设施,无需定期维护仪器,是一种先进的、工业化在线应用的NIR。该项目中共配置了5路蓝宝石探头,其中2路检测石脑油(NAP),一路检测轻石脑油(LNAP),另外两路检测加氢尾油,系统构建方案如图1所示。

图1 在线NIR检测及其与优化控制系统通信原理示意

依据图1中分析,Bruker光谱仪系统由仪器部分、主工作站、副工作站和5个测量探头构成。探头与主机、主机与主站、主站与从站之间采用光纤通信方式传输数据。探头与仪器之间的光纤距离不应超过60m,仪器必须安装在靠近测量现场的防爆分析小屋内。主工作站与仪器之间的距离不应超过500m。主工作站、从工作站均安装在机柜间中,与DCS之间通过Modbus RTU方式进行通信。图1中的主工作站对应于乙烯新区的TPS系统通信,从工作站对应于乙烯老区的TPS系统进行通信。

NIR系统通常配置2对内置式光纤接口,可扩展升级到6对光纤接口。仪器配备高灵敏度,电子控制冷却的InGaAs检测器为标准配置。光谱分析仪光谱范围: 1.28×104~4.00×103cm-1(780nm~2500nm);分辨率: 2cm-1(0.3nm 在1250nm处)。

NIR是一款精密的光谱分析仪器,无繁琐的维护要求,且具有极好的抗振性能,适合在工业现场使用。由于乙烯裂解料中会含有一些水、杂质和其他污染物,会影响光谱通过探头检测窗口,影响谱图的准确性,因此在预处理装置设置时要安装好粗、细两级过滤装置,且过滤装置应设计成Y型结构,便于维护。

1.3 光谱仪与DCS的通信方案设计

NIR采用ModbusRTU通信协议方式与工厂的DCS通信。由于该公司乙烯装置分老区和新区两个系列,Honeywell的TPS控制系统也分为老区和新区两个部分,因此NIR的工作站也设置了新区和老区两台工作站,以实现与各自对应的DCS相互通信。

1.4 需要检测的POINA指标

该项目在线NIR系统设置5个通道,用于新、老乙烯装置上在线检测裂解原料的POINA各项指标(包括正构烷烃、异构烷烃、烯烃、芳烃、环烷烃、密度、HK、馏程10%、馏程30%、馏程50%、馏程70%、馏程90%、KK等),具体采样通道数及分析项目见表1所列。

表1 NIR的分析内容

2 裂解炉APC和RTO的实现方案

石油烃在隔绝空气和高温条件下,分子发生分解反应,生成烷烃、烯烃和炔烃等石化产品,其过程称为裂解。乙烯裂解炉的功能主要是将烃类原料预热后和稀释蒸汽混合,在高温下分解成乙烯、丙烯等产品[1]。扬子石化的裂解炉主要有中石化与Lummus共同研制成的SLII型大型裂解炉、ABB Lummus的SRTIII炉、SRTIV炉和Technip的GKVI型炉。

裂解炉APC与RTO技术分为裂解炉温度和负荷先进控制,裂解深度先进控制和裂解深度在线优化技术三个层次,图2为裂解炉APC和RTO控制模型框图。

图2 裂解炉APC和RTO实施方案示意

2.1 裂解炉温度与负荷先进控制

裂解炉裂解气出口温度控制(COT)是乙烯裂解生产中最核心、最重要的控制方案。由于石油裂解过程中,6组物料通过6组并行进料管线进入裂解炉进行裂解反应,在裂解之前进料需要注入一定比例的稀释蒸汽稀释油品的黏度,以提高裂解过程的效率,减低烃分压,减少管壁结焦。不同油品需要注入的蒸汽量是不一致的,注入稀释蒸汽混合后的物料先进入炉膛的对流段预热,然后进入辐射段裂解,产生裂解气。该生产过程中各炉管温度的变化会产生强耦合现象,强耦合对稳定裂解控制非常不利,需要APC模型解除各组炉COT管温度之间的耦合,实现解耦控制;同时由于热电偶的测量存在大纯滞后,使作为控制主参数的COT出口温度不能有效地作为高品质的测量参数及时调节燃料气控制阀的动作。如果不实行APC,裂解炉的正常生产就无法进行,因此APC是裂解生产过程中关键的控制方案,但这一方案由于需要根据开车投产之后的数据建模来开发,所以无法在EPC工艺包中预购,必须在投产以后进行开发。

负荷APC是对温度控制影响较大的另一个关联参数,负荷决定了炉出口温度COT的变化。在正常的生产过程中,不允许负荷发生大的变化,在工艺负荷变化时,通常是通过负荷控制器中均匀的操作,不允许使用突变增减方案。因此要控制好COT温度,首先要确定好生产负荷。

图3中显示了裂解炉APC模型,图中下半部分是热值软测量模型和热值前馈控制方案,其输出信号分别作为底部燃料气和侧壁燃料气的SP值,并作为炉底部和侧壁燃料气的比值控制信号,以确定底部热负荷和侧壁热负荷的比值关系,通常为6∶4或者7∶3左右。图3中左侧部分表示温度均衡先进控制方案。

炉管温度均衡控制器输出的信号通过增量加法器平均分配到各进料控制器作为该控制器给定值,并经二次计算后分配到各组稀释蒸汽控制器进行相关的控制动作。

2.2 影响裂解深度的主要因素

2.2.1影响裂解深度的主要因素

影响裂解深度的主要因素有COT温度、炉型、停留时间(总负荷情况下测试得到)。裂解原料有5个物理属性,POINA值代表直链烷烃的品质全组分构成,各字母分别代表: P ——正构链烷烃(N-Paraffin,简称烷烃),较易裂解生成乙烯、丙烯;O ——烯烃(Olefin),裂解困难,易造成结焦;I——异构烷烃(Isomerism alkane),裂解困难;N——环烷烃(Naphthene),环己烷裂解生成乙烯、丁二烯、芳烃,环戊烷裂解生成乙烯、丙烯,但环烷烃裂解的乙烯、丙烯及碳四的收率不如烷烃高,而且容易生成芳烃;A——芳烃(Aromatics),裂解困难,易生成重质芳烃,并造成结焦和影响烃分压(汽烃比)等。

图3 裂解炉APC流程示意

2.2.2衡量裂解深度的技术指标

裂解深度的技术指标有丙烯/乙烯质量比(轻质油炉),简称丙乙比;甲烷/丙烯质量比(重质油炉),简称甲丙比。以上两个比值指标是控制裂解深度的关键参数。

2.3 控制裂解深度的意义

1) 裂解炉操作的目标。保证在一定运行周期的前提下,使裂解炉操作收益最大化,实现增加产品收率、降低能耗的目标。

2) 在油品属性变化频繁的操作环境下,在应用COT均衡控制技术下,保证了COT的稳定但不能同时保证裂解深度稳定一致,需要通过实时计算裂解深度的质量比值来控制裂解深度,以免引发过反应或者欠反应。

3) 在线色谱分析两个流路的测量滞后时间一般为20min左右,在线质谱分析仪滞后时间一般在5min以内,无论选择哪一种分析仪器都有纯滞后时间,而裂解炉反应停留时间只有0.38s左右,因此不能直接采用在线分析仪的输出结果控制裂解炉的操作,在线分析数据可以通过补偿、校正后作为测量信息。

根据以上分析,乙烯、丙烯产率效果最佳的区域就在图4中阴影棒区的左侧,乙烯产率和丙烯产率同时处于最高点,超过阴影棒区就是过反应区了。

图4 裂解反应进程

2.4 基于Smith神经网络的裂解深度预估控制策略

基于Smith神经网络的裂解深度预估控制策略如图5所示,图5中Tf1,Tf2是滤波时间常数,Tf1为30~60min,Tf2为1~2min。

图5 基于Smith神经网络的裂解深度预估控制策略

在图5中,将一台裂解炉的APC方案缩小成一个以裂解炉为控制对象的串级控制回路,COT温度控制是主回路,裂解深度控制器是副回路。主回路的测量回路是COT温度测量热电偶,裂解深度的测量信号是裂解气在线分析仪分析出来的数据经补偿运算后的信号,并结合了在线NIR提供的油品属性信息和裂解炉阶跃测试结果信息,得出裂解深度预测模型综合运算后的测量信息。

2.5 基于Elman网络的裂解深度预测模型获取

1) 裂解深度模型辅助变量的选取。裂解深度模型辅助变量的选取依据以下变量得到:

输入变量: COT温度、原料油品密度、停留时间(总进料量)、汽烃比、废锅出口压力等。

输出变量: 丙烯/乙烯质量比和甲烷/丙烯质量比。

输入变量和输出变量之间的关系要结合炉型来确定。由于各种炉型对原料的选择性、能耗控制要求的不同,因此产率有很大差别。

裂解深度预测模型主变量与辅助变量之间的关系式:

y(k)=f(D(k),F(k),T1(k),P(k),R(k))

(1)

式中:y(k)——裂解深度软测量值;D(k)——原料油密度,g/cm3;F(k)——进料流量,t/h;T1(k)——炉管平均出口温度,℃;P(k)——废锅出口压力,kPa;R(k)——汽烃比。

2) 裂解深度神经预测模型如图6所示。

图6 裂解深度神经预测模型

3) Elman型回归神经网络(RNN)非线性状态空间表达式:

Y(t)=G(W3X(t))

(2)

X(t)=F(W1XC(t)+W2U(t-1))

(3)

XC(t) =X(t-1)=

(4)

4) Elman型RNN学习指标函数选用误差平方和函数:

(5)

5) 权值修正方案,使用改进型小生境遗传算法。

最后还需对裂解深度预测模型输出进行在线校正。

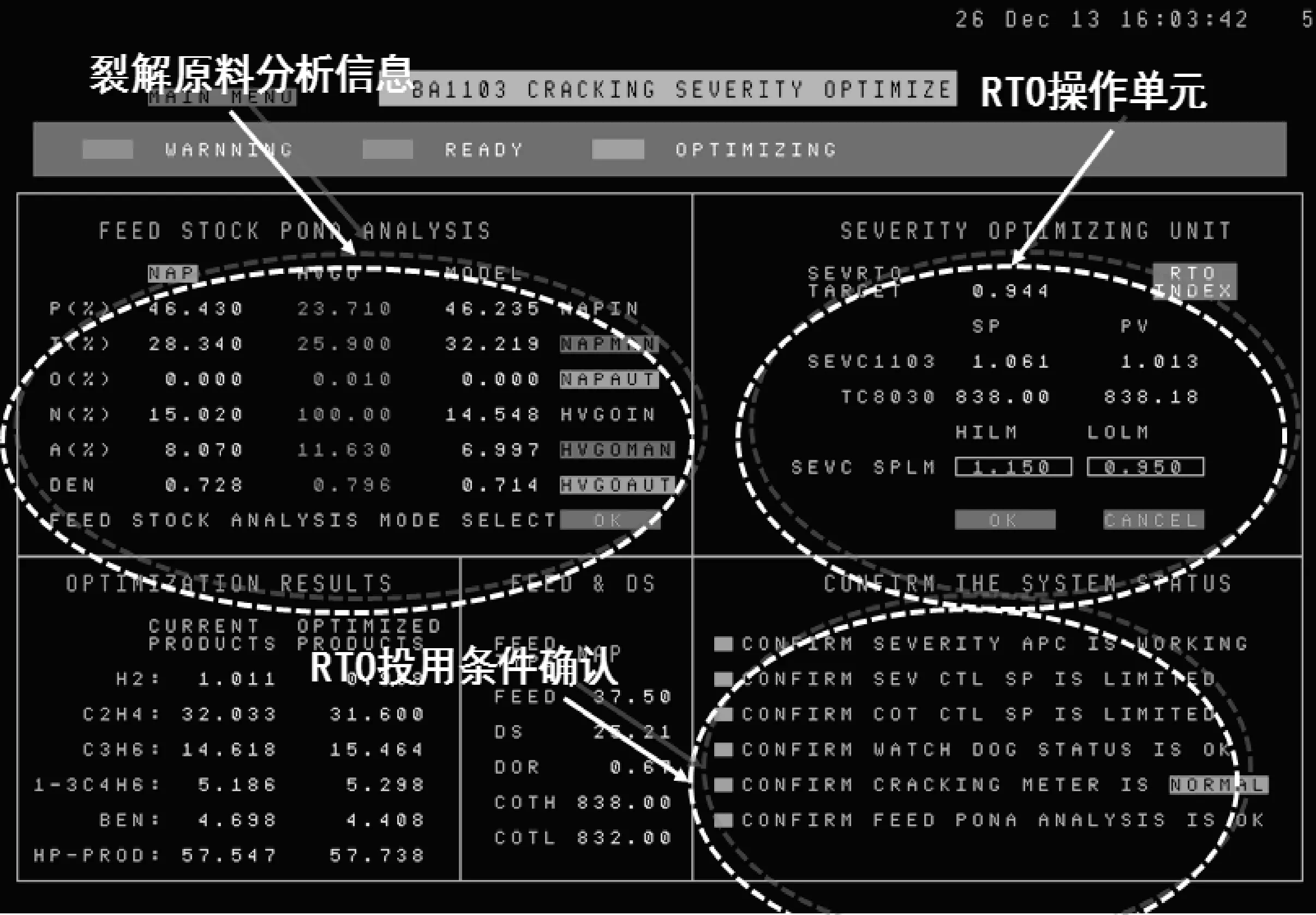

3 操作界面的功能设计

该项目是基于Honeywell TPS控制系统开发的,由于现有条件的局限性,没有使用APC工作站作为先进控制操作站,而是将先进控制程序直接嵌入DCS的HPM控制器中。在后来开发的RTO优化控制中应用了专用的优化控制服务器,该服务器与DCS之间通过OPC接口进行通信。操作界面设计如图7,图8所示。

图7中显示了BA1101~BA1105共5台裂解炉APC的运行状态,将操作功能划分3个区: 上部区域是裂解炉运行状态区,提供了油品变化信息,有LNAP,NAP,减压柴油(HVGO)等,还显示了裂解炉COT温度信息、进料量和稀释蒸汽DS的使用量。中部区域是裂解深度控制投用状态区,SEVC代表裂解深度数据,投用正常显示绿色的NORMAL,投用不正常显示红色的ERROR;深度控制投用时显示ON状态,没投用显示OFF状态;COTSP LIMIT显示是否触发温度高限值。下部区域是优化控制RTO投用状态区和APC&RTO投用状态区4个区域,RTO投用时显示ON状态,不投用显示OFF状态。SEVSP LIMIT 显示了裂解深度的报警限制信息,在正常范围内显示绿色的NORMAL,不正常显示红色的LOW,其他信息有APC投用率、SEVC投用率、RTO投用率。

图7 基于DCS的APC操作总界面

图8 BA1102炉具体操作信息

图8显示窗口分为5个区域,裂解深度投用条件确认区、裂解深度控制单元区、炉管出口温度和进料类型区、在线分析故障情况状态信息显示区和在线分析仪表状态区。最上面的WARNING,READY和RUN分别表示报警退出、允许投用和已经运行三种工作状态。

操作界面的设计需要给操作员工提供简单明了的操作信息、APC系统的状态信息及为操作员工提供容易判断的基本操作信息。

4 裂解炉深度优化设计

RTO主要用于解决装置一级的过程优化问题,通常这些都是大型、非线性过程的优化,其主要功能[2]:

1) 定期自动更新关键工艺参数的设定值,使整个装置达到总体经济效益最大。

2) 对于原料、公用工程以及设备等的变化及时作出响应,保证整个装置始终在最优工艺参数下运行。

3) 当产品、原料的价格等因素发生变化时,能及时计算,并调整相关工艺参数和产品产量,保证装置的总体经济效益最大。

4) 随时监督设备性能。

5) 早期识别操作中存在的问题。

6) 根据油品品质选择深度控制目标。

丙烯/乙烯质量比或甲烷/丙烯质量比(控制指标的裂解深度)是控制裂解炉运行的重要指标,通过调节该指标可以控制乙烯、丙烯的产出比例和产出量。过高的裂解深度会影响裂解炉的运行寿命,过低的裂解深度则影响产出的产品产量,并会增加裂解炉的能耗,影响生成成本[3]。通常在没有应用NIR之前,轻质油品裂解过程控制选用丙乙比作为深度控制指标,重质油品裂解过程控制选用甲丙比作为深度控制指标。

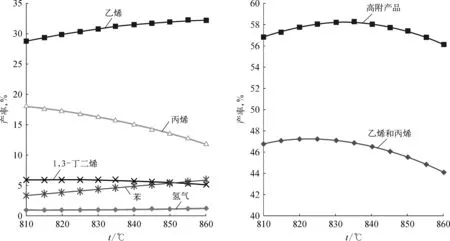

裂解炉在运行过程中,由于裂解原料属性和裂解炉运行状态的变化,单一的裂解深度很难保证裂解炉运行在优化状态。裂解深度过低,反应不完全,乙烯产率偏低,产生大量的液体副产品,增加了后续分离的负荷;裂解深度过高,尽管乙烯产率高,但丙烯产率低、重组分结焦量增加,裂解炉运行周期缩短。

建立裂解炉产品产率预测模型,并通过裂解气在线分析系统输出对其进行在线校正,并利用裂解原料属性变化和裂解炉状态,针对一定的性能指标对裂解炉裂解深度进行实时滚动优化,实现裂解炉的优化运行。

裂解炉灵敏度分析根据炉出口温度、炉出口压力、蒸汽量、炉进料量、炉横跨温度5个参数进行,影响情况见表2所列。

表2 5个参数变化对乙烯、丙烯产率的影响

为实现裂解炉区域的优化控制,需要将建立区域中的裂解炉的统一结构框架,实现区域中炉群的控制优化,图9表示了乙烯新区5台裂解炉的RTO框架。图10为实时优化操作界面。

图9 裂解深度RTO系统框架

图10 深度优化RTO操作界面

图10中,左侧为原料信息区,右侧为RTO操作区,右下侧为RTO投用条件确认区,左下侧为优化结果数据。

图11为结合经济目标函数的操作界面,可在中部区域进行优化指标选择,右侧为产品的市场价格,下侧为定义优化指标,使用极大值函数法计算。图12为以石脑油为原料生产乙烯、丙烯和高附产品产生的产率变化曲线。

图11 结合经济目标函数的操作界面

图12 乙烯、丙烯和高附产品产率变化

5 实施裂解炉优化控制需要具备的外部条件

实现裂解炉APC和RTO是一项复杂的系统工程,需要在裂解炉运行稳定以后逐步投用。设备本体的要求: 裂解炉在投料以后已经处于平稳运行状态,底部烧嘴和侧壁烧嘴燃烧正常,炉管壁温度全部正常、风门挡板机构运行正常、全部测量仪表和控制仪表均处于正常状态。

从控制系统来分析,要求燃料气调节阀全部处于自动状态,燃料气前馈控制已经投用;进料、DCS各控制回路全部投入自动状态,各调节阀都具有可调节的余量;炉出口温度COT稳定均衡运行,COT与原料的串级控制全部投用,炉膛内氧含量处于正常值范围内,炉出口在线色谱仪运行稳定、数据正常,NIR等运行正常,即可开始逐步投用优化控制,投用之后需要将当时对应的产品价格信息输入模型中,使生产按照模型进行综合的优化控制。

在线油品NIR和裂解气在线色谱仪是实施APC和RTO的重要基础条件。在线NIR测量的是油品质量的前馈信息,根据该信息可以预估裂解的产率。在线色谱仪测量的信号作为裂解后为APC系统提供的反馈信息,以判断裂解效果与预测效果是否一致。要实现裂解炉优化控制,两种仪器缺一不可。但这两种仪表价格昂贵、技术含量高,需要专业的技术人员负责进行建模和维护。

NIR需要使用化学计量学模型进行建模,通常由专业的技术人员驻厂负责开发模型。由于油品变化极其频繁,模型库必须不断地校正和补充,并由化验技术人员取样分析进行实时验证才能校正模型。模型的开发必须滚动进行,至到所有的油品库建成之后,才无须进行样品校正的工作。

至今该厂NAP建模和LNAP建模的开发工作已经取得了一定的成效,模型库得到了较好的补充,使乙烯新区裂解炉的优化工作得以顺利开展。加氢尾油模型开发工作还在进行中,因而使用加氢尾油作裂解料的裂解炉还不具备开展优化控制的条件。

6 结束语

由于每一套乙烯装置都有很多裂解炉,所配置的裂解炉种类比较多,大多数裂解炉在运行过程中又需进行原料适应性改造,因此建模过程通常会比较复杂,项目开发周期相对会比较长。在APC和RTC运行过程中,受原料变化频繁、仪表故障、风门挡板机构动作不灵等外界条件的影响比较多,导致APC投用不了,需停炉检查各种设备和仪表是否正常工作。

实时优化所需要的近红外油品模型非常多,在选用NIR时应强调油品模型的数量和开发保障能力,否则影响APC的投用。在APC模型开发和运行过程中,合作方提供的技术支持是非常重要的,在立项时一定要确定好各种研究的内容,对技术保障周期和服务条款必须在合同中严格规定。

参考文献:

[1] 陈市平.乙烯裂解炉的控制优化[J].石油化工技术与经济,2011(08): 11-12.

[2] 黄德先,王京春,金以慧.过程控制系统[M].北京: 清华大学出版社,2011.

[3] 杨金城.石化行业乙烯裂解气在线分析系统性能评价及存在问题分析[J].石油化工自动化,2009(06): 1-2.