双凝双密度水泥浆体系在方正地区固井中的应用

2014-09-10王万军

王万军

(中石油大庆石油管理局大庆钻探工程公司钻技一公司钻井工具分公司,黑龙江 大庆163461)

目前,在大庆油田方正地区普遍使用普通水泥或空心微珠低密度水泥浆进行常规固井施工。由于采用原浆一次性封固,环空水泥浆液柱压力高,极易压漏地层而导致目的层漏封或封固不合格,进而造成产层失效的问题。此外,随着压力的升高,有可能造成空心微珠破裂或渗水,从而使空心微珠低密度水泥浆密度变高,其流动性降低,有可能导致固井施工失败甚至“灌肠”事故的发生。为了解决上述问题,笔者对双凝双密度水泥浆体系进行了研究,以便为提高大庆油田方正地区的固井质量提供参考。

1 影响固井质量的主要因素

1)井漏是造成固井时水泥浆低返的主要原因。方正地区宝泉岭组、达连河组及白垩系裂缝层段极易发生井漏,这不仅严重制约了钻井进度,延长钻井周期,而且给固井施工带来严重隐患。

2)方正地区地下压力系统复杂,地层中存在夹煤层、裂缝层,地层流体分布状况不清,给油层的有效封固带来了很大困难。

3)由于封固段较长,水泥浆在凝固过程中,先期注入的水泥浆上部较早凝固,浆体失去了对下部产生的压力,使下部水泥浆对地层原来的压力体系失衡,从而造成油、气和水互串。

2 双凝双密度水泥浆体系优选

针对方正地区地层的特点,结合国内外先进固井工艺,决定采用双凝双密度水泥浆体系进行固井,即使用常规水泥浆和低密度水泥浆分段封固的方式固井。尾浆先凝固,首浆后凝固,通过添加不同的外加剂来调节各段水泥柱的凝固时间,使水泥浆自下而上逐渐凝固。当尾浆速凝段凝固失水造成失重状态时,首浆缓凝段仍然保持传递压力的能力,从而可以解决水泥浆侯凝过程中的失重问题,同时也能解决低压地层漏失问题。

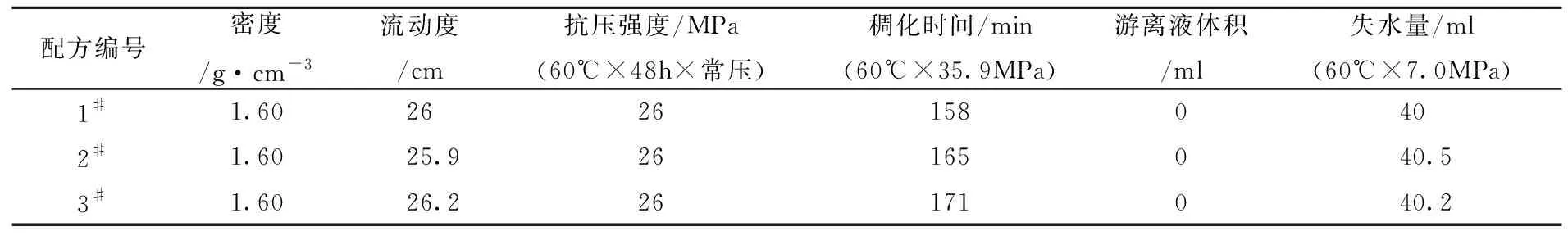

2.1 首浆优选

根据封固地层和井段长度不同,要求双凝双密度水泥浆体系的首浆稠化时间在170min左右。在60℃、35.9MPa条件下,通过调整缓凝剂BXR-200L加量,形成3种配方的水泥浆体系。配方1#:嘉华高强低密度水泥+17%硅粉+4ml缓凝剂BXR-200L+0.5%早强剂SW-2+10%微硅+8%消泡剂XP-1+5%BXF-200L;配方2#:嘉华高强低密度水泥+17%硅粉+5ml缓凝剂BXR-200L+0.5%早强剂SW-2+10%微硅+8%XP-1+5%BXF-200L;配方3#:嘉华高强低密度水泥+17%硅粉+6ml缓凝剂BXR-200L+0.5%早强剂SW-2+10%微硅+8%消泡剂XP-1+5%降失水剂BXF-200L。相关试验性能数据如表1所示。从表1可以看出,在缓凝剂BXR-200L加量不同的情况下,对水泥浆其他性能基本没有影响,只是随着缓凝剂BXR-200L加量的增加,稠化时间逐渐延长,当缓凝剂BXR-200L加量6ml时,配方3#的稠化时间为171min,能够满足双凝双密度水泥浆体系的首浆施工要求。

表1 双凝双密度水泥浆体系首浆性能试验数据表

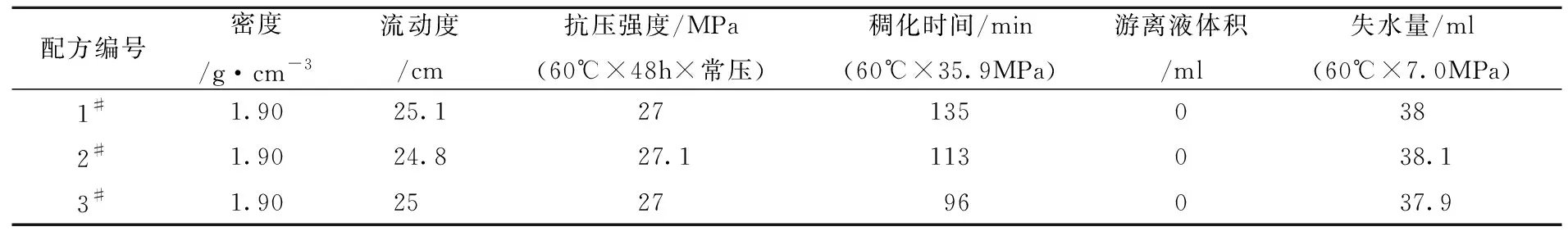

2.2 尾浆优选

根据施工条件和要求,要求双凝双密度水泥浆体系的尾浆凝固时间在95mim左右,这样与首浆凝固时间(170min)的配比效果最好。在60℃、35.9MPa条件下,通过调整速凝剂BCK的加量来控制尾浆的稠化时间,即配方1#:嘉华G级水泥+17%硅粉+8%速凝剂BCK+0.5%早强剂SW-2+10%微硅+8%消泡剂XP-1+5%降失水剂BXF-200L;配方2#:嘉华G级水泥+17%硅粉+10%速凝剂BCK-200L+0.5%早强剂SW-2+10%微硅+8%消泡剂XP-1+5%降失水剂BXF-200L;配方3#:嘉华G级水泥+17%硅粉+12%速凝剂BCK+0.5%早强剂SW-2+10%微硅+8%消泡剂XP-1+5%降失水剂BXF-200L。相关试验性能数据如表2所示。从表2可以看出,随着速凝剂BCK加量的逐渐增加,水泥浆的稠化时间也逐渐减少,而对水泥浆的其他性能影响不大,甚至可以忽略不计;当配方3#速凝剂BCK加量达到12%时,水泥浆的稠化时间是96min,对双凝双密度水泥浆体系的现场施工最为有利。

表2 双凝双密度水泥浆体系尾浆性能试验数据表

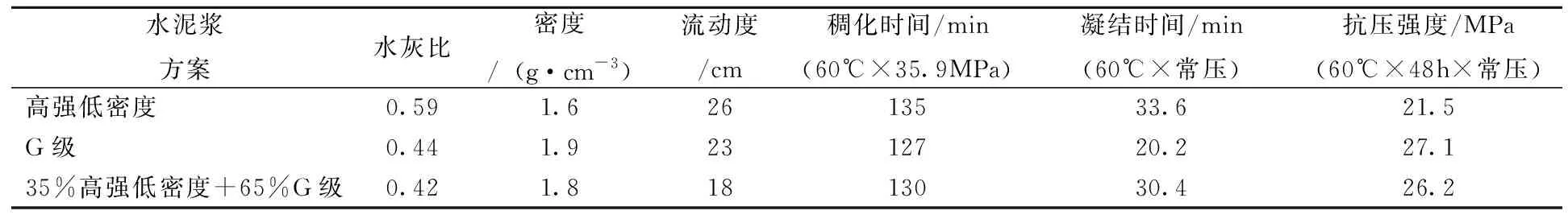

2.3 相容性试验

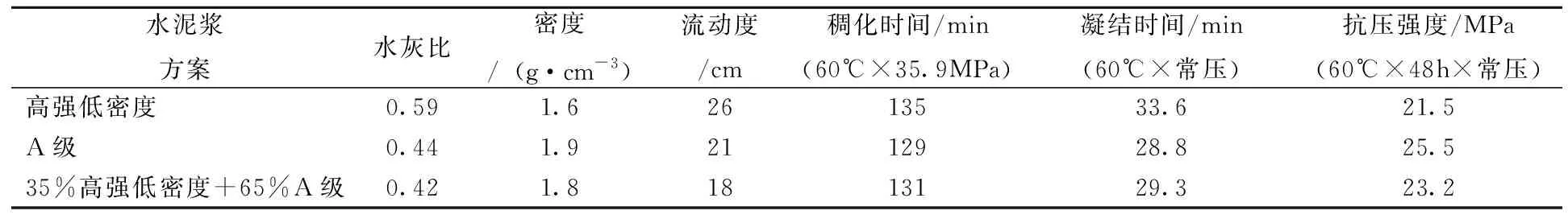

考虑到高强低密度水泥与原浆过渡段的流动度相对较差以及泵送困难的实际情况,进行了高强低密度、G级及混溶的水泥浆常规性能进行了对比试验及高强低密度、A级及混溶的水泥浆常规性能进行了对比试验。试验结果分别如表3和表4。从表3和表4可以看出,高强低密度水泥与原浆掺混后,流动度降低,有效解决了泵送困难的问题,同时对水泥浆其他性能几乎没有影响,能够保证水泥的抗压强度。

表3 高强低密度、G级及混溶的水泥浆常规性能对比表

表4 高强低密度、A级及混溶的水泥浆常规性能对比表

3 现场应用

在双凝双密度水泥浆体系推广应用过程中,为保证固井质量,对固井配套技术采取了如下措施:

1)根据测井结果、邻井地层压力分布和油、气、水层分布情况,准确确定双密度水泥浆的分界点。

2)针对油气层和井径不规则井段划眼;应用旋流扶正器,提高顶替效率,减少钻井液的“滞留”。

3)坚持使用现场水对每口井进行室内水泥浆性能试验,确保固井水泥浆及外加剂满足施工要求。

4)按比例配置好施工所用的水泥添加剂、前置液、压胶塞液并充分循环,保证均匀。

5)适当增加前导缓凝水泥浆用量,抵消隔离液所降低的液柱压力,确保压稳油气层。

6)首浆和尾浆过渡段流动度差,易造成顶替效率低,在注灰过程中过渡要快(顶替排量不低于35L/s),混配器内高强低密度水泥尽量打干净,减少混浆段。

7)强化施工组织和技术措施落实,确保方正地区固井施工质量。

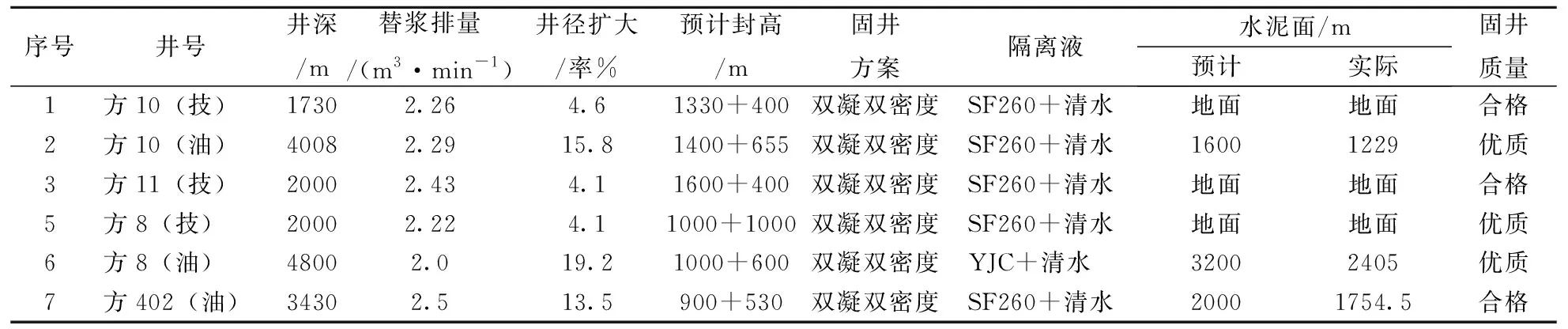

2001~2002年,在方正地区进行7井次的技术套改(简称技)或油层(简称油)中应用双凝双密度水泥浆体系进行固井作业,固井数据统计如表5所示。从表5可以看出,在应用双凝双密度水泥浆体系施工的7口井中,3口井固井质量优质,4口井固井质量合格。特别是方8井,完钻井深4800m,预计封固高度1600m,固井应用双凝双密度水泥浆体系,地面施工正常,未发生井漏等复杂现象,经48h声变检测,固井质量优质。因此,应用双凝双密度水泥浆整体性能可以满足现场施工的要求,从而减少了双级固井数量和双级固井下小钻具钻塞对固井质量的影响,简化了施工环节,降低了施工难度,从而保证了固井质量和固井施工的安全。

表5 2001~2002年方正地区固井数据统计表

4 结论

1)通过室内试验,优选出双凝双密度水泥浆体系首浆密度为1.60g/cm3(缓凝剂加量6ml)、尾浆密度1.90 g/cm3(速凝剂加量为12%)的双凝双密度水泥浆体系。

2)应用双凝双密度水泥浆体系,可以降低长封固井段施工水泥浆的液柱压力,减少了地层漏失,有效保护了油、气层,显著提高了固井质量。

[参考文献]

[1]刘大为,田锡君,廖润康.现代固井技术[M].沈阳:辽宁科学技术出版社,1994.

[2]黄柏宗.油气井注水泥理论与应用[M].北京:石油工业出版社,2001.

[3]黄柏宗,徐同台.国内外油井水泥外加剂现状及发展趋势[J]. 钻井液与完井液,1995,12(6):65-70.

[4]钟福海,陈光,邓艳华,等.长封固段低密度水泥浆固井技术[J].钻井液与完井液,2005,22(1):93,127.