烟气脱硫系统挡板密封风电加热器改造

2014-09-10李鹏

李鹏

(华电新疆发电有限公司红雁池发电厂,乌鲁木齐 830047)

1 改造的可行性

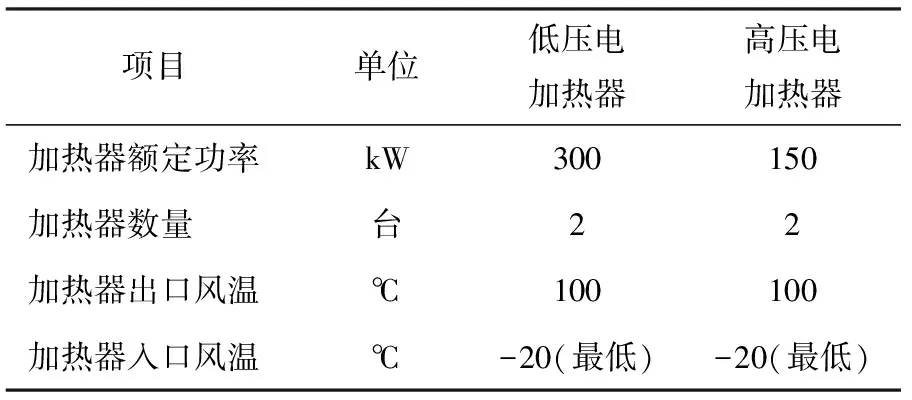

华电新疆发电有限公司红雁池发电厂(以下简称红雁池发电厂)现有4台200 MW机组,于2009年投产2套脱硫装置,采用两炉一塔的形式。系统配备4台挡板密封风(高压密封风2台,低压密封风2台)。为防止烟气结露造成挡板门损坏,要求密封风机出口风温不低于100 ℃,设计为电加热器加热密封风。因红雁池发电厂脱硫系统采用两炉一塔方式,每年平均运行小时数超过8 000 h,而脱硫低压密封风是固定压力密封,不会因机组负荷变化而变化,因此固定能耗长期运行耗费大量的电能。为了提高红雁池发电厂的经济效益 ,降低生产成本,对挡板密封风电加热器进行改造势在必行。表1是脱硫系统挡板密封风电加热器的技术参数。

表1 挡板密封风电加热器参数

电加热器几乎全年不间断运行,不管机组负荷如何,均需要加热。按全年工作8 000 h来计算加热时间,电价按0.269 元/(kW·h)进行成本计算,则脱硫系统挡板密封风电加热器生产成本计算结果为:2台脱硫系统挡板低压密封风电加热器年耗电4.80 GW·h,电价成本为129.12万元。2台脱硫系统挡板高压密封风电加热器年耗电2.40 GW·h,电价成本为64.56万元。经过初步测算,每年电价成本约200万元。为了进一步节能降耗,降低脱硫系统运行成本,有必要对脱硫系统挡板密封风电加热器进行系统改造。

2 改造方案

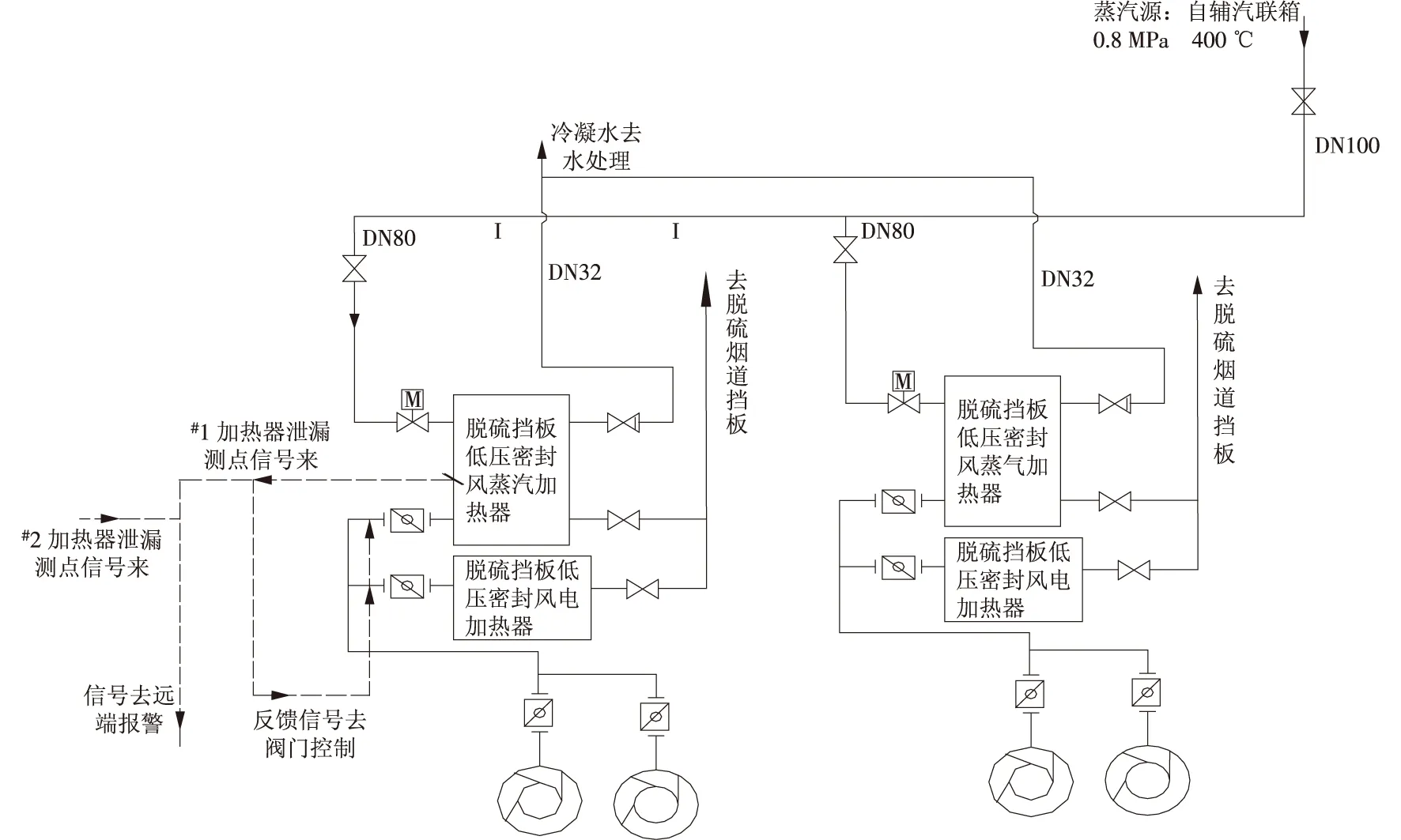

由于红雁池发电厂脱硫系统属于技术改造项目,厂内蒸汽管道连接位置较为充裕。可利用就近的蒸汽管道空余位置,在密封风加热系统旁加装1台蒸汽加热器,即在原脱硫密封风电加热器旁并列安装1台蒸汽加热器,由就近的静电除尘器内的灰斗加热汽源(厂用蒸汽四抽母管)引入蒸汽,换热后的疏水排至炉后工业回收水池,改造后系统概况如图1所示。

图1 系统改造示意图

在过热蒸汽压力为0.8 MPa及温度为400 ℃的条件下,考虑管道沿程散热损失和蒸汽加热器换热效率,2台脱硫系统挡板低压密封风蒸汽加热器最大蒸汽耗量为815 kg/h,2台脱硫系统挡板高压密封风蒸汽加热器最大蒸汽耗量为407 kg/h,总计1 222 kg/h(最大)。无论压力、温度都能够满足加热要求。

3 改造效果分析

蒸汽加热可以节电,但蒸汽也是有成本的,蒸汽的成本对电厂来说就是蒸汽的发电能力。蒸汽的发电功可以简单地按蒸汽流量膨胀功与发电率之积估算。蒸汽发电率按99%估算,则

发电功=蒸汽流量膨胀功×99% 。

蒸汽发电能力采用蒸汽引出点参数计算,这样就已经考虑了蒸汽管道散热损失。设蒸汽引出点参数为0.8 MPa,温度为400 ℃,蒸汽比焓为3 267 kJ/kg。蒸汽做功膨胀温度为40 ℃,按干度90%计算,乏汽比焓2 350 kJ/kg,蒸汽发电率97%~99%。

膨胀功=蒸汽比焓 - 乏汽比焓。

对于脱硫系统挡板(低压)密封风加热器

发电功率=815÷3 600×(3 267-2 350)×

99%=205 (kW),

节电率=(1-发电功率/电加热平均功率)×

100%=(1-205/600)×100%=66%。

对于脱硫系统挡板(高压)密封风加热器

发电功率=407÷3 600×(3 267-2 350)×

99%=103 (kW),

节电率=(1-发电功率/电加热平均功率)×

100%=(1-103÷300)×100%=66%。

4 投资收益性分析

电价按照0.269 元/(kW·h)计算,扣除蒸汽加热器消耗蒸汽成本,改造回收期分析计算结果如下。

(1)脱硫系统挡板(低压)密封风加热。耗电量=2×300×7 000=4 200 (MW·h),节电量=耗电量×节电率=4 200×66%=2 772 (MW·h),节电费用=2 772×0.269÷10=74.57(万元)。

(2)脱硫系统挡板(高压)密封风加热。耗电量=2×150×7 000=2 100 (MW·h),节电量=耗电量×节电率=2 100×66%=1 386(MW·h),节电费用=节电量×0.269=37.28(万元)。

(3)经过实施后决算得知,密封风机加热器改造费用约为107万元。

(4)设备投资回收期。两项改造总节电费用=74.57+37.28=111.85(万元),总计投资费用为107万元,投资回收期=投资费用÷节电费用=0.96年。

5 结论

经过分析,红雁池发电厂此次改造是切实可行的。在2012年机组小修中进行了实施,经过近半年的运行,效果非常明显,每年可节约大量的资金,取得了良好的经济效益,基本上达到了改造的预期效果。