WOODWARD 505控制系统在1 000 MW超超临界机组中的应用

2014-09-10李存怀杨磊

李存怀,杨磊

(1.华电国际邹县发电厂,山东 邹城 273522; 2.兖矿集团华聚能源公司,山东 邹城 273500)

1 设备概况

随着我国经济的快速发展,大容量、高参数的超临界及超超临界机组逐渐成为我国火电发展的主要方向。华电国际邹县发电厂(以下简称邹县电厂)四期工程2×1 000 MW机组为国产引进型超超临界燃煤火电单元机组,其单台机组主给水泵组由2台给水泵组成,其中小汽轮机采用德国西门子公司的单缸凝汽式汽轮机,汽动给水泵采用日本日立公司的BGM-CH型卧式离心泵,控制系统采用美国伍德沃德公司(WOODWARD) 505控制系统。

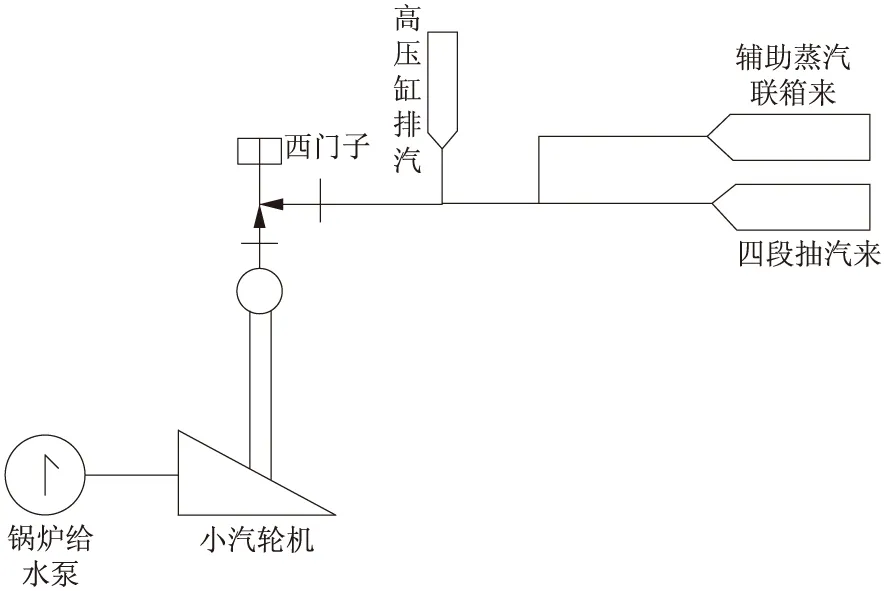

邹县电厂四期工程锅炉给水系统配有2台50%容量的汽动变速给水泵,配套西门子小汽轮机。小汽轮机汽源包括辅汽、四段抽汽、冷段再热器三路汽源,其中辅汽作为调试用汽,正常运行时使用四段抽汽来汽,当低压调门全开,当四段抽汽汽源不能满足小汽轮机机运行需要时,高压调门开启,引入冷段再热器蒸汽。高压调门在系统布置上位于小汽轮机主汽门前面。在主汽门前高、低压气源混合再经过低压调门进入汽机。电液控制系统(MEH)采用WOODWARD 505控制器,WOODWARD 505控制器接收分散控制系统(DCS)来遥控转速信号,与就地来实际转速信号相比较,输出调门指令至就地伺服阀,控制高低压调门开度,改变小汽轮机进汽量,从而改变小汽轮机转速,满足系统给水要求。小汽轮机汽源系统如图1所示。

图1 小汽轮机汽源系统图

2 WOODWARD 505控制系统控制原理

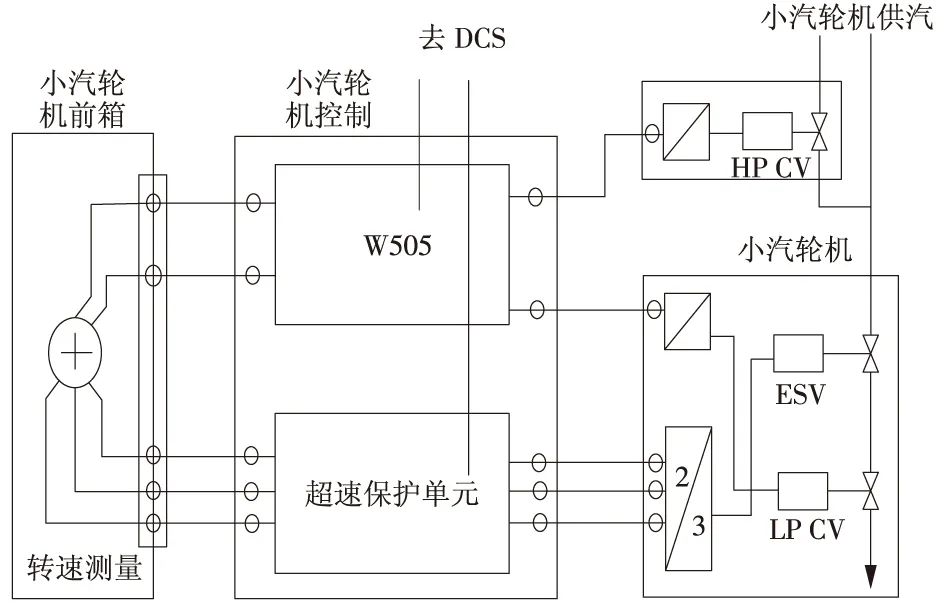

WOODWARD 505控制系统由美国WOODWARD公司设计生产,该系统控制器以微处理器为基础实现控制,可用于单个或双个执行机构的蒸汽轮机。它是基于数字控制的32位微处理器,具有现场组态和通信功能。配套WOODWARD高低压伺服阀(VOITH)为控制蒸汽阀设计,它将4~20 mA控制信号线性成比例地转换为油压输出。该系统具有组态简单、控制精确可靠、维护方便等特点(控制器外观如图2所示)。WOODWARD 505控制系统有编程模式和运行模式2种操作方式。编程模式用于选择控制器内部配置及运行方式的设置,运行模式则根据设定的程序实现控制。WOODWARD 505输出的控制信号经过I/H转换器转换成液压信号来控制液压主蒸汽门的开度,以达到控制透平压缩机转速之目的。邹县电厂1 000 MW机组MEH系统以WOODWARD 505控制系统为主体,通过接受DCS发出的遥控转速信号,控制高低压调门开度,从而达到调节小汽轮机转速之目的,满足系统给水要求。小汽轮机启动采用自启动模式。505原组态方案为串级控制,其主调设定值为流量将给水流量引入505作为过程变量,副调为转速控制回路,该方案可以实现给水控制功能。

3 系统调试及改进

(1)检查小汽轮机控制柜内接线,确认接线无误。控制系统供电设计有2路电源分别取自热控电源总柜的不间断电源(UPS)和保安段。就地相关信号通过隔离器或继电器隔离进入系统。在控制柜内有4个24 V(DC)电源块供系统用。依次合上双路供电的电源开关,检查系统无异常,记录505组态原始数据。

(2)敷设WOODWARD 505控制系统2个通信器与DCS通信电缆并按图纸接线(根据信号距离,选用330 Ω电阻)。通过PC机将程序下装至DCS侧的LC卡件,检查505通信器工作正常。

(3)根据原设计,德国西门子(SIEMENS)公司在供货时将组态设置为采用给水流量串级控制,这种设计存在一个较大缺点:因WOODWARD 505控制系统无历史趋势数据,发生异常时对各变量无法进行跟踪分析。结合三期工程的应用实践,改为采用经过长期实践检验的转速控制方式,在 DCS内将给水流量信号转换为转速信号,输出4~20 mA指令到WOODWARD 505控制系统,而WOODWARD 505控制系统改为转速控制,DCS跟踪实际转速。具体为:WOODWARD 505控制系统接受DCS发出的4~20 mA转速指令,同时接收就地转速探头传来的转速信号,通过比较两者之间的偏差,输出调门控制指令,该控制方式采用转速反馈的方式实现间接闭环控制,与原有机组相比,减少了伺服阀机构,减少了日常维护量和故障点。相应的WOODWARD 505控制系统组态修改:在CASCADE CONTROL模块内,将USE CASCADE CONTROL参数由YES改为NO;在SPEED SETPOINT VALUES内,将USE REMOTE SPEED SETPOINT参数由NO改为YES,相应的遥控转速设定升速率改为每秒13 r/min。在ANALOG INPUT内AI#6 FUNCTION组态为REMOTE SPEED SETPOINT,量程为4~20 mA对应2 563~5 203 r/min(其控制原理如图3所示)。

图3 控制原理

(4)用于MEH调节的转速探头有2个。WOODWARD 505控制系统转速信号调试采用2种方法,第1种为在SPEED SETPOINT VALUES内将MIN GOVERNOR SPEED由2564暂时改为0,试验disable,enable,in control 3种状态下speed setpoint 和remote speed input信号之间的跟踪情况。第2种为用频率信号发生器模拟小汽轮机转速信号,试验disable,enable,in control 3种状态下speed setpoint 和remote speed input信号之间的跟踪情况。

(5)调门静态试验。在就地电液转换器上接入压力表,用信号发生器从就地模拟WOODWARD 505控制系统指令,通过信号发生器模拟4~20 mA信号,观察压力表指示正确,但调门不动作。经生产厂家技术安装人员检查油路后,调门动作正常,就地调整完毕,从小汽轮机控制柜调门指令端子通过信号发生器加信号,观察发现就地调门动作正常。

(6)WOODWARD 505控制系统超速试验。就地安装3个转速探头用于小汽轮机转速保护,探头信号送至EPRO。在EPRO内对通道进行组态,output1:零转速;output2:小于4 r/min;output3:小于300 r/min;output4:大于300 r/min;output5:大于5 360 r/min,超速保护用;output6:转子方向检测,其中output4和output6未引出。将小汽轮机与汽泵断开连接,从逻辑中强制危机遮断系统(ETS)跳闸条件,使小汽轮机满足复位条件,小汽轮机复位,从DCS中手动将小汽轮机升速到4 929 r/min,在WOODWARD 505控制系统控制面板按下F2+▲,小汽轮机转速不断上升,当转速升至5 359 r/min(DCS趋势显示)时,EPRO接点输出,小汽轮机超速跳闸。

从DCS小汽轮机控制画面中进行EPRO A,B,C 3个超速保护通道试验。试验方法如下:首先检查确认安全闭锁油压低1,2,3压力开关信号正常,按下操作面板上“超速保护通道测试”按钮,然后按下“通道A测试”按钮,检查按钮对应指示由绿变红,EPRO output5输出正常,同时CRT安全闭锁油压低1信号发出,试验正常,复位。逐次试验通道B,C,方法同A。

4 存在的问题及解决方法

在调试过程中,作者发现了许多问题并得到了及时解决,其成功经验可以给其他使用WOODWARD 505机组提供借鉴和参考。

在调试过程中发现,WOODWARD 505控制系统无法正常与DCS通信,检查发现DCS LC卡中通信地址设置与WOODWARD 505控制系统通信地址设置不一致,经DCS厂家与西门子小汽轮机调试技术人员协商,将DCS中通信地址设置更改,通信正常。

在超速保护试验过程中,出现过同时按下F2+▲,但小汽轮机转速不上升,其原因为:当小汽轮机转速小于4 929 r/min时,不允许做超速试验。

在调试过程中,从小汽轮机控制柜内试验B小汽轮机高压调门时,调门不动作,检查发现就地接线盒至调门部分的接线有接地现象,处理后正常。

5 结论

大容量的超超临界直流锅炉给水控制十分重要,其所配置小汽轮机的MEH应具有优良的操控性,满足设计需要。通过调试和改进,邹县电厂四期工程小汽轮机的WOODWARD 505控制系统能保证锅炉给水的可靠性。与三期工程相比,四期工程WOODWARD 505控制系统没有副调,采用单WOODWARD 505控制系统运行方式,并且所有与WOODWARD505控制系统有关的输入输出信号都采用继电器隔离,提高了系统的安全性。将WOODWARD 505控制系统操作面板做入DCS中,优化了操作界面,信号传输采用通信方式,提高了信号传输抗干扰能力,保证机组安全、可靠,并长期稳定运行。

参考文献:

[1]张玉铎,王满稼.热工自动控制系统[M].北京:水利电力出版社,1990.

[2]田淑珍.可编程控制器原理及应用[M].北京:机械工业出版社,2005.