珠海电厂静电除尘器改造及运行调整

2014-09-10何连金

何连金

(广东省粤电集团公司珠海发电厂,广东 珠海 519050)

1 问题的提出

广东省粤电集团公司珠海发电厂(以下简称珠海电厂)Ⅰ期为2台单机700 MW燃煤机组,静电除尘器为日本三菱集团Kobe Ship Tard公司生产的四烟道三电场除尘器,配有12台T/R装置。T/R装置低压侧用一对平行反向布置的可控硅整流器(SCR)进行移相调压,升压后经硅电桥整流输入电场阴极框。静电除尘器采用英国Castlet公司生产的微机控制系统(MCS)对T/R装置、阴阳极振打、绝缘子加热器进行管理控制,保证静电除尘器能在最佳除尘效率下安全、经济、可靠地运行,设计除尘效率为99.3%。静电除尘器额定二次电压为60 kV,额定二次电流为1 600 mA。目前,该静电除尘器已投入运行十几年,各项指标均不能满足排放要求。西安热工研究院有限公司于2009年12月对珠海电厂#1,#2机组静电除尘器的性能进行了诊断试验,诊断试验结论为:在目前的主要燃煤条件下,静电除尘器除尘效率小于99%,未能达到原设计值;在进口烟尘质量浓度低于设计值的情况下,静电除尘器出口烟尘排放质量浓度为100 mg/m3,烟囱排放质量浓度为50 mg/m3(名义工况,下同)。

为进一步降低烟尘排放的质量浓度,满足2012年1月1日起实施的国标GB 13223—2011《火电厂大气污染物排放标准》的要求,减缓脱硫烟气换热器(GGH)堵塞等问题,珠海电厂将静电除尘器改造为电-袋复合式除尘器,以满足日益严格的排放要求。电-袋复合式除尘器由2种除尘器复合而成,前后分2个阶段完成高效除尘。第1阶段由前级电场预除烟气中80%以上的粉尘;第2阶段由布袋除尘装置拦截收集烟气中剩余量的粉尘。电-袋除尘器改造原则是:保持原基础尺寸,静电除尘器长度及宽度不变;静电除尘器保留一电场,把后面2个电场的空间改为布袋除尘器,利用原静电除尘器的壳体与灰斗,在除尘器的顶部布置净气室并设置50%烟气量的旁路烟道。

(1)改造前的静电除尘器主要技术参数。

1)静电除尘器技术参数:进口烟气流量,2 223 000 m3/h;入口烟气温度,125 ℃;进口烟气压力,-3 kPa;进口烟气粉尘质量浓度,22.6 g/m3;除尘效率,99.3%。

2)静电除尘器本体:类型,三菱 Dry Type EP;特点,四通道三电场;外壳类型,钢板焊接框架结构;外壳承压,-3 kPa;外壳材料,中碳钢;均流板层数,2层;均流板材料,中碳钢。

3)静电除尘器极板:类型,卷带CL型;CE振打器型式,机械锤子式;CE振打器数量,24个。

4)静电除尘器阴极线:类型,锯齿式;DE振打器型式,机械锤子式;DE振打器数量,48个。

(2)改造后电-袋复合除尘器设备主要技术参数。

1)电-袋复合除尘器性能参数:类型,干式、板式、卧式、行喷吹;保证效率,≥99.92%;除尘器出口烟尘排放保证值,≤20 mg/m3;本体总阻力(正常/最大),800/1 200 Pa;入口实际烟气体积流量,4 000 000 m3/h;壳体设计压力,负压/正压,-8.4/8.4 kPa;每台除尘器灰斗数量,每台锅炉36个;灰斗料位计类型,射频导纳。

2)电场区技术参数:电场列数,2列;电场室数,2室;除尘效率,>80%;高压设备数量,变压器8台;阳极振打方式,顶部电磁锤振打;阴极振打方式,顶部电磁锤振打。

3)布袋除尘区技术参数:处理最大烟气量,4 000 000 m3/h;过滤面积,60 433 m2/台;滤袋材质,(PPS+PTFE)混纺+PTFE基布;滤袋规格,ø 168 mm×8 550 mm;滤袋数量,13 392 个;滤袋允许连续使用温度,≤160 ℃;滤袋允许最高使用温度,180 ℃(每次不允许超过10 min,年累计不允许超过10 h);清灰压力,0.2~0.3 MPa;布袋清灰方式,在线/离线。

2 电-袋复合除尘器小区供电技术的特点

电-袋复合除尘器分为电区设备及袋区设备,其中电区设备主要由工频高压设备、保温箱加热回路、振打清灰控制和其他辅助设备组成。袋区设备主要由滤袋袋笼装置、清灰系统、温度及压力检测部分、旁路阀/提升/脉冲阀气路及控制部分组成。

电场区采用小分区供电技术可最大限度发挥电气性能,以提高电场区的可靠性,保证电-袋除尘器整体可靠运行。分小区供电技术是将一个机械大电场沿气流方向分成2个电力分区。阴、阳极系统及振打系统按2个完全独立的分区进行配置。整个电场区的平均工作电压升高,增强了荷电粉尘的“电凝并”作用,使细微颗粒凝并为大颗粒,最终使除尘效率得到提高,捕集(PM 2.5)粒径为2.5 μm粉尘效率大幅提升。分小区供电具有如下优势。

(1)分小区供电通过细分供电单元,后级分区的工作电压随着粉尘质量浓度下降而提高,在通常情况下,后级分区的工作电压较前级分区工作电压可提高5%以上,尤其是在除尘器入口质量浓度较高的情况下,随着前后分区粉尘质量浓度的下降,后级分区工作电压提高会更加明显。

(2)由于静电除尘器的除尘效率与电场工作电压成正平方比,因此分小区供电可较大地提高电区除尘效率。

(3)分小区结构的阴、阳极系统和振打系统按小区独立配置,当一个小区电场内部短路时,不影响另一个小区正常运行,除尘器电区可靠性提高1倍。

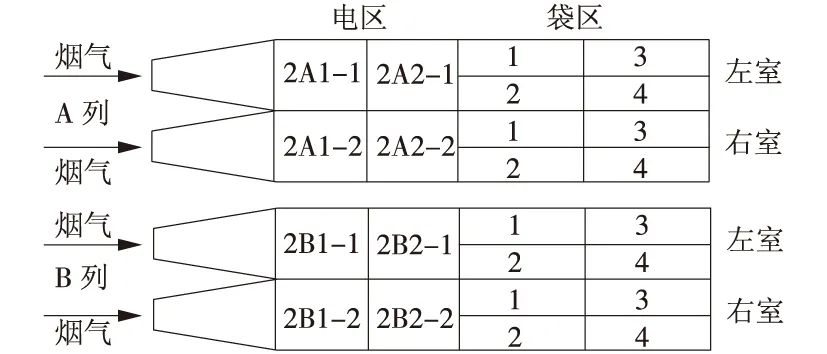

珠海电厂电-袋复合除尘器电区与袋区分室布置示意图如图1所示。

图1 电区与袋区分室布置示意

3 电-袋复合除尘器投运及运行调整

电-袋复合除尘器预涂灰的必要性:点燃锅炉燃油前,让滤袋表面形成厚度不小于2 mm的干燥粉煤灰层,有利于吸附锅炉燃油过程中产生的黏性油污、低温结露液体,阻隔油污等液体黏附于滤袋表面或渗透到滤袋深层,防止滤袋微孔永久性堵塞(阻力剧增),防止纤维受到液体有害成分的侵蚀,从而保护滤袋。预涂灰原则:锅炉在燃油点火前必须对滤袋进行预涂灰。一般启、停炉涂灰操作顺序如下:灰罐车到位并接管→开启引风机(挡板开度60%以上)→打开涂灰管道碟阀→灰车送灰→滤袋差压增幅200~300 Pa→停止涂灰→关闭涂灰管道碟阀。锅炉第1层制粉系统投入运行,给煤机煤量已投“自动”且进入静电除尘器的烟气温度高于烟气露点(不低于100 ℃)时方可投运各电场,电场供电的顺序为出口往进口方向。

运行中应注意监视各高压硅整流变压器控制柜盘等各表计、指示灯、信号报警装置等无异常,温度检测、料位检测、振打装置等显示正常。严格监视供电装置的一次电压、一次电流、二次电压和二次电流并按规定格式每隔2 h抄录1次;每隔2 h对设备进行巡回检查并做好记录。密切监视高压硅整流变压器的温升,油温不得超过70 ℃,无异常声音,硅胶不变色,高压输出网络无异常放电现象。检查高压硅整流变压器运行参数正常,若发现火花率高、二次电流低时,应及时调整运行参数并适当缩短阴阳极振打周期;经调整无效时,应及时通知电气检修人员就地检查电场对应的灰斗下灰是否顺畅,若发现异常应及时通知机械检修人员处理。检查保温箱加热器工作是否正常,温度应高于露点温度15~25 ℃。当温度为露点温度+15 ℃时,加热器自动投入,温度高于露点温度25 ℃时,自动退出。静电除尘系统在运行中,应注意灰斗料位指示不能过高,否则应人工放灰处理。静电除尘器阴、阳极振打应正常,飞灰系统运行应正常,灰管无堵塞,下灰顺畅。电-袋除尘器、烟道、人孔门及除灰系统等处应严密(不漏风)。当锅炉燃烧不正常时,应采取有效措施防止电-袋除尘器内部出现爆燃现象。

4 电-袋复合除尘器清灰控制方式

在正常运行时,对电-袋除尘器清灰控制方式及清灰周期应进行设定:清灰控制方式的选择应以“定时”清灰方式为优先。定时脉冲间隔时间应根据各室滤袋差压及负荷情况来设定,以下列要求作为参照设定各负荷段的清灰周期:

(1)机组负荷在700 MW时,控制各室滤袋#1+#3分室差压之和及#2+#4分室差压之和为700~850 Pa;

(2)机组负荷在525~700 MW时,定时脉冲间隔时间设定为30~50 s;

(3)机组负荷在350~525 MW时,定时脉冲间隔时间设定为50~80 s;

(4)机组负荷在350 MW时,定时脉冲间隔时间设定为100 s。

若滤袋差压在允许范围内,应尽量延长清灰周期。出现以下情况应立即停止清灰程序。

(1)机组在启动过程中,在开始预涂灰、锅炉喷油助燃点火期间到锅炉温度升到正常炉温燃煤之前,应禁止运行布袋除尘器的清灰系统,以防止涂灰层剥落、失去防低温结露的保护作用。

(2)机组在低负荷投油助燃期间,应停止清灰程序。

(3)机组在停运过程的投油助燃期间,停止清灰程序。

(4)因机组故障导致锅炉主燃料跳闸(MFT)且停炉时间不超过48 h时,停止清灰程序。

(5)若电-袋复合除尘器发生高温报警(布袋除尘器入口温度大于160 ℃)时应停止清灰程序,以保护滤袋。

以下情况应将滤布上的积灰彻底清扫干净,在下次锅炉启动点火前再进行预涂灰,此时必须启动清灰程序,需要运行4~5个清灰周期。

(1)停炉时间超过48 h时;

(2)锅炉发生“四管”泄漏时。

机组正常运行时电-袋复合除尘器清灰系统的监视与调整:

(1)严格按以下范围设定清灰制度参数:脉冲喷吹压力,0.25~0.30 MPa。脉冲宽度,0.15 s。

(2)每班定期(至少1次)检查清灰系统气包是否有冷凝水,检查时必须打开各个气包底部排污阀直至积水排空。

5 结束语

珠海电厂静电除尘器改造后烟囱的排放烟尘质量浓度有了明显的下降,并且机组负荷的变化对烟尘质量浓度影响较小。静电除尘器粉尘排放质量浓度偏高是造成脱硫GGH频繁堵塞及吸收塔除雾器压差高的主要原因之一,静电除尘器改造后,大大降低了粉尘对GGH堵塞及吸收塔除雾器差压高的影响,降低了引风机电耗,减少了GGH停运冲洗次数,提高了设备运行可靠性。进入脱硫吸收塔内的烟尘质量浓度下降较为明显,提高了石灰石反应的活性和脱硫效率,同时也提高了脱硫石膏的品质。

参考文献:

[1]王添胜.珠海电厂电除尘T/R装置运行分析[J].东北电力技术,2005,26(5):35-37.

[2]GB 13223—2011 火电厂大气污染物排放标准[S].

[3]郭金狮,林朝扶.石灰石-石膏湿法烟气脱硫系统的运行与控制[J].广西电力,2009(2):61-66.

[4]许振东,齐冰,吴炬.华能大连电厂#1机组静电除尘器改造[J].东北电力技术,2006(6):1-4.

[5]高志东.电-袋复合除尘器在燃煤电厂的应用[J].电力设备,2007(12):41-43.