700 MW超临界锅炉运行优化

2014-09-10桂小燕匡仁钦

桂小燕,匡仁钦

(赣能股份有限公司江西丰城二期发电厂,江西 丰城 331100)

0 引言

江西丰城二期发电厂#5机组锅炉自2007年运行以来,实际燃用煤种复杂、煤质较差且与设计煤种偏差较大,锅炉实际运行中飞灰含碳量年平均在3%以上,导致锅炉效率一直偏低。为保证锅炉安全、稳定、高效运行,对#5锅炉制粉与燃烧系统进行了全面的优化调整试验,根据试验结果进行了多项运行方式的调整,有效降低了飞灰含碳量,提高了锅炉效率。

1 设备概况

丰城二期发电厂2×700 MW超临界机组锅炉本体为超临界参数变压运行直流炉,锅炉型号为SG2102/25.4-M959。燃烧器为四角布置、切向燃烧、摆动式燃烧器,采用美国ALSTOM公司的低NOx同轴燃烧系统(LNCFS),共设置6层煤粉喷嘴,配6台ZGM113G型中速辊式磨煤机。

锅炉设计煤种为淮南烟煤,校核煤种为丰城煤、黄陵煤和平顶山煤。受当前煤炭市场影响,电厂燃煤来源较杂,淮南煤的实际使用量很小,3种校核煤的实际使用量也不超过10%,主要使用陕西地区优质煤、地方市场煤和地方经销商煤。其中陕西地区优质煤为高热值、低硫分、高挥发分煤,但灰熔点低,具有严重的结渣性,地方市场煤及经销商煤发热量及挥发分较低,着火及燃尽性能相对较差,是造成飞灰含碳量高达3%以上的主要原因。

2 燃烧调整试验

燃烧调整试验中进行了变氧量、一次风速、配风方式等试验,其中有优化空间的是运行氧量和一次风速。

2.1 变氧量试验

氧量是锅炉运行的关键参数,氧量低时会导致未燃尽热损失增大,锅炉效率降低;氧量过高时虽然燃尽率提高,但排烟热损失增大,也有可能使锅炉热效率降低。因此,需要综合锅炉效率、汽水参数、NOx排放等各种因素,确定合理的燃烧氧量。氧量调整试验分660,550,450和350 MW共4个负荷段进行。

由于目前煤质相对较差, 660 MW时运行氧量在3.50%左右(实测值),飞灰含碳量仍处于较高水平,因此试验中分别将运行氧量提高到3.80%和4.00%,3个氧量下锅炉效率变化不大;550 MW时氧量从3.86%增加到4.64%,锅炉热效率提高0.71%,主要原因是飞灰含碳量降低,使得未燃尽热损失减小,排烟热损失略有增大,但幅度很小;锅炉在450 MW负荷下运行,运行氧量为3.75%,4.30%, 4.80% 时对应的锅炉热效率分别为93.07%,93.31%,92.93%,因此,该负荷下实际运行氧量以4.0%~4.5%为宜;锅炉在350 MW负荷下运行,效率均较高,氧量达到4.50%以后,飞灰含碳量已经接近2%,氧量超过5.00%以后对未燃尽热损失影响不大,而排烟热损失将增大,锅炉效率呈下降趋势。

2.2 磨煤机通风量调整试验

目前燃用煤种与设计煤种相比挥发分低、灰分高,按经验宜采用较低的一次风速,一方面有利于降低煤粉细度,另一方面有利于着火及燃尽。

磨煤机通风量调整试验中发现目前各磨煤机的一次风速均偏高,因此对各磨煤机在最大出力下进行了变一次风量试验,分析了一次风量对煤粉细度的影响。试验发现:B,C,D磨煤机的煤粉细度对磨煤机通风量非常敏感,随着通风量的减小,煤粉细度明显变细;A,E,F磨煤粉细度较细,随着磨煤机通风量的变化,R90变化不明显。因此,适当降低一次风量对降低煤粉细度是有利的。此外,一次风速降低还有利于煤粉在炉内的着火及燃尽,对燃烧有显著影响。根据磨煤机通风量及一次风调平试验,部分磨煤机在通风量低于60 t/h后个别风管风速偏低,有积粉隐患,因此磨煤机通风量不能低于60 t/h。

2.3 掺烧试验

掺烧试验采用分磨掺烧的方式,满负荷时需6台磨煤机运行,配煤比例分3种:(1)2台磨优质煤、4台磨劣质煤(简称2优4劣);(2)3台磨优质煤、3台磨劣质煤(简称3优3劣);(3)4台磨优质煤、2台磨劣质煤(简称4优2劣)。

3种配煤比例中优质煤的掺烧比例分别为33.3%,50.0%和66.7%。不同优质煤掺烧比例下,将优质煤分别掺烧在上、中、下部磨煤机,分析对锅炉运行的影响,由此得出最优掺烧比例和组磨方式。对比试验在660,500,350 MW负荷下进行。

试验结果显示:优质煤比例提高后锅炉效率也相应提高。满负荷时,2优4劣、3优3劣、4优2劣3种配煤比例下锅炉最高效率分别为92.59%,93.30%,93.72%,最大偏差为1.13%。不管何种配煤比例,均是优质煤放于上部磨煤机,劣质煤放于下部磨煤机时锅炉效率最高。在采取3优3劣配煤比例时,优质煤放于B,E,F磨煤机时锅炉效率接近设计保证值,比习惯采取的优质煤放于A,B,D磨煤机时锅炉效率可提高1%左右。

3 运行方式调整

(1)磨煤机通风量调整。对#5锅炉制粉系统运行风量进行如下规定:正常运行时单台磨煤机磨煤量为40 t/h以上时保持通风量为70 t/h左右,磨煤量为40 t/h以下时保持通风量为65 t/h左右,磨煤机低风量跳闸值维持原有定值41 t/h不变。

(2)磨煤机加载油压调整。根据试验,磨煤机运行加载油压增加,稳定运行一段时间后磨煤机电流略有增加,进出口压差等基本无明显变化,煤粉细度R90明显降低。因此,磨煤机出力较低时,适当加大加载油压可明显改善煤粉细度。将磨煤机磨制相同煤量时的磨辊加载油压提高2.0 MPa,如磨煤量为20 t/h时加载油压由4.0 MPa提高至6.0 MPa。

(3)氧量控制。试验结果显示:660 MW负荷时,氧量控制在3.5%~4.0%为宜;550 MW负荷时氧量应控制在4.5%左右;负荷为450 MW左右时实际运行氧量在4.0%~4.5%为宜;负荷为350 MW时运行氧量为4.5%~5.0%。机组运行负荷与氧量的关系见表1。

表1 机组负荷与氧量的关系

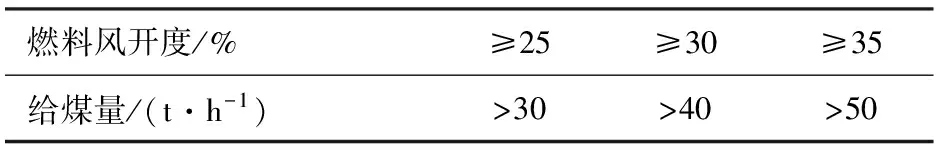

(4)燃料风控制。试验结果显示:燃用挥发分高的煤时,周界风挡板可适当开得大一些,因此锅炉负荷在660 MW时推荐周界风门开度为40%左右。燃料风与煤量的关系见表2。

表2 燃料风与煤量的关系

(5)配煤方式调整。掺烧试验结果显示:优质煤比例提高后锅炉效率也相应提高,结合当前进煤结构及煤质,采取3优3劣配煤比例时,锅炉效率较高。现规定配煤方式为3优3劣,其中B,E磨煤机磨制优质煤,F磨煤机根据煤场煤质情况做适当调整,优质煤较少时配高挥发分低热值煤种,将燃尽性较差的煤种配下层制粉系统。

4 实施效果

经过一段时间的运行调整,锅炉效率有了明显的提升,相应的指标参数也都有不同程度的好转,锅炉风机电耗明显下降,机组的供电煤耗也有所降低。调整前、后的参数见表3,其中锅炉辅机电耗包括送风机、引风机、一次风机和磨煤机。

表3 #5机组优化调整前、后参数对比

5 结束语

节能降耗是社会的需要,也是企业自身的需要,通过各种手段提高发电机组的经济性,不但提高了企业的经济效益,而且也取得了良好的社会效益。我们应该勇于创新,不断探索,以实际行动为建设资源节约型社会、促进人与自然和谐发展做贡献。

参考文献:

[1]姚文达.锅炉燃烧设备[M].北京:中国电力出版社,2000.

[2]高继录,张勇,蒋翀.600 MW超临界锅炉燃烧优化调整试验研究[J].东北电力技术,2011,32(12):7-10.

[3]吴碧君,许尧.超临界直流炉燃烧配风系统初调整探析[J].热力发电,2007,36(2):34-36,51.

[4]李鹏生,许育群.百万千瓦机组锅炉制粉系统的运行优化[J].电站辅机,2013,34(3):29-32,36.

[5]孙科,曹定华,刘海洋.600 MW超临界机组锅炉燃烧调整试验研究[J].电站系统工程,2011,27(2):16-18.