机器人自动生产线的工艺分析与总体设计

2014-09-07朱金权

朱金权

(无锡贝斯特精机股份有限公司,江苏 无锡 214161)

1 概述

在机械零件加工制造业中,零件的加工质量、加工效率和加工成本与零件的加工工艺密切相关。传统由人工、单机手动加工零件的工方式已越来越不适合现代企业的需要,为减轻劳动强度、提高生产效率、降低劳动成本,采用机器人自动化生产线加工零件的方式,在现代制造业中已越来越多的得到应用,从而最大限度的满足加工制造业中高速度、大批量、高品质加工零件的需要,使加工制造业走向机器人生产线的规模化、批量化、高效化、自动化的现代制造业新时代,它是制造业加工现代化发展的必然趋势。

2 工艺分析

零件加工工艺性分析,是机械加工制造业至关重要的技术准备,它是决定零件加工方法、加工质量、加工成本的重要指导性文件,是自动化生产线设计不可缺少的工艺性文件。

2.1 加工零件工艺分析

规划设计自动化生产线之前,设计人员必须对加工加工零件的材料、加工内容、加工精度、加工质量等进行详细的工艺分析,制定详细的零件加工工艺线路,编写零件加工过程工艺卡片,明确零件加工时的定位面、夹紧点,制定有效的加工切削参数,包括切削速度、进给量和切削深度。考虑零件加工时所采用的夹具、刀具、量具及零件加工后的检测方法,工件在各工序之间流转时需要的清洗、储存、翻转、搬运等中间工位,零件流转过程中所需的输送平面、输送方式,导向定位、信号检测及机械手抓取工件时的定位、夹紧、松开、检测等,这些工艺参数的确定,对设计自动化生产线具有非常重要的作用。

2.2 生产节拍的计算

节拍是指连续完成相同的两个产品(或两次服务,或两批产品)之间的间隔时间。即指完成一个产品所需的平均时间。

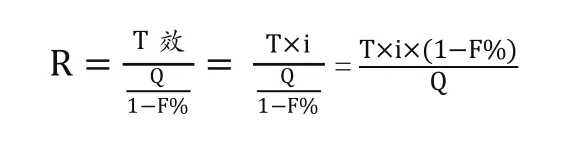

(1)系统理论节拍计算:计算公式:

R-----节拍 (单位:秒/件),是系统所需的理论节拍;

Q-----计划期内所制造的产品的产量(单位:件),除计划中规定的任务外,还包括不可避免的废品;

F%-----不合格产品占有率;

T效-----计划期有效工作时间 (单位:秒);

i------时间利用系数,计划期制度工作时间内设备的实际开动时间;

T效=计划期制度工作时间T×时间利用系数i;

(2)所需设备计算:

Tj-----单台设备完成单个零件所需的实际工作时间(单位:秒);

R-----节拍 (单位:秒/件)。计算结果一般为小数,实际使用设备台数S需将计算结果元整。

(3)桁架式机器人上下料时间计算:

①初始条件:

机器人匀速运行距离S0:(单位:米)

机器人启动加速运行距离S1;(单位:米)

机器人停止减速运行距离S2:(单位:米)

机器人启动、停止的加速度a:(单位:米/秒2)

机器人匀速运行速度v:(单位:米/秒)

机器人运行的所有距离S=S0+S1+S2

②计算公式:

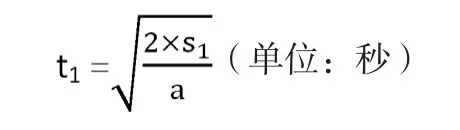

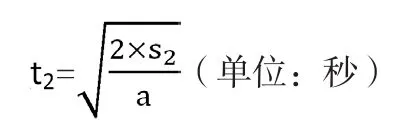

机器人启动加速度时间

机器人停止减速度时间

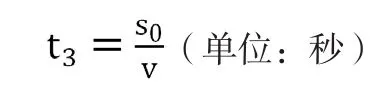

机器人匀速度运行时间

③机械人总运动时间T1=t1+t2+t3(单位:秒)

④机械手换爪时间T2:机械手上安装的两个夹持工件的夹爪相互转换90°或180°所需的时间,其中一个手爪从机床夹具上取出已加工完成的工件(成品),另一个手爪上将已抓取的工件(毛坯)放置到夹具上。两个手爪转换的时间一般取:T2= 2~3秒。

⑤机械手取料与装料时间T3:机械手上一只手爪从机床夹具上取出已加工完成的工件(成品)与将另一手爪上已抓取的工件(毛坯)放置到夹具上所需的时间。一般根据所加工零件的大小取T3=5~10秒。

⑥机器人上下料的总时间T= T1+ T2+T3

(4)关节式机器人上下料时间计算:

在自动化生产线中所用到的关节机器人一般采用日本FANUC机器人或德国KUKA机器人,这些机器人样本中均有相关轴的动作范围Ji(°)和最高转动速度Si(°/S),根据这些参数就可以方便的计算出机器人关节转动过程中所需的时间Ti(单位:秒)。是关节机器人相应轴号)

2.3 机器人形式的确定

根据零件加工工艺流程分析,结合零件的加工节拍、上下料时间、生产线的平面布置区间、加工设备、中间工件物流所需的清洗、储存、翻转、搬运等工位及生产线的制造成本等,考虑采用桁架式机器人还是关节式机器人。选择桁架式机器人上下料的条件如下:

(1)加工设备具有自动开关门且工作台上部具有开阔的上料空间;

(2)加工设备工作台沿某一直线布置;

(3)加工设备工作台上部无固定主轴、换刀系统等,如数控车床、数控磨床、卧式加工中心等;

不具备上述条件的加工设备如:立式加工中心、数控立车等,在工作台上方没有有效的上料空间,只能采用关节式机器人从加工设备正面前门上下料。

3 总体设计

3.1 总体设备布置形式及组成

自动生产线的布置形式是生产线设计时根据加工零件的工艺要求合理布置加工设备的重要步骤,需综合考虑零件的加工工艺、加工设备的功能、物流输送的方式、专用设备的功能、安全保护的措施、中间过程的储料、机械手的承载、工件姿态的转换、定位夹紧的方式、工厂占地面积等,设计时需综合上述多种因素、通盘考虑、兼顾全局,不断改进、逐步优化,最大限度的发挥生产线各组成部分的功能,使生产线达到实现功能最多、使用设备最少、制造成本最低、占地面积最少的高性价比生产线,设计出符合加工工艺要求的经济实用的生产线总体方案图,为企业提供最佳的自动化生产线解决方案。

自动生产线按使用机器人的不同分为:关节式机器人自动生产线及桁架式机器人自动生产线。两种生产线根据零件加工的工艺性和加工设备的特点分别适用于不同场合,但其基本组成大致相同,主要包括如下相关部分:

(1)上料设备:是给生产线提供毛坯坯料的自动输送设备,是生产线的输入设备,常采用皮带输送、辊道输送、悬挂链输送、地推链输送、板链输送等,设备上具有工件定位、输送导向、工件停止、到位检测等机构,以实现工件的准确、可靠的传输。

(2)机器人系统:是生产线的核心组成部分,是加工零件在各加工设备间流转的执行机构,包括机器人本体、机械手、控制系统。具有运行速度快、定位精度高、回转自由度多的特点。是集检测、定位、夹紧、回转、松开、移动于一体的智能化设备。

(3)各工序加工设备:是实现零件加工的数控加中心或数控专用设备,是零件加工的主体设备。由独立的数控系统控制,具备自动开关门,自动换刀、自动对刀、自动切削、自动排屑,自动在线检测等功能,能将零件按CNC程序加工至相应尺寸和精度要求,是现代制造业中,不可缺少的自动化设备。

(4)专用设备:是生产线中用于完成某一特定功能、由设计人员专门设计的自动化专用设备。是自动生产线中不可缺少的重要组成部分,如零件流转过程中的姿态翻转或转向工作台、满足工艺要求的工装装配或拆卸工作台、零件加工过程中的尺寸精度检测工作台、重要零件气密性检测工作台、零件输送过程中的储料工作台、零件流转过程中的清洗清洁工作台、零件检测完成后合格品及不合格品的自动分流工作台等。

(5)下料设备:是生产线中将加工完成的零件自动输送出加工区域的专用设备,是生产线的输出设备,其结构形式和功能与上料设备基本相同,以保证工件完好无损、准确可靠的输出。

(6)围栏及外围设备:是生产线中将加工区域与外围环境隔开的安全保护围栏及安全保护控制设备。包括安全围栏、安全门、安全光栅、安全门锁、踏脚板等辅助设备。安全光栅、安全门锁等安全保护装置的信号与生产线系统控制部分相串联。工作时,只要任何一处安全装置的信号发生变化,机器人和整个生产线就会自动停止运行,并发出故障报警信号,从而确保操作人员和加工设备的绝对安全,及时提醒维护人员排除设备故障。

(7)线路布置及走向:是生产线中相关设备的动力线路、控制线路、气源管路、液压油路的布置形式及相关走向。包括主控电柜位置、操作电柜位置、中间接线盒位置、气源处理及分配器位置、液压站位置等。线路布置形式可采用空中桥架布置、地面走线槽布置、地沟走线槽布置。线路布置时应将电缆线、控制线、气管、油管等分开布置,桥架或线槽应布置整齐、固定可靠、线路最短,防潮、防油、防干涉、放磕碰。

3.2 确定物流输送方向

生产线中物料流动方向的确定对整个生产线的设计至关重要,合理的物料流向可以充分发挥设备自身的功能、充分利用现有场地资源、优化物流路径、减少流转时间、节省加工节拍、提高生产效率。确定物流输送方向应考虑以下几点:

(1)物流输送方向应与零件加工工艺流程一致,使物料流转过程中尽量减少换手、停顿、姿态转换等中间环节,使物料流向更加简洁、顺畅、快速、高效。

(2)物料流向要考虑生产场地的大小及分布形式,合理利用现有生产场地的物料进出,使设计的生产线满足生产车间在物流输送方面的总体需要。

(3)物流输送方向需要考虑各加工工序间加工时间的长短,使物料在各工序间输送时能平衡各工序加工时间的差异,尽量使各工序间物料输送及加工的时间趋向平衡,使加工节拍更加合理。

(4)物流输送方向应使物料流经的路程最短,使物料输送到某一工序的时间小于工件在该工序的机械加工时间,从而使物料输送所占用的时间不影响机械加工的时间。

(5)物流输送方向应考虑物料输送过程中机械手能方便的在加工设备上取放工件,使机械手在取放工件时能更好的适应工件的姿态,避开物料输送时机械手过多的移动、避让障碍物的运动等。

3.3 确定线缆和管路布置形式

生产线中驱动和控制线缆、气路和油路的布置形式是衡量生产线外观设计美感与否的关键,确定线缆和管路时应考虑以下几点:

(1)电缆和管路布置形式有空中桥架式、地面线槽式和地沟线槽式,应根据设备的布置形式和加工工艺要求,选择能使生产线线缆和管路布置达到美观、整齐效果的布置形式。

(2)空中桥架式线缆和管路布置形式,应相关布置高度大于机器人手爪抓取工件时运行的最大高度,以防止手爪抓取工件运行时与空中桥架发生干涉。

(3)地面线槽式线缆和管路布置形式,应将线槽安装于加工区域的脚踏板下,并固定于地面上,以避免在加工区域内与必要的维修操作发生磕碰。

(4)地沟线槽式线缆和管路布置形式,应在地面开设线槽安装沟槽,将线槽固定于沟槽内,沟槽深度略低于线槽高度,用线槽盖板封住,防止地面油污、水汽进入线槽。

(5)生产线中设备的线缆和管路与线槽中的线缆和管路间的联接采用快插式插头或接线端子盒联接的方式,便于设备的拆卸和重新安装。

(6)线槽走向应考虑安装现场的立柱、墙角、围栏等便于安装固定而不影响操作和美观的部位,使线路走向更符合实际使用情况。

(7)所有放于线槽内的线缆和管路应排放整齐、并在出线槽的两端用缠绕带缠绕固定,线缆和管路分开放置,便于维修和更换。

3.4 操作箱及主电气控制柜布置形式

操作箱及电气控制柜是生产线的自动控制单元,是驱动生产线按特定按工艺流程运行的核心部件。操作箱是生产操作人员进行实际操作的控制箱,安装于操作人员右侧,便于操作人员手动操作。操作箱上设有“启动”、“停止”、“复位”及“急停”四种按钮。

“启动按钮”用于生产线的启动运行。

“停止按钮”用于生产线的停止运行。

“复位按钮”用于生产线故障时复位至初始状态。

“急停按钮”用于生产线故障时紧急停止。

主电气控制柜是安装电气控制元件、用于控制生产线运行的主体电气箱,常布置于生产线围栏外侧,便于调试和安装。控制柜的设置应考虑以下几点:

(1)使安装线缆的线槽走向布置方便、合理。

(2)靠近加工设备电气箱,减少走线槽的长度。

(3)避免大功率设备运行时所造成的信号干扰源,确保控制信号传输的稳定可靠。

(4)避环境阴暗、潮湿、散热不畅的场所,以确保电气柜正常工作所需要的环境。

(5)确保电气柜正常维护、维修时有必要的操作空间,使维护、维修更加方便。

3.5 机器人自动化生产线设计的步骤和思路

通过分析机器人自动化生产线加工零件的相关工艺参数和生产线布置的相关技术要点,对机器人自动生产线设计的步骤和思路提出以下几点要求:

(1)充分分析加工零件的工艺性,明确加工所需的相关工艺参数;

(2)根据参数选取适合零件加工所需的各种工艺装备,包括机床、夹具、刀具、检测设备等;

(3)根据生产场地和零件的加工设备,选择便于工件抓取和装夹的机器人,设计相应合适的机械手;

(4)考虑生产线总体布置时的相关事项,通过分析明确各项技术要点,使总体设计更加清新和完整;

(5)绘制生产线总体布置方案图,在图上标注出物流的方向,各部分设备的相关功能等;

(6)根据加工过程中零件流转的先后顺序和时间长短,绘制零件加工自动生产线的循环周期表;

(7)对出现的几种总体布置方案进行工艺性和经济性分析,选择占地面积最少、工艺性能最好、制造成本最低的总体布置方案;

(8)对方案图做进一步细化和完善,使设计文件更加符合工厂实际生产的要求。

结语

随着我国国内企业用人成本的不断增加,机器人自动生产线在加工制造业中的优势日益显现出来,被越来越多的企业所接受并采用,生产线以其独特的优势必将在我国制造领域逐步替代传统加工模式,开拓现代加工制造业的创新模式。研究自动生产线的工艺流程和特性、总体设计时的相关因素和要点,对自动生产线总体布局的确定、优化结构的设计、机器人形式的选择、工作节拍的计算、最大限度发挥自动生产线的优势,具有重要的现实指导意义。

[1]黄雪梅, 赵明扬. 基于集成的机器人生产线数字化制造环境[J]. 计算机工程,2003(13).

[2]杨书评,宫迎辉,王海丹,王思斯.机器人自动化及生产线关键标准研究[J].制造业自动化,2010.