制造车间信息采集技术的研究与应用

2014-09-06张蕾

张 蕾

(陕西国防工业职业技术学院机械工程学院,陕西西安 710302)

随着信息技术的快速发展,企业的信息化程度在不断提高,涌现出了ERP、MES等信息化管理系统,并使企业的生产效率在一定程度上得到了提升。然而,受信息采集技术的制约,大部分信息化管理平台并不能实时、准确地获取生产数据,导致企业的计划层与现场控制层产生了较大脱节,削弱了系统功能,降低了生产效率。由此可见,对生产现场数据的实时、有效采集是保证信息化管理系统高效运行的重要前提。而如何快速、准确地获取现场数据,是当前大部分制造企业面临的一大难题,也是其急需解决的问题。

本文以某航天制造企业为背景,对其制造车间的信息采集技术进行了研究。

1 车间概况及信息采集现状

某车间是某航天制造企业中型号研制与批量生产任务的重点承担单元,其日常生产主要以活门等中、小型零部件的精密制造为主,同时承担箭体结构件的研制生产任务,生产过程具有多品种、变批量、订单驱动以及研制混线的特点。近几年来,随着批次任务的不断增加,该车间产能不足的问题越来越明显。经分析研究,发现主要有以下几个方面的问题:

a.生产环境恶化,生产周期延长。车间环境的复杂多变导致了生产过程扰动频现,而频繁出现的动态扰动则破坏了生产过程的平稳进行,延长了生产周期,增加了信息采集难度。

b.生产调度任务繁重,生产效率低下。基于人工记录的信息采集方式使得管理人员不能及时、准确地掌握生产现状,从而导致反复调度的现象时有发生,增加了工作量,降低了工作效率。

c.工艺复杂多变,产品追溯困难。受人工纸质记录的限制,当在研品工艺信息发生变更时,往往会出现数据覆盖,引起信息断层、数据缺失等现象,为产品追溯埋下隐患。

d.监控手段落后,监控效果不佳。车间管理层对生产现场的监控往往通过走动、询问的方式进行,监控的客观性、实时性得不到保证,这也是导致生产效率低的一个重要原因。

根据上述分析可知,信息采集手段落后、交互渠道不通畅、共享程度不高是该车间产能不足的主要矛盾点。

2 基于MES的车间信息采集技术的研究

2.1 基于MES的车间生产信息的分类

结合某车间的生产实际,可将该车间的生产信息分为2大类:

a.静态信息[1]:主要指资源信息,用来描述车间人员、设备等的相关属性,如人员姓名、设备名称、使用年限等。

b.动态信息:包括加工信息和状态信息2种。

(1)加工信息:用来描述与工件加工过程相关的所有信息,如加工时间、加工数量、所用设备、扰动类型等。

(2)状态信息:用来描述工件、工序、设备、人员等当前所处的状态,如工序处于外协状态、工件等待终检、设备处于空闲状态等。

对于整个加工过程而言,各种生产信息之间都存在着或松或紧的关联。因此,准确、及时地获取各类生产数据,对于有效指导车间生产、提高企业生产效率起着至关重要的作用。

2.2 基于MES的生产信息采集方案

准确性和实时性是信息采集技术的两个基本要求。多品种、变批量及局部流水的生产特点使车间的生产环境变得日益复杂,车间的生产数据也更加琐碎、繁杂,同时还加剧了生产信息的采集难度。在这种情况下,单一的采集方式往往很难同时满足信息的准确性和及时性要求。

由于RFID具有反应速度快、存储容量大、识别准确等特点[2],故本系统选用RFID技术作为生产信息的主要采集方式。另外,考虑到人工采集的经济性和灵活性,因此将其作为辅助手段,即以人机结合的方式来实现对生产信息的快速、准确采集。

由于静态信息相对比较稳定,可直接采用人工录入的方式进行信息采集,而状态信息往往靠后台逻辑来控制,因此本系统的主要采集对象是加工信息。信息采集流程如图1所示。

图1 信息采集流程图

2.3 基于MES的生产信息采集技术的实现

本系统将RFID标签贴附在员工的工卡上,并通过对读卡器的二次开发来实现数据的读写操作。读写流程如图2所示。

图2 RFID读写程序流程图

考虑到加工现场的实际环境和操作人员的文化水平,本系统在生产现场以触摸屏作为生产数据的输入端和显示终端,通过串口读卡器读取、更新生产过程中与登录者相关的动态信息(在页面加载Applet,通过JavaScript和HTML代码实现与Applet的通信,并使用JNI技术驱动自动采集设备工作):工人通过刷卡进入到自己的工作主页面(该主页面上显示有操作者本人的所有待完成任务项),通过操作触摸屏完成领取任务、完工、异常信息反馈等活动(即加工信息的反馈过程)。领取任务界面如图3所示。

图3 触摸屏上的领取任务界面

在生产信息的采集过程中,工人的操作活动会受到人员权限、加工工艺、产品属性等一系列复杂关系的约束和限制,以保证生产数据能够及时、准确地存储到数据库中。

3 基于MES的信息采集技术的应用

3.1 在线排产

在信息采集技术基础上,结合甘特图的可视化编辑功能,可以方便地实现在线排产功能。在线排产界面如图4所示。

图4 在线排产

当系统出现动态扰动时(例如图4中的铣床4出现了设备故障),则由故障设备(铣床4)所对应的操作人员将故障信息反馈给本系统。调度人员接到故障报警后进入到派工页面(图4页面),将故障设备(铣床4)拖动到其他设备上释放,此时将弹出派工录入页面,用户录入相应的信息(如制造资源、加工数量等)并点击保存后,就可将故障设备(铣床4)上的待加工任务派工到其他设备上,从而实现在线排产功能。

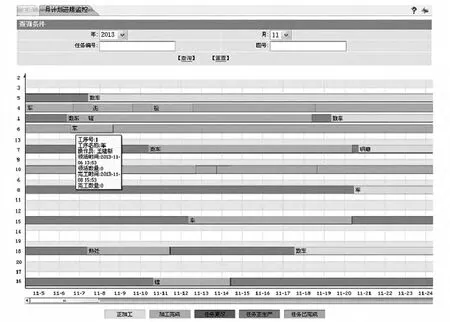

3.2 生产监控

生产监控模块主要是实现对人员、设备状态、生产计划执行进度的跟踪和查看,以便及时了解工人所处的状态和生产任务的进展情况,从而合理安排生产。

图5 生产任务监控

4 结束语

本文对生产信息进行了分类,介绍了一种基于RFID技术的人机结合信息采集模式。该模式既具有RFID反应速度快、信息识别准确等优点,又具有人工记录的灵活性和经济性。另外,以触摸屏作为生产现场的显示端,克服了生产环境对信息采集的不利影响,确保了信息采集的准确性和及时性。经过一段时间的试运行,发现该信息采集技术能快

速、准确地获取车间的生产信息,为管理层及时了解生产现状、合理安排车间生产、提高车间生产率提供了有力保障。

[1] 文军.一种面向制造执行系统MES的数据采集模型及其应用研究[D].武汉:华中科技大学,2010.

[2] 周科,钟润阳,戴青云,等.基于RFID技术的离散制造业MES系统设计与实现[J].企业管理与信息化,2008,37(19):5-7.