TB880E型隧道掘进机主轴承损坏原因分析

2014-09-06张红耀

张红耀

(中铁隧道集团专有设备中心,河南 洛阳 471009)

TB880E型隧道掘进机主轴承损坏原因分析

张红耀

(中铁隧道集团专有设备中心,河南 洛阳 471009)

TBM施工过程中主轴承出现故障损坏的案例时有发生,常会造成非常严重的后果。大多数的轴承损坏事件都或多或少地与人的因素有关,单纯的轴承质量问题事件很少,为了减少轴承损坏事件的发生,现依托南疆线吐库段增建二线铁路工程二标中天山隧道,以TB880E型隧道掘进机主轴承故障为例,介绍了故障产生的过程、处理方案以及监测技术应用情况;重点结合主轴承的拆解结果,从TBM的组装调试、掘进操作、维修保养和故障处理等各个环节系统分析主轴承损坏的原因及所造成的影响,并提出TBM组装调试、操作维护等方面的建议。

TB880E型隧道掘进机;TBM主轴承;润滑;油水监测;超载;装配;油脂质量

0 引言

在TBM的众多部件中主轴承是重要部件之一,主轴承厂商不公开的资料显示,TBM主轴承的使用寿命能达到设计寿命的只有5%,95%的主轴承都在还没有达到其设计寿命前由于各种原因而损坏。主轴承在施工过程中损坏的案例时有发生,更换时间长、难度大、对工期的影响大,造成的负面影响大。正因为如此,主轴承损坏后施工单位和设备商往往不愿对外声张,大都内部悄悄处理,最终使损坏原因扑朔迷离,难以查清,给整个TBM施工行业带来了不利影响。

在TBM主轴承使用领域,文献[1]介绍了洞内更换内密封过程,分析了内密封失效的原因,进而提出相应措施;文献[2]介绍了洞内修复主轴承密封系统;文献[3]主要介绍了主轴承洞内更换方案,对主轴承损坏情况进行了描述,对主轴承故障产生的原因做了简单推测;文献[4]对主轴承进水事故进行了详细的分析判断;文献[5]对如何运用油样分析的方法诊断主轴承故障做了详细研究;文献[6-7]对主轴承常见故障进行了分析,并在维护保养方面提出了建议;文献[8] 从状态监测、维护保养及运行操作3个方面,针对不同的侧重点,分别提出了避免和减少主轴承密封系统故障的对策。

以上均着重对主轴承密封系统及主轴承的洞内更换方案进行了研究,对主轴承在使用过程中所发生的故障原因,特别是主轴承主体损坏的原因做系统研究的很少,而主轴承主体损坏所造成的损失往往比密封系统故障要大得多,原因也更复杂。研究主轴承损坏的原因,从中总结出经验和教训,避免类似情况的再次发生,是本文研究的主要内容。依据TB880E型掘进机在南疆吐库二线中天山隧道施工过程中出现的主轴承损坏事件重点进行了探讨。

1 TB880E刀盘及主轴承简介

TB880E掘进机是1997年铁道部从德国引进的首台全断面敞开式硬岩隧道掘进机,刀盘为面板式结构,由维尔特公司生产,刀盘直径为8 800 mm,分为基本对称的2个半圆块,2块刀盘用螺栓连接,刀盘结合处焊接加固。

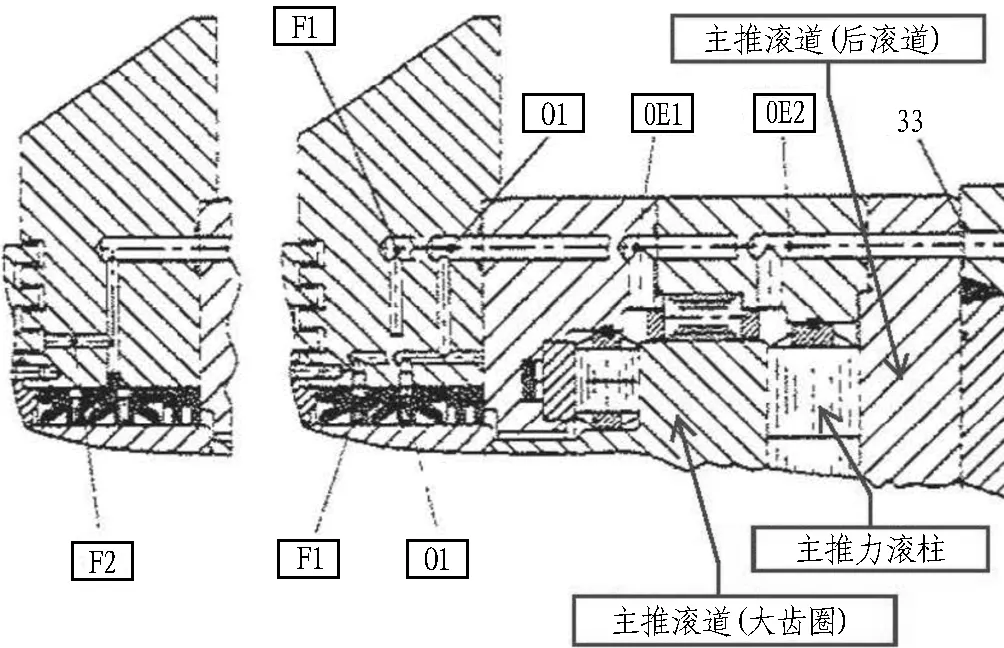

主轴承是3列圆柱滚子轴承,主推轴承为双排滚子轴承,径向和副推为单排滚子轴承,主轴承外径5 200 mm,滚刀直径4 500 mm。轴承由轴承箱和齿轮箱2部分组成,由1道条形密封将二者分成2个独立密闭的腔室,防止齿轮箱内的杂质进入轴承箱。轴承的内外圈密封系统均采用3道橡胶唇形密封,F1注齿轮油,F2注EP2,O1为冲刷油道,主轴承正常工作时不使用,密封之间由隔离环隔开。主轴承外密封示意图见图1。

图1 主轴承外密封示意图

TB880E在磨沟岭隧道施工前更换了新的主轴承,完成掘进4 653 m,于2002年运往新乡存放。 2007年9月开始进行检修,准备用于中天山隧道。施工前对主轴承进行了检查,对2块刀盘的结合面进行了简单打磨清洗处理后对接。

2007年10月全部运到中天山隧道进口工地,2007年11月2日开始步进,2007年12月6日开始正式掘进,2013年9月14日贯通,共掘进13 644 m。

2 故障描述及过程处理

2008年1月18日发现内圈没有出脂,检查后发现分配阀处的油管接错,随即进行改正,但内圈出脂仍然相对较少,而外圈正常。2008年2月3日,发现有油脂进入主轴承齿轮油内,2008年3月25日齿轮油中的机械杂质开始超标,铁谱和光谱分析显示主轴承齿轮油内开始有严重金属磨粒,铁、铜和硅元素超标,及时进行了换油处理。为了防止杂质进入主轴承内部,2008年4月20日恢复液压油冲刷系统,但又发现齿轮油黏度快速下降,2008年5月20日召开了专题会,决定采用以下措施。

1)主轴承齿轮油的黏度降低部分原因是冲洗内圈的液压油进入齿轮箱所致。为了保证冲刷系统正常运行,又不使液压油进入齿轮油中,将齿轮油分出一支(1 L/min,1.5 MPa)供给内圈冲刷,这些齿轮油最终又回到齿轮油箱,不影响主轴承油润滑系统的正常工作。

2)为了确保主轴承内圈出脂状况正常,用给K氏供脂的泵给主轴承内圈供脂,并加大供脂量(由原来的23.5 mL/min提高到35 mL/min)。具体方法是:供主轴承脂的泵只给主轴承外圈供脂,脉冲减半;供K氏脂的泵给主轴承内圈供脂;K氏在换步和保养时供脂。

2008年4月23日第一次发现大量石粉和水进入齿轮油,一直到2008年7月12日换油时才把问题找到并解决,原因是齿轮油箱的密封垫坏了和经常用水冲洗油箱上的粉尘。

尽管采取了以上措施,但主轴承的情况仍没有根本性改善。2008年6月16日机械杂质增长速度逐渐加快,情况逐渐恶化,7月10日油箱底部发现铜块和粉尘,同时机械杂质超标,9月12日发现铜片和密封碎片以及大量粉尘,10月5日开始出现疑似被碾压过的铁块,见图2。

图2 油箱底部发现的铁块

为了控制主轴承润滑系统故障的进一步恶化,经专家会讨论决定采取以下措施:

1)加强主轴承润滑油脂的供应,确保出脂封尘效果,各班密切观察。

2)提高PLC程序设定保护,将PLC脉冲次数限制提高为25次报警,20次停机,作为保护手段。

3)在主轴承内圈出脂口暴露部分加焊防护裙边,减少粉尘进入润滑油脂的可能性。

4)在主轴承油润滑系统中,使用滤脂袋,加强对润滑油中污染物的过滤,改善润滑状况,降低主轴承油润滑系统污染对机械磨损的影响。

5)加强检测,密切跟踪掌握主轴承润滑系统状况。

6)订购主轴承唇形密封,做好更换密封的准备工作。

7)根据检测结果,适当加大换油频率,改善润滑状况。

订购的主轴承唇形密封于2008年12月30日到达工地,2009年1月3日至2009年1月17日停机14 d 对主轴承唇形密封和防尘、防油密封及其他相关密封圈进行了更换。

主轴承密封更换后正常运行了1个多月,2009年2月24日晚主轴承齿轮油又突现杂质,观察发现刀盘与主轴承间加焊的16块连接筋板有5块裂开;进一步观察发现,扩孔刀对应方向主轴承防油防尘O型密封处有漏油现象,故基本可以判断是从防尘防油密封处进的杂质,于3月1日再次停机,经检查和检测,主轴承状况如下:

1)从2008年10月5日开始出现大块铁屑的现象一直没有停止,经专家对铁屑实物进行辨认并做物理分析确认铁屑主要来源于主推力轴承的滚道和滚柱。

2)在检查主轴承的跳动时发现轴向跳动正常,径向跳动严重超标(标准值为0.1~0.3 mm,实测值为1.2 mm)。专家认为主要是由径向轴承磨损、间隙加大导致轴承下沉造成的。

3)主轴承出脂情况良好。

4)主轴承油箱内仍然有大量杂质,会加剧轴承的磨损。

5)根据铁谱、光谱分析报告显示,铁元素含量还是偏高,属非正常磨损磨粒,磨损情况还有待继续抽样检测观察。

维尔特公司专家对主轴承的状况进行了鉴定,认为此轴承虽然已出现故障,但采取增大润滑油(脂)量、降低推力和系统加装滤脂袋等保护措施,同时加强油样监测、加大换油频次可以完成剩余工程(8 313 m),不用更换,带病的主轴承一直工作至隧道贯通。

3 主轴承拆解

2014年1月在中天山隧道出口对主轴承进行拆解,具体情况如下:

1)主推滚道(大齿圈)。滚道圆周基本对称的位置出现2处长约1 m的剥蚀带,其位置和形状见图3,最深的一处有9~10 mm,材料结构组织已经失效。

滚道上的软带清晰可见,软带上有密集的压痕坑,软带两侧相对完好,见图4。

2)主推滚道(后滚道)。后滚道表面没有大面积的剥蚀,但在2排滚子结合处滚子碾压后形成了一条明显的印痕,印痕贯穿滚道全部周长,已发生严重的塑性变形,高度近0.5 mm,见图5。

(a)

(b)

图4 软带

图5 主推后滚道

3)主推力滚珠。半数以上的滚珠有不同程度的掉块现象,绝大多数是端头掉块,也有少量同时存在中间掉块,见图6。

图6 滚珠掉块

4)主推轴承保持架。保持架和滚子接触的部分有非常大的磨损,但结构仍保持完整,见图7。

图7 主轴承保持架

根据以上拆解情况,此主轴承基本报废。

4 原因分析

此主轴承在磨沟岭隧道完成了4 653 m的掘进任务,使用过程中没有发现主轴承方面的问题。工程结束后在洛阳轴承厂技术人员的协助下,在新乡机械制造厂进行了全面拆检,结果显示轴承各部位没有问题,由此可以排除主轴承质量缺陷。造成此次事件的原因有哪些?如何避免此类事件?

1)TBM组装时润滑系统管路连接错误。2008年1月18日发现主轴承内圈没有出脂,经排查发现TBM组装时分配阀处的油管接错,于是按图纸重新连接管路,虽经过几次处理和调整内圈出脂情况,但一直没有达到良好状态,长期的出脂不充分造成密封的部分损坏。

TBM主轴承润滑系统都设有润滑油(脂)监控系统,但监控系统只能监控润滑油的流量并不能监控各个润滑部位的润滑状况,所以在主轴承组装完成后刀盘组装前应试运行主轴承,对主轴承各润滑部位的出脂(油)状况进行逐个检查,确认所有润滑点全部正常再安装刀盘。

2)润滑脂的质量问题。设备厂商推荐主轴承和K氏使用康达特牌原装进口的高黏度锂钙EP2润滑脂,项目上使用的是中外合资的高黏度锂皂LL-EP680 EP2润滑脂,使用过程中发现不同批次的脂针入度明显不同,流动性不好,泵送困难,质量不稳定,特别是2007年10月29日生产的脂很硬泵送不了。2008年10月开始先后换用力能士、美孚和福克(国产)等品牌进行试验,2008年12月起使用性能稳定、价格相对便宜和各项指标接近康达特脂的美孚牌锂钙EP2润滑脂。

长期使用性能不稳定的润滑脂可能是出脂不充分的重要因素之一,同样会导致外部杂质进入主轴承内部污染齿轮油,影响齿轮油的理性指标,降低齿轮油的润滑效果,可能对主轴承产生伤害。

3)齿轮油进水的问题。第一次发现大量石粉和水进入齿轮油是在2008年4月23日,一直到2008年7月12日换油才把问题找到并解决,时间长达80 d。最后发现原因是齿轮油箱的密封垫坏了,经常用水冲洗油箱时水和油箱上的粉尘进入了油箱内。水和粉尘的进入严重影响齿轮油的理性指标,对轴承造成伤害。

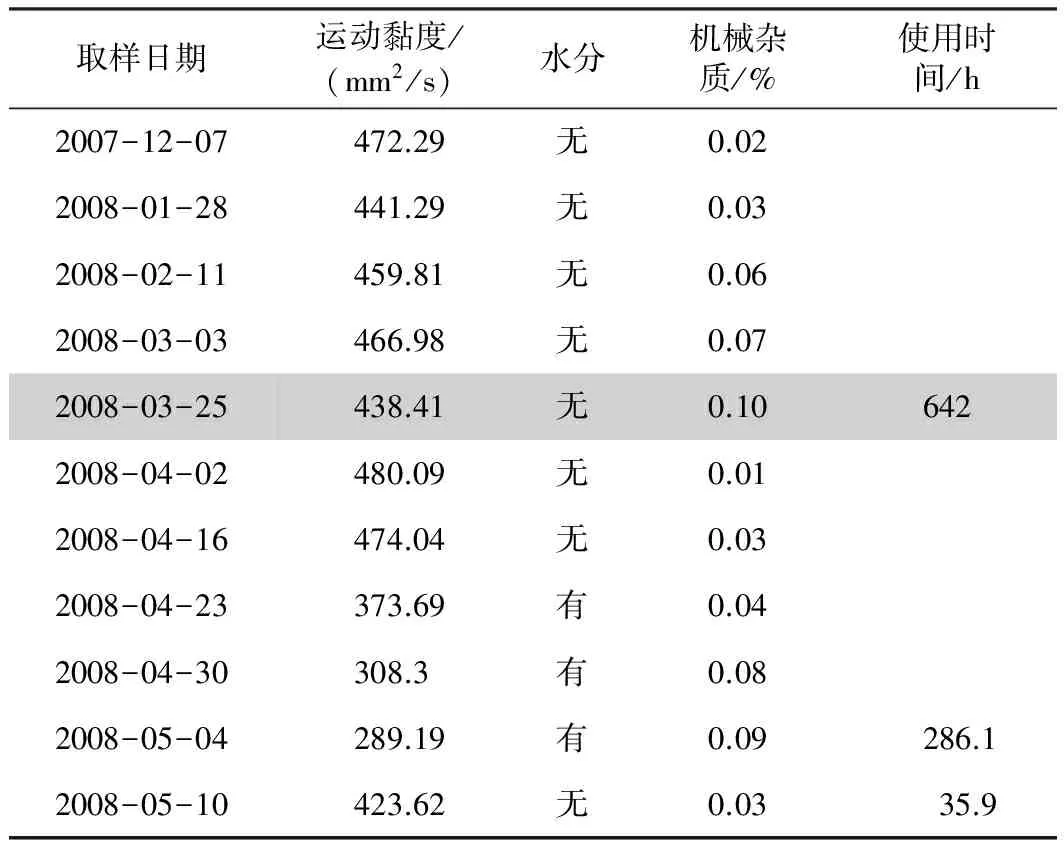

4)掘进施工期间轴承超载及润滑不良。从掘进开始项目部就进行了全面系统的油水监测工作,主轴承油水监测的部分数据见表1,从油水监测的结果来看,主轴承在2008年3月3日后,机械杂质增长很快,特别是在2008年4月23日油的黏度急剧下降。第2次换油后用了35.9 h机械杂质达到0.03%。油的黏度偏低,其原因可能是系统冷却效果不好或滑动表面由于荷载或速度过大而出现瞬间高温超过油的极压温度所致[9]。掘进以来油箱温度没有异常,轴承速度因素也可以排除,所以超载是最大的可能。

表1 主轴承油水监测Table 1 Results of oil and water monitoring of main bearing

注:表中深色为换油时间。

项目部分别于2008年3月25日和5月4日提取了油样进行光谱分析和铁谱分析。光谱分析结果显示:铁、铜、金属元素和硅、磷等非金属元素的含量很高,远远超出控制范围,除去脂中各元素的影响,密封的状况还是比较差,出脂效果很不好。有砂粒进入了系统,主轴承的滚子、保持架和滚道磨损很严重。铁谱分析结果显示:2008年3月25日的油样铁谱分析中首次发现严重磨粒;油中各种磨粒量都很大(铁谱稀释比为100∶1),特别是严重的疲劳层状切屑、大量铜磨粒的出现,说明系统中有外来污染颗粒或是系统内的游离磨屑造成系统非正常磨损,油中有中量的铁的红色和黑色氧化物,说明系统中有水分和严重润滑不良。系统中有球粒出现(球粒磨屑是轴承的疲劳裂纹中产生的)。

通过以上分析可以看到:从2008年3月25日起主轴承在超载及润滑不良的双重作用下出现严重的非正常磨损,主轴承的滚子、保持架和滚道磨损很严重。

TBM主轴承的承载力一般都很大,单纯的掘进推力造成超载的可能性较小,但刀盘偏载、刀盘法兰变形、主机振动和润滑油理性指标下降等多种条件叠加时就有可能会造成轴承局部超载,掘进施工期间应根据岩石情况合理选择掘进参数,加强油水监测工作,降低可能的风险。

5)刀盘装配的问题。根据拆解结果,主推后滚道发生塑性变形,滚珠端头掉块以及主推滚道(大齿圈)的2条严重剥蚀带等现象都说明主推轴承局部长期承受了巨大的超载负荷,这与油样监测的结果相符。

后滚道全部周长上的塑性变形及滚道面相对完好说明后滚道与轴承箱装配良好。而主推滚道(大齿圈)上的2条集中的严重剥蚀带说明滚道的这2个位置存在局部受力的现象,造成这种现象的原因可能是刀盘法兰与主轴承接触面配合不好。在TBM试掘进期间检查刀盘螺栓时发现有多根螺栓松动,并有1根螺栓折断;2009年1月更换主轴承密封时又发现主轴承和刀盘的结合面之间有薄厚不一的泥饼,这些现象从另一方面证明配合不好的事实。

配合不好导致大齿圈滚道微量变形,来自刀盘的力由少部分滚珠承受,滚珠严重超载,造成滚珠和滚道损坏。基本对称的2条严重的剥蚀带说明配合不好可能与两半块刀盘对接不标准有关。配合不好的另一个因素是刀盘与主轴承之间的接触面没有清理干净,存留有杂物。从此次现象上看前种因素的可能性较大。

TBM主轴承的滚道直径大,与滚柱的配合精度高,这就要求TBM的装配精度也很高,微小的误差也可能会造成轴承局部严重超载。组装前应对各配合面仔细清洁并详细检查和测量,特别是法兰对接的刀盘,组对后必须对法兰面的平面度进行测量再进行焊接加固。刀盘和主轴承装配完成后应对刀盘的开挖轮廓线(径向和轴向)、刀盘中心等参数进行测量,确认无误后再向前步进。

6)没有及时更换主轴承。主轴承是一个结构强大的精密部件,从故障产生到损坏失效都有一个较长的过程,发现故障后越早处理,主轴承的损坏程度就越小,造成的损失也越小。但受现实条件制约往往很难及时更换,等达到更换条件时轴承已损坏非常严重。此次没有及时更换,分析起来有以下几方面的原因:①在没有完全查清原因的情况下,即使更换新轴承上去也有再次损坏的可能;②没有贮备完好的主轴承,新购周期长,洞内更换也困难;③此轴承已使用了一个项目,能将此项目完成轴承的剩余寿命已不多;④根据维尔特专家的经验,在采取前述措施下此轴承可以完成剩余工程,考虑到刀盘的情况,专家建议不予更换。

本次主轴承虽然完成了剩余工程,表面看节省了更换主轴承的时间,但此后8 km多的掘进中为了保证主轴承能完成剩余工程而采取的降低推力和掘进速度造成的工期延误、加强润滑造成的油料浪费和主轴承报废的直接损失等代价同样巨大。

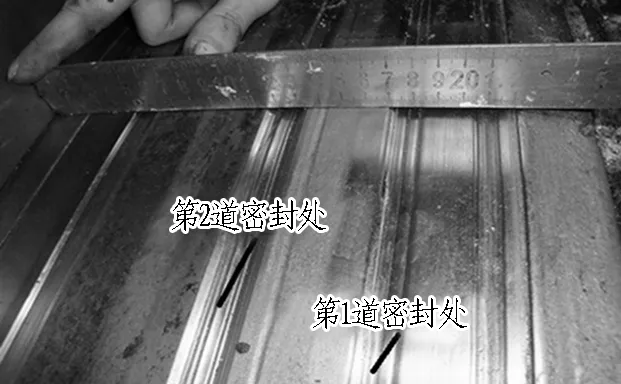

7)O1油口的作用问题。由图2可以看出,主轴承工作时O1腔内没有润滑,这样会造成第2道密封和第3道密封的背部一直处于未润滑状态,对密封系统不利。特别是第2道密封,因F1腔内的脂有一定的压力,加上密封自身的预紧力使第2道密封紧紧地贴在耐磨环上,磨损更快。2010年6月处理主轴承密封时发现外密封架磨损状况见图8,由图中可以看出第2道密封处磨损最为严重,实际测量磨损深度达到5.5 mm。笔者查阅了同为维尔特公司生产的TB803E型和罗宾斯公司生产的TBM337型硬岩掘进机,都没有采取这种设计,而用于软岩的盾构则有采用类似设计的(O1口作为监测通道),在硬岩掘进机中O1口是否需要充注润滑剂值得探讨。

图8 密封架磨损

5 总结及体会

1)造成主轴承损坏的因素很多,需要从主轴承的生产、TBM相关部分的设计、TBM的组装调试和使用维护等各个方面采取措施。

2)主轴承损坏有一个过程,早期的故障诊断非常重要,早发现早处理能使故障造成的损失降到最低。油水监测是早期诊断故障的有效手段,建立一套完善的监测制度是TBM主轴承正常运行的有力保证。

3)对于大型重点工程,提前备用主轴承是必要的,一旦发现主轴承出现故障并受到损伤可以立即更换,更换下来的主轴承还可能有修复的价值,主轴承带病工作时间越长,造成的损失越大。

4)油品的质量和清洁度对主轴承的影响至关重要,盲目地为了项目成本而降低油品质量标准往往会得不偿失。

5)TBM是一种针对性较强的专用设备,不同的厂商有各自不同的设计理念,它的适用性需要在具体的施工实践中进行验证和提高。

[1]刘洪.TBM主轴承内密封洞内更换及失效分析[J].铁道建筑技术,2009(11):49-52.(LIU Hong.Replacement inside the tunnel and failure analysis of sealing of TBM main bearing [J].Railway Construction Technology,2009(11):49-52.(in Chinese))

[2]贾峰.TBM主轴承密封系统洞内修复[J].隧道建设,2013,33(3):252-258.(JIA Feng.Repairing of seal system of main bearing of TBM in tunnel [J].Tunnel Construction,2013,33(3):252-258.(in Chinese))

[3]唐与,吴庆山,韩志远.支撑式TBM掘进中途的主轴承更换及处理[J].现代隧道技术,2009(1):64-71.(TANG Yu,WU Qingshan,HAN Zhiyuan.Replacement and treatment of support-type TBM main bearing during boring[J].Modern Tunnelling Technology,2009(1): 64-71.(in Chinese))

[4]刘志华,刘洪.TBM主轴承润滑油进水事故分析与处理[J].建筑机械化,2008(9):42-44.(LIU Zhihua,LIU Hong.Analysis and treatement for water into lubricating oil of main bearing of TBM[J].Construction Mechanization,2008(9):42-44.(in Chinese))

[5]刘志华,刘洪.TBM主轴承故障诊断中的油样分析[J].建筑机械化,2008(6):64-66.(LIU Zhihua,LIU Hong.Oil analysis in fault diagnosis of TBM headstock[J].Construction Mechanization,2008(6):64-66.(in Chinese))

[6]王雁军.TBM主轴承故障成因分析及维保技术 [J].国防交通工程与技术,2011,9(2):46-49.(WANG Yanjun.Analysis of the causes of failures of the main bearing of the TBM and maintenance techniques for it[J].Traffic Engineering and Technology for National Defence,2011,9(2):46-49.(in Chinese))

[7]姜桥.TB880E隧道(硬岩)掘进机主轴承密封故障诊断与处理[J] .隧道建设,2010,30(6): 724-729.(JIANG Qiao.Diagnosis and solutions for faults of main beaing seal of TB880E and rock TBM[J].Tunnel Construction,2010,30(6):724-729.(in Chinese))

[8]赵战欣.TBM主轴承润滑系统减少故障的对策[J] .国防交通工程与技术,2013(6):11-15.(ZHAO Zhanxin.Technical measures to reduce the failures of the lubrication system of the main bearing of the TBM[J].Traffic Engineering and Technology for National Defense,2013(6):11-15.(in Chinese))

[9]杨勇.TBM主轴承润滑系统污染成因分析[J].国防交通工程与技术,2009 (5):69-70.(YANG Yong.An analysis of the causes of the contamination of the lubricating system of the main bearing of TBM[J].Traffic Engineering and Technology for National Defence,2009 (5):69-70.(in Chinese))

扬州地下管网将设“透视眼”轻点鼠标即知

2014年10月18日举行的全国城市基础设施建设经验交流会透露,我国计划用3年左右时间,在全国36个大中城市全面启动地下综合管廊试点工程。对于有条件的老城区,可以结合市政路改造,把各种地下管线尽可能规划布置在步行道或其他空间下。

目前,扬州5.09 km2的老城区地下管线信息系统已通过专家评审和验收,未来扬州市地下管线普查将覆盖310 km2的规划区,统一建立地下管线信息系统,为建设地下综合管廊系统打下基础。

管线探测工作完成,老城区地下将有“透视眼”

扬州市计划在2014年底基本完成地下管线外业探测工作,同时完善地下管线信息系统,2015年3月前完成系统建设并投入试运行,2015年6月组织专家对普查成果和信息系统进行综合验收。

为满足扬州市规划、建设和地下管线安全运行的需要,必须准确掌握城市地下管线现状。为此,扬州市决定用2年时间开展地下管线普查,运用先进的地下管线探测设备和技术,查清各类地下管线的分布及埋设情况,形成完整准确的城市地下管网资料,建立准确、完善的地下管线数据库。

项目2015年8月启动后,即展开了试验区地下管线探测工作。目前,这一区域的地下管线信息系统已通过评审和验收,这意味着老城区地下将有一双“透视眼”。

水电气纳入同一数据库,地下管线信息将各部门共享

城市管线包括自来水管、污水管、电力照明、燃气、通讯和数字电视等种类,作用重要,但错综复杂,尤其是地下管线,因其具有系统性、隐蔽性等特点,往往成为城市管理的一大难题。城市地下管线问题频出,随之而来的马路开挖给居民生活带来极大不便,甚至造成安全隐患。

通过普查探测,将查明测区范围内的现有供水、供电、燃气等地下管线工程及其他隐蔽管线及城市道路上敷设的各种管线及附属设施,查明管线的平面位置、埋深、走向、性质、规格、材质、建设年代和权属单位等,并绘制地下管线图,编制管线成果表,建立地下管线信息数据库。将自来水管、污水管、电力照明、燃气、通讯、数字电视甚至信号灯等各种地下管网纳入同一个数据库,可实现不同部门间的信息共享,并通过管理软件等科技手段实现对地下管网的监控。

首个地下信息系统投用,点下鼠标,管道走向一目了然

扬州市首个地下管网地理信息系统在扬州市化工园区投用。通过这一系统,只要轻点鼠标,辖区地面、地下管网系统一目了然。工作人员打开某条道路的系统,地下管网立即以立体形式呈现在屏幕上,管道的走向、埋深和管径大小等数据无所不知,管道通过不同颜色加以区别。一旦发生意外情况,便可通过系统查询到应该关闭哪里的管道阀门。

除了上述功能,在发生意外时,系统还能够正确定位报警人的位置,查询事发定位基础信息和视频资料,并可通过呼叫中心系统和无线通信系统,实现及时、有效的调度措施。

(摘自 隧道网 http://www.stec.net/sites/suidao/ConPg.aspx?InfId=d2f79fca-0cd2-4f7e-83a2-3fbb46b6f1db&CtgId=142f6ac5-a07a-44b6-8d17-42710c37e548 2014-10-21)

AnalysisonCausesforDamagesofMainBearingofTB880ETBM

ZHANG Hongyao

(Tunneling-dedicatedEquipmentCenter,ChinaRailwayTunnelGroupCo.,Ltd.,Luoyang471009,Henan,China)

Damage often occurs to the main bearings of TBMs during tunnel construction,which often results in serious consequences.Instead of the quality of the main bearing itself,personal factors are always the main factors for the damage of the main bearings.In the paper,the malfunction of the main bearing of TB880E TBM used in the construction of Zhongtianshan tunnel on the second railway line from Turpan to Korla in south Xinjiang,China are presented,the countermeasures for the malfunctions and the application of the main bearing state monitoring technology are provided,the causes for and the consequences of the malfunctions of the main bearing are analyzed in terms of assembly,commissioning,operation,maintenance,repairing and malfunction treatment,and suggestions are made on the assembly,commissioning,operation and maintenance of the main bearing,so as to minimize the main bearing damage incidents.

TB880E Tunnel Boring Machine (TBM); main bearing; lubrication; oil and water monitoring; overload; assembly; lubrication quality

2014-07-01;

2014-08-13

张红耀(1965—),男,河南洛宁人,1989年毕业于石家庄铁道学院,工程机械专业,本科,高级工程师,现从事设备管理工作。

10.3973/j.issn.1672-741X.2014.11.013

U 455.3+1

A

1672-741X(2014)11-1092-06