基于FBG的半潜式平台关键节点疲劳响应监测试验研究*

2014-09-06毛江鸿金伟良李立新

崔 磊,毛江鸿,金伟良,李立新

(1.浙江大学宁波理工学院,浙江 宁波 315100;2.浙江大学结构工程研究所,杭州 310058)

基于FBG的半潜式平台关键节点疲劳响应监测试验研究*

崔 磊1,2,毛江鸿1*,金伟良1,2,李立新1

(1.浙江大学宁波理工学院,浙江 宁波 315100;2.浙江大学结构工程研究所,杭州 310058)

半潜式平台在深海服役期间其关键部位的疲劳响应监测和超载预警是至关重要的。基于光纤布拉格光栅(FBG)监测原理,对半潜式平台结构关键节点进行了疲劳响应监测试验研究和疲劳损伤后的极限强度监测试验研究,通过FBG与应变计监测结果对比,分析了节点应变和位移变化规律,探讨了平台结构节点疲劳响应和疲劳剩余极限强度的监测方法。试验结果表明,FBG的疲劳响应监测值与应变计的监测值接近,曲线变化趋势一致,应变变化规律与位移变化规律比较吻合。FBG传感器能够监测到结构节点的疲劳响应和疲劳剩余极限强度的变化,可以为半潜式平台结构的安全评估和运行维护提供参考。

光纤布拉格光栅;疲劳响应;监测试验;关键节点;半潜式平台结构

随着我国深海油气资源开发的快速发展,半潜式平台即将进入规模生产应用阶段。由于疲劳、腐蚀、材料老化等因素的影响,在风、浪、流等环境荷载和作业动荷载的循环作用下,半潜式平台结构会产生疲劳损伤积累,出现疲劳裂纹,进而引起结构疲劳强度降低,导致平台发生疲劳破坏。为了预防平台疲劳破坏事故的发生,确保平台安全可靠运行,平台结构的疲劳响应监测研究已显得非常迫切。

光纤布拉格光栅(FBG)传感器作为一种新型的传感器,具有良好的稳定性、可靠性,对电磁波不敏感、尺寸小,适合在高温、腐蚀性或危险性大的环境中使用,因此在结构的安全监测方面得到了广泛的应用[1]。FBG传感器可以用来监测裂纹的扩展,在一定程度上能够判断出裂纹顶端所处的位置[2],提供瞬时而又丰富的传感信息,从而为操作人员提供所需要的早期危险报警和损伤评估,保证结构的安全[3]。金属封装FBG应变传感器具有良好的灵敏性和长期稳定性,是海洋结构长期监测的理想器件[4],适合在海洋工程环境中长期实时监测。美国海军对光纤光栅传感技术非常重视,已经开发了用于各种结构多点应力测量传感技术,对一艘现役排雷船安装了100多个FBG传感器,应用解调仪对船体进行静、动态监测,测试FBG传感器的性能[5]。欧进萍等[6]在海洋环境荷载实时监测的基础上,提出了海洋平台结构实时安全评估的方法,采用Delphi开发出了海洋平台结构实时安全监测系统。金伟良等[7-9]分析了分布式光纤传感技术及其在海底管道健康监测中的应用情况和面临的问题,研究了分布式光纤传感技术在海底管道健康监测中的应用。Sun等[10]进行了海洋平台模型的振动试验研究,用FBG传感器监测了海洋平台模型的动态响应,分析结果得出FBG传感器优于应变计,可以满足动态应变测量的要求。Sans等[11]将FBG传感器应用于碳增强复合材料的监测,分析了影响裂纹扩展监测的Paris公式材料常数和能量阈值,得出光学监测方法可以准确预测Paris公式中的指数,但能量阈值取决于测量裂纹增长。基于频谱互相关分析,Bao等[12]研究了应用FBG传感器实时监测疲劳裂纹萌生和扩展,提出的频谱互相关分析和疲劳损伤裂纹的实时监测方法。Philipp等[13]对浮式海洋能量转换器系泊缆的疲劳损伤进行了现场测量和预测,提出了优化系泊设计和评估其疲劳损伤的方法。基于裂纹可以诱导异常磁信号,Dong等[14]研究了铁磁材料的疲劳裂纹扩展监测,分析了该方法预测铁磁材料疲劳裂纹扩展寿命的可能性。而对于深水半潜式平台结构的疲劳响应监测以及疲劳损伤后超载预警这一研究领域,国内外相关的研究不多。

基于FBG监测原理,本文针对深水半潜式平台结构关键节点制作了试验模型,进行了平台关键节点疲劳响应监测和疲劳损伤后极限强度监测试验研究,对比分析了FBG传感器与应变计传感器的监测结果。

1 FBG监测原理

FBG是基于一种反射原理成功应用于传感技术上的,即当一束广谱光被传播到光纤光栅的时候,光折射率被改变以后的每一小段光纤就会反射一种特定波长的光波,而其他波长的光波都会被传播,特定光波的波长满足Bragg定理[15]

λb=2neffΛ

(1)

式中,λb为初始的反射波长;neff为光纤纤芯的有效折射率;Λ为光栅周期。

将FBG应变传感器粘贴或焊接在平台结构上,结构测点处的轴向应变通过粘贴或焊接传递到光纤上,应变的改变会影响光纤光栅有效的光折射率neff以及光栅周期Λ,从而改变了光栅反射光波波长。FBG传感器反射波长随应变的变化可以用下式表示[16]

(2)

式中,Δλb为反射波长的变化;P11、P12为应变光学灵敏系数;μ为泊松比;ε为光栅所受到轴向应变。

Δλb/λb=(1-pe)ε

(3)

式中,pe为光纤Bragg光栅的有效弹光系数;通常纤芯的折射率neff=1.456[17],光纤的泊松比μ=0.17,弹性系数P11=0.121、P12=0.270。令Kε=1-pe,则

Δλb/Δλb=Kεε

(4)

式中,Kε为光纤光栅轴向应变灵敏度,典型中心波长的光纤光栅应变灵敏度为:λb=1 300 nm时为1 pm/με,λb=1 550 nm时为1.2 pm/με。

FBG传感器能够根据结构应变的变化来改变其反射光波的波长,从而实现对结构的动态监测。

2 平台关键节点的疲劳监测试验

2.1 试验材料及试件

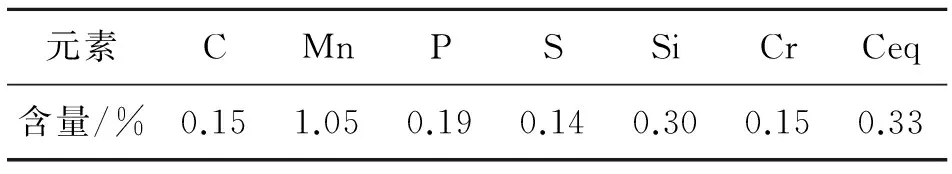

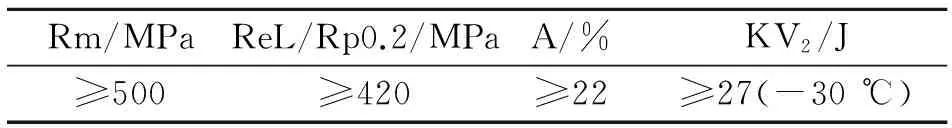

试验材料采用高强度海洋平台用钢板E36,其化学成分和力学性能如表1和表2所示,材料的弹性模量和泊松比满足设计要求。钢板厚度分别为:加劲板30 mm(试验试件中称为基材或母板)、肋板20 mm、肘板12 mm。

表1 试验钢材化学成分

表2 钢材力学性能

试验采用二氧化碳气体保护焊,选用与试验钢材相匹配的焊接材料(焊条牌号为J506RH)进行焊接,其化学成分以及焊接后熔敷金属力学性能如表3和表4所示。

表3 焊接材料的化学成分

表4 熔敷金属力学性能

根据半潜式平台横撑内肘板支撑的细部构造,如图1所示,设计制作了疲劳监测试验试件,如图2所示,具体尺寸为:母板尺寸为500 mm×80 mm×30 mm,肘板尺寸为(100 mm+180 mm)×100 mm×12 mm;焊趾高10 mm,焊踵圆拱半径20 mm。

图1 半潜式平台横撑内的肘板支撑细部

图2 试件尺寸

2.2 试验装置及加载

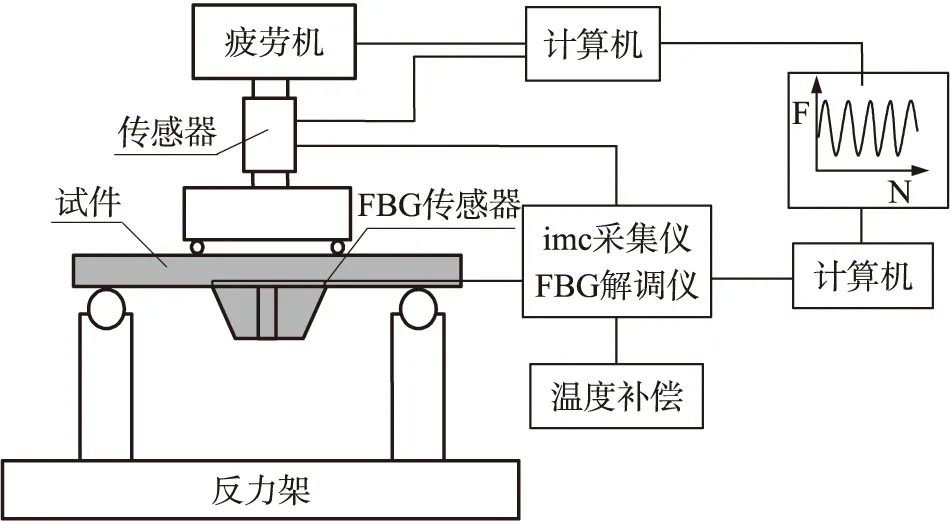

试验采用Instron 8805液压伺服疲劳试验系统进行加载,加载频率设定为4 Hz,加载波形为正弦波。为了能够更好反映出疲劳监测的效果和结果的准确性,疲劳监测试验的加载分为3个阶段,各试件的加载参数如表5所示。采用imc动态数据采集仪采集焊趾处应变计的应变数据,采集频率为100 Hz,可以采集到每个循环的应变变化。采用宁波杉工生产的表面式GFRP封装光纤光栅应变传感器进行监测,应用SM130-700光纤光栅传感解调仪进行监测。

FBG传感器布设前,先将节点焊趾处焊接残渣、咬边进行打磨处理,以便传感器和应变计的布设。FBG传感器的布设主要有点焊法和粘钢胶粘结法两种方法,由于在点焊过程中容易产生残余应力,再加上FBG传感器接头金属材料和钢材焊接融合性差,疲劳试验时FBG传感器与试件的点焊连接处极易发生疲劳破坏,从而导致FBG传感器失效。粘钢胶具有粘接力剪切力强、耐老化、耐疲劳、耐腐蚀,目前常用于钢板加固、建筑材料的自粘和互粘,在疲劳试验研究中也已有应用,能够满足试验要求,因此,试验采用粘钢胶粘结法,将FBG传感器两端金属粘结在试件焊趾部位,如图3所示。FBG传感器的中点与焊趾对中,在传感器中部和焊趾处布设应变计,用于对比分析FBG与应变计的试验监测结果。

表5 疲劳监测试验加载参数

图3 FBG传感器的布设

由于应变计的测量标距与FBG传感器的监测标距不同,为了保证监测点的一致性,布设时将应变计中点与FBG传感器中点对中,粘接点轴向布设在焊趾的两侧,其布设具体位置如图4所示。

图4 FBG传感器与应变计的布设位置

为了在试件的焊趾及焊接区域获得幅值稳定的纯弯曲应力,试验采用四点弯曲加载方法,加载示意图如图5所示。试件正式加载前,先进行预加载,预加载的目的是为了检测试件各部分是否接触良好,试验仪器是否正常工作,试验试件是否对中等。预加载时荷载值需严格控制,必须在试件弯曲极限荷载计算值的50%以内,确保试件变形在弹性范围内。检查整个试验工作正常后卸载至零,然后进行疲劳监测试验加载,如图6所示。

图5 疲劳加载试验的示意图

图6 疲劳监测试验

疲劳循环加载完毕后卸载至零,最后进行疲劳循环加载后的极限强度监测试验,采用位移控制进行加载,加载速度为0.1 mm/min,为了防止FBG传感器被破坏,试件过屈服点后停止加载。

3 试验结果分析

3.1 疲劳响应监测试验结果分析

疲劳响应监测试验结束后,对FBG传感器和应变计监测到的数据进行整理和分析。通过编程提取监测数据中每个循环的应变最大值和最小值,将FBG和应变计监测数据中各循环的应变最大值和最小值与疲劳循环次数对应起来,进行对比分析。

试件FMT1三个阶段的加载幅值分别为50 kN、45 kN和40 kN,每个阶段疲劳循环加载次数为30 000次,共90 000次。疲劳试验机的荷载位移传感器可以采集到疲劳过程中试件的位移与疲劳循环次数,从而可以得到疲劳试验过程中试件的位移与疲劳循环次数的关系曲线。

图7 FMT1 d-N关系曲线

从图7FMT1位移-疲劳循环次数(d-N)关系曲线中可以看出,第1阶段的位移幅值大于第2阶段,第2阶段的位移幅值大于第3阶段,即位移幅值随着加载幅值的逐阶减小而减小。由于疲劳循环荷载最小值逐阶增大,因此疲劳循环次数在30 000次和60 000次所对应的最小位移曲线上有明显的增大台阶。因为疲劳循环荷载的最大值没变,所以位移最大值的曲线上没有变化台阶,最大位移随着疲劳循环次数的增加逐渐增大。

图8给出了试件FMT1焊趾处应变计监测值与FBG监测值的应变-疲劳循环次数(ε-N)关系曲线对比,从图中可以看出,两者非常接近且变化趋势一致。第1阶段的应变幅值大于第2阶段,第2阶段的应变幅值大于第3阶段,即应变幅值随着加载幅值的逐阶减小而减小;由于疲劳循环荷载最小值逐阶增大,因此,疲劳循环次数在30 000次和60 000次所对应的最小应变曲线上有明显的增大台阶。因为疲劳循环荷载的最大值没变,所以应变最大值的曲线上没有变化台阶,最大应变随着疲劳循环次数的增加逐渐增大,应变变化规律与位移变化规律一致。

图8 FMT1焊趾处FBG与应变计监测值的对比曲线

试件FMT2三个阶段的加载幅值分别为40 kN、45 kN和50 kN,每个阶段的疲劳循环加载次数为30 000次,共90 000次。

从图9中FMT2d-N关系曲线可以看出,第1阶段的位移幅值小于第2阶段,第2阶段的位移幅值小于第3阶段,即位移幅值随着加载幅值的逐阶增大而增大。由于疲劳循环荷载的最小值逐阶减小,因此疲劳循环次数在30 000次和60 000次所对应的最小位移曲线上有明显的减小台阶。在从低到高的变幅疲劳循环荷载作用下,第3阶段出现裂纹扩展加速现象,如图9中圆圈内所示,由此可以推测试验的FBG监测值和应变计实测值也应该有相似变化规律。

图9 FMT2 d-N关系曲线

图10给出了试件FMT2焊趾处应变计监测值与FBG监测值的ε-N关系曲线对比,从图中可以看出,两者非常接近且变化趋势一致。第1阶段的应变幅值小于第2阶段,第2阶段的应变幅值小于第3阶段,即应变幅值随着加载幅值的逐阶增大而增大;由于疲劳循环荷载最小值逐阶减小,因此,疲劳循环次数在30 000次和60 000次所对应的最小应变曲线上有明显的减小台阶;在第3阶段也出现了应变加速增大现象,应变变化规律与位移变化规律一致。

图10 FMT2焊趾处FBG与应变计监测值的对比曲线

试件FMT3三个阶段的加载幅值和疲劳循环加载次数不变,分别为50 kN和30 000次,共90 000次。

从图11中FMT3d-N关系曲线可以看出,3个阶段的位移幅值随着疲劳循环次数的增加略有增大,没有明显增大或减小台阶,曲线上最大位移和最小位移随着疲劳循环次数逐渐增大。

图12给出了试件FMT3焊趾处应变计监测值与FBG监测值的ε-N关系曲线对比,从图中可以看出,两者的变化趋势一致。3个阶段的应变幅值随着疲劳循环次数的增加变化不大,最大应变和最小应变随着疲劳循环次数的增加略有增大,曲线上没有明显增大或减小台阶,应变变化规律与位移变化规律一致。

图11 FMT2 d-N关系曲线

图12 FMT2焊趾处FBG与应变计监测值的对比曲线

3.2 疲劳剩余极限强度监测试验结果分析

疲劳循环加载完毕后卸载至零,然后进行疲劳损伤后的剩余极限强度监测试验,表6给出了疲劳剩余极限强度监测试验结果,从试验结果中可以看出后屈服极限强度FBG监测值与应变计监测值比较接近,说明可以用FBG传感器监测平台结构关键节点的极限强度。由于FBG传感器的监测标距略大于应变计的测量标距,因此,其监测值略小于应变计的监测值。

表6 疲劳剩余极限强度监测试验结果

图13至图15分别给出了FMT1、FMT2和FMT3疲劳损伤后的剩余极限强度FBG监测值与应变计监测值的应力-应变(σ-ε)对比曲线,从图中可以看出,FBG监测值略小于应变计监测值,但两者较为接近。疲劳循环加载结束后卸载至零,FBG传感器监测到的残余应变小于应变计实测的残余应变,因此,图中应变监测曲线的起点在应变计应变监测曲线的起点之前。

从上述疲劳响应监测试验和疲劳损伤后剩余极限强度监测试验中可以看出:FBG监测值与应变计监测值非常接近,且曲线变化规律一致,说明FBG传感器能够监测到结构节点的疲劳响应以及疲劳损伤后剩余极限强度的变化,从而可以为平台结构的安全评估和运行维护提供参考。

图13 FMT1疲劳剩余极限强度监测值对比曲线

图14 FMT2疲劳剩余极限强度监测值对比曲线

图15 FMT3疲劳剩余极限强度监测值对比曲线

4 总结与展望

本文基于FBG监测原理,研究了半潜式平台关键节点疲劳响应以及疲劳损伤后剩余极限强度的监测方法,得到如下结论:①疲劳响应监测试验研究得到焊趾处的FBG监测值与应变计监测值非常接近,曲线变化趋势一致,应变变化规律与位移变化规律比较吻合,可以采用FBG传感器进行平台关键节点的疲劳响应监测。②疲劳剩极限强度试验得出FBG能够监测到平台关键节点疲劳损伤后剩余极限强度,监测结果与应变计监测结果相接近,可以反映出关键节点疲劳损伤后剩余极限强度的变化规律。③FBG传感器可以监测到平台关键节点的疲劳和荷载变化,能够反映出结构受力变化的趋势。较为准确记录关键节点破坏前的受力变化规律,从而可以为平台结构的安全评估和运行维护提供参考。

[1] 徐丹,岳前进,张崎,等. 光纤光栅应变计监控海洋平台上部活动荷载[J]. 海洋工程,2008,2(4):23-26.

[2]黄红梅,袁慎芳. 基于光纤Bragg光栅传感器的疲劳裂纹扩展的研究[J]. 光电子·激光,2009,20(4):447-450.

[3]姜德生,何伟. 光纤光栅传感器的应用概况[J]. 光电子·激光,2002,13(4):420-430.

[4]黄国君,殷昀虢,戴锋,等. 光纤布拉格光栅应变传感器的灵敏性及疲劳可靠性研究[J]. 激光杂志,2003,24(6):45-47.

[5]Wang G,Havsgard G B,Urnes E,et al. Digital Demodulation and Signal Processing Applied to Fiber Bragg Grating Strain Sensor Arrays in Monitoring Transient Loading Effects on Ship Hulls[C]//Proceeding of Optical Fiber Sensors Conference. Williamsburg:Journal of Optical Society of America,1997:612-615.

[6]欧进萍,肖仪清,黄虎杰,等. 海洋平台结构实时安全监测系统[J]. 海洋工程,2001,19(2):1-6.

[7]金伟良,张恩勇,邵剑文,等. 分布式光纤传感技术在海底管道健康监测中的应用[J]. 中国海上油气(工程),2003,15(4):5-8.

[8]Jin Weiliang,Shao Jianwen,Zhang Enyong. Basic Strategy of Health Monitoring on Submarine Pipeline by Distributed Optical Fiber Sensor[C]//Proceedings of the International Conference on Offshore Mechanics and Arctic Engineering. Cancun:American Society of Mechanical Engineers,2003:531-536.

[9]Jin Weiliang,Shao Jianwen. Pressure Test Method of Safety Assessment on Existed Submarine Pipeline[C]//Proceedings of the International Conference on Offshore Mechanics and Arctic Engineering. Vancouver:American Society of Mechanical Engineers,2004:275-280.

[10]Sun Li,Li Hongnan,Ren Liang,et al. Dynamic Response Measurement of Offshore Platform Model by FBG Sensors[J]. Sensors and Actuators A:Physical,2007,136(2):572-579.

[11]Sans D,Renart J,Costa J,et al. Assessment of the Influence of the Crack Monitoring Method in Interlaminar Fatigue Tests Using Fiber Bragg Grating Sensors[J]. Composites Science and Technology,2013,84(29):44-50.

[12]Bao Pengyu,Yuan Mei,Dong Shaopeng,et al. Fiber Bragg Grating Sensor Fatigue Crack Real-Time Monitoring Based on Spectrum Cross-Correlation Analysis[J]. Journal of Sound and Vibration,2013,332(1):43-57.

[13]Philipp R Thies,Lars Johanning,Violette Harnois,et al. Mooring Line Fatigue Damage Evaluation for Floating Marine Energy Converters:Field Measurements and Prediction[J]. Renewable Energy,2014,63:133-144.

[14]Dong Lihong,Xu Binshi,Dong Shiyun,et al. Monitoring Fatigue Crack Propagation of Ferromagnetic Materials with Spontaneous Abnormal Magnetic Signals[J]. International Journal of Fatigue,2008,30(9):1599-1605.

[15]王琦. 光纤EFPI/FBG传感测井系统关键技术研究[D]. 大连:大连理工大学,2009.

[16]武湛君,万里冰,张博明,等. 光纤光栅应变传感器监测复合材料层板疲劳过程[J]. 复合材料学报,2004,21(6):75-81.

[17]Slowik V,Schlattner E,Klink T. Fiber Bragg Grating Sensors in Concrete Technology[J]. Lacer,1998,3(6):109-119.

崔磊(1982-),男,博士,讲师,主要研究方向结构疲劳损伤识别及其在工程结构中的应用,lcui@zju.edu.cn;

毛江鸿(1985-),男,博士,讲师,主要研究方向为分布式光纤传感技术在结构健康监测中的应用,jhmao@nit.zju.edu.cn;

金伟良(1961-),男,教授,博士生导师,浙江大学宁波理工学院院长,学术方向为结构可靠度及耐久性;

李立新(1967-),男,博士,主要研究方向为工程结构风险及安全性评估,lilixin@nit.zju.edu.cn。

AStudyofFatigueResponseontheKeyJointofSemi-SubmersiblePlatformUsingFiberBraggGrating*

CUILei1,2,MAOJianghong1*,JINWeiliang1,2,LILixin1

(1.Ningbo Institute of Technology,Zhejiang University,Ningbo Zhejiang 315100,China;2.Institute of Structural Engineering,Zhejiang University,Hangzhou 310058,China)

Fatigue response monitoring and overload warning on the key joints of semi-submersible platform are crucial during service in deepwater. Based on the monitoring principle of fiber Bragg grating(FBG),fatigue response monitoring test and residual ultimate strength monitoring test after fatigue damage on key joints of semi-submersible platform structures were investigated. Changing laws of strain and displacement were analyzed by comparing the measuring results of FBG and strain gauge. Monitoring methods of fatigue response and fatigue residual ultimate strength on key joints of semi-submersible platform structures were discussed. The test results show that the monitoring values obtained from FBG and strain gauge are very close to each other. The curve trend gained from the monitoring values of FBG is consistent with the strain gauge,and the changing laws of strains agree with the changing laws of displacements. The changes of fatigue response and fatigue residual ultimate strength of the structural joints can be monitored by FBG sensors,which can act as a reference for the safety assessment and operating maintenance of the semi-submersible platform structures.

fiber Bragg grating;fatigue response;monitoring test;key joint;semi-submersible platform structures

项目来源:国家自然科学基金(51408544);浙江省自然科学基金(LQ14E090002);宁波市自然科学基金(2014A610170);宁波市科技创新团队(2011B81005)

2014-08-01修改日期:2014-10-08

10.3969/j.issn.1004-1699.2014.11.025

TN29;TU317

:A

:1004-1699(2014)11-1578-07