港珠澳大桥岛隧工程设计施工关键技术

2014-09-05尹海卿

尹海卿

(中交联合体港珠澳大桥岛隧工程项目总经理部,广东 珠海 519080)

港珠澳大桥岛隧工程设计施工关键技术

尹海卿

(中交联合体港珠澳大桥岛隧工程项目总经理部,广东 珠海 519080)

港珠澳大桥岛隧工程是连接香港、珠海及澳门的大型跨海通道。主要介绍了:1)人工岛的设计方案、钢圆筒制作运输及振沉技术;2)沉管隧道设计施工关键技术,如沉管隧道基础、深埋大回淤节段式沉管、沉管管节预制、沉管浮运及安装、曲线段管节等;3)各施工阶段的主要专用设备,如8锤联动大型圆筒同步振沉系统、定深平挖抓斗船(精挖)、耙头定压专用清淤船和全断面预制液压模板系统等。解决了工程中遇到的众多问题,克服了重重困难,取得了一定进展。

港珠澳大桥;人工岛;沉管隧道;钢圆筒;振沉技术;基槽粗挖、精挖;基槽清淤;基础抛石夯平;碎石基床铺设;节段式沉管;沉管管节预制;大型液压模板系统;沉管浮运及安装

0 引言

港珠澳大桥东接香港特别行政区,西接广东省(珠海市)和澳门特别行政区,是国家高速公路网规划中珠江三角洲地区环线的组成部分和跨越伶仃洋海域的关键性工程,将形成连接珠江东西两岸新的公路运输通道。文献[1]阐述了港珠澳大桥的工程概况、建设条件及要求,介绍了工程的总体设计方案,分析了港珠澳大桥的技术挑战及相应的策略。文献[2]主要介绍了沉管隧道工程的施工难点及所应用的新技术,如沉管隧道管节工厂化生产、基槽开挖方法及设备、 碎石刮铺处理基础的方法及设备、体外定位系统及管节浮运与沉放等。在上述文献的基础上,本文着重对人工岛和沉管隧道(沉管基础、深埋大回淤节段式沉管、沉管管节预制、沉管浮运及安装等)的设计施工关键技术进行了总结,并针对各施工阶段的专用设备进行了介绍。

1 工程概况

1.1 港珠澳大桥项目

港珠澳大桥东连香港、西接珠海和澳门,是集桥、岛、隧为一体的跨海通道,全长35.6 km。大桥共分为珠海和澳门接线、珠澳口岸人工岛、大桥主体工程、香港连接线及香港口岸人工岛6部分,其中岛隧工程是控制性工程。港珠澳大桥总平面图如图1所示。

图1 港珠澳大桥总平面图Fig.1 General plan of Hong Kong-Zhuhai-Macao Bridge (HZMB) Project

1.2 港珠澳大桥岛隧工程

岛隧工程总长7 440.5 m,包括5 664 m沉管隧道、2个面积10万m2的离岸人工岛及长约700 m的桥梁。港珠澳大桥沉管隧道是我国首条于外海建设的沉管隧道,是目前世界唯一的深埋大回淤节段式沉管工程,建成后将是世界上最长的公路沉管工程。

2 总体施工工艺

1)总体沉放方案。实施新人工岛暗埋段,安装首节沉管,实现西岛与隧道的施工转换,依次沉放E1至E29,E33至E30沉管管节,接头位于E29与E30管节之间。

2)沉管预制、存放。沉管采用工厂化预制,预制厂位于桂山岛,距离现场约13 km。工厂分为生产区、浅坞区和深坞区,可存放6节管节。沉管预制厂设置2条生产线,每2个月生产2节沉管。沉管节段以22.5 m为单元,在流水线上标准化预制,依次绑扎底板、侧墙、中隔墙及顶板钢筋,安装全自动液压模板,采用冰水混合骨料冷却系统控制混凝土入模温度低于25 ℃,泵送工艺进行混凝土浇筑。管节进行封闭恒湿养护,信息化手段全程监控,由计算机控制液压自平衡支撑系统、导向系统和顶推系统。

3)基槽开挖、基床整平。采用耙吸船进行隧道基槽粗挖,采用大型定深平挖抓斗挖泥船和挖深精度控制系统进行精挖,开挖精度控制在0.5 m以内。研发专用清淤船进行基槽清淤。采用挤密砂桩船打设挤密砂桩并进行堆载预压。采用抛石夯平船进行块石基床抛填及夯平,控制平整度<30 cm。集成开发平台式碎石整平船进行碎石基床整平,控制基床平整度<40 mm。

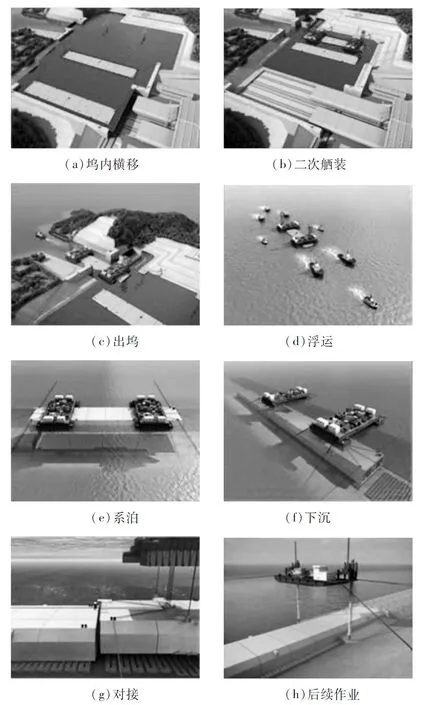

4)沉管浮运、安装。管节从预制区移动到浅坞区,安装压载水系统,装配式安装封门等一次舾装。关闭钢坞门及深浅坞门,坞内灌水,管节起浮移至深坞区。坞内排水,打开深坞门,安装沉放泊,测量塔完成二次舾装。选择沉管施工作业窗口,划定专门的施工水域及沉管浮运航路,整管出坞,大马力拖轮拖运至沉放现场。沉管定位,灌水下沉,深水无人沉放定位系统调位,千斤顶拉合,水力压接,GINA止水带充分压缩,精调系统进行隧道轴线调整,完成沉管对接,锁定回填,管顶回填及防护。

3 人工岛设计施工关键技术

3.1 人工岛设计方案

采用深插式钢圆筒形成整岛围护止水结构,实现了快速成岛、形成陆域,见图2(a);岛内降水、大超载比堆载预压,见图2(b);岛内、岛外同时施工,见图2(c)。

(a)快速成岛

(b)超载预压

(c)岛内、岛外同时施工

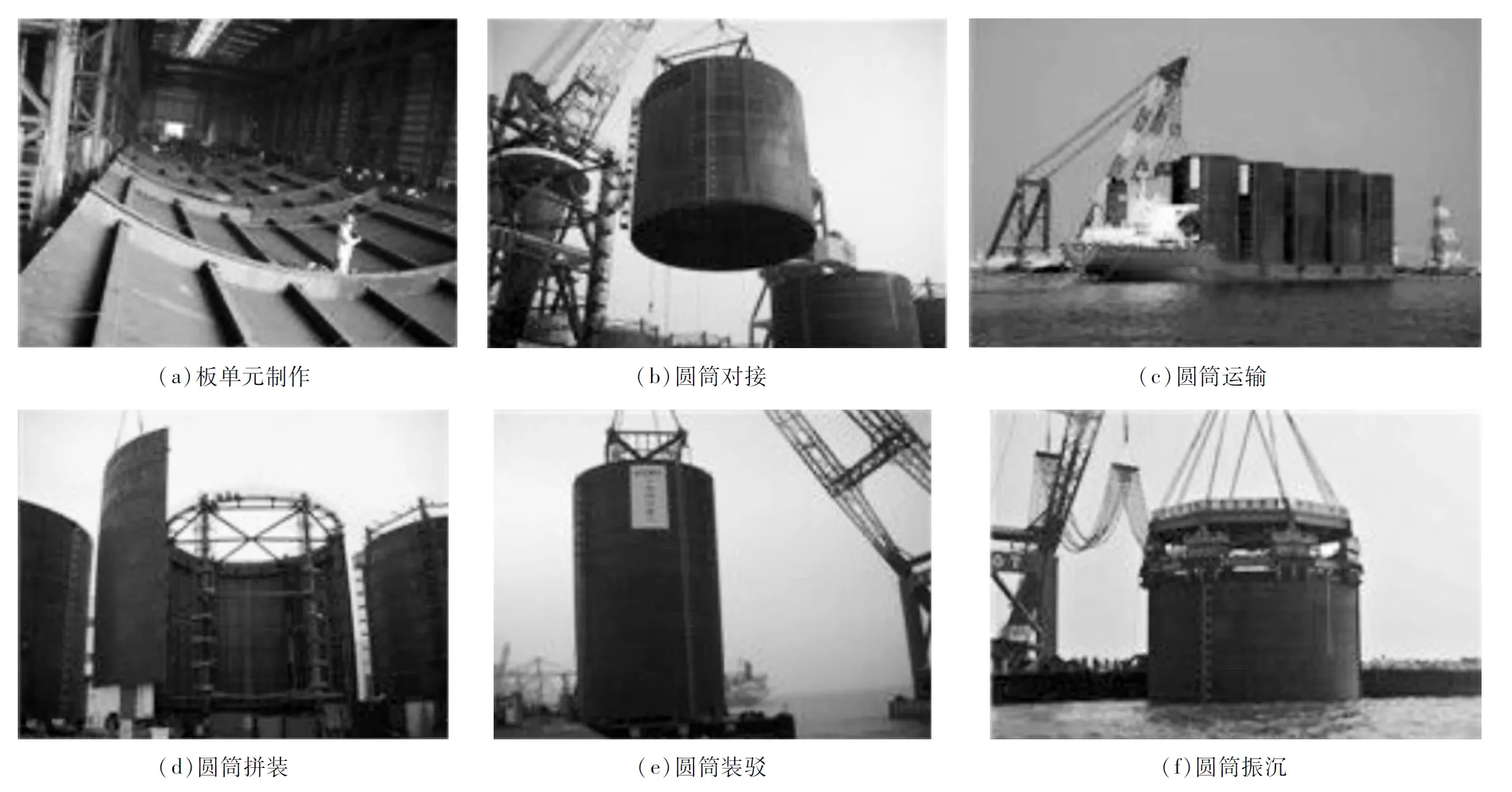

3.2 人工岛施工——钢圆筒制作、运输及振沉

钢圆筒制作、运输及振沉如图3所示。

图3钢圆筒制作运输及振沉

Fig.3 Fabrication,transportation and sinking of steel cylinder

采用8台600 kW液压振动锤同步联动振沉系统进行振沉作业。 2011年5月15日西岛首个钢圆筒开始振沉,215 d完成了东西人工岛120个钢圆筒振沉施工,垂直度达到1/200。

4 沉管隧道设计施工关键技术

该沉管隧道是我国首条于外海建设的沉管隧道,是目前世界唯一的深埋大回淤节段式沉管工程。管段总长5 664 m,分33节,标准节长180 m,宽37.95 m,高11.4 m,单个管节重约7.8万t,最大沉放水深44 m。

沉管隧道的关键主要是隧道基础设计与施工、深埋段隧道纵向设计、沉管工厂化预制和沉管安装。

4.1 沉管隧道基础设计与施工

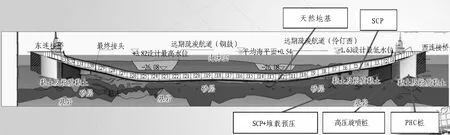

本工程沉管隧道座落在深厚软基层上,为了保证整个基础的刚度协调均匀,基础设计进行了多方案比选优化,且对施工精度提出了严格要求。沉管隧道基础如图4所示。

PHC桩(Prestressed High-intensity Concrete)为预应力高强混凝土桩;SCP(Sand Compaction Pile)为挤密砂桩。

图4沉管隧道基础

Fig.4 Foundation of immersed tunnel

4.1.1 沉管隧道基础设计

沉管隧道基础设计采用SCP+堆载预压+碎石垫层、高置换率SCP+抛石夯平+碎石垫层和天然地基+抛石夯平+碎石垫层。

4.1.2 精细化勘察

为获得准确精细的地质资料,按英标组织岛隧区地质勘察,国际地质工程师全程监督和全程参与设计。通过精细化勘察,获得详细准确的地质地层参数,并建立了数据库及三维地质模型。

4.1.3 精细化基础施工

沉管基础施工质量是决定沉管隧道成败的关键。主要关键工序包括:基槽粗挖、精挖,基槽清淤,基础抛石夯平和碎石基床铺设。

1)基槽精挖。由于开挖水深大(50 m),开挖精度要求高(-60~+40 cm),因此,开发了大型定深平挖抓斗挖泥船和挖深精度控制系统,已实际施工验证满足要求。

2)基槽清淤。沉管隧道横卧珠江口,存在回淤可能,容易造成基础沉降和沉管安装期浮力突然增大而意外上浮,因此,研制了专用清淤船(见图5),此船不仅能够进行系统定位和测量,能实时显示基槽槽底纵坡,还能采用耙头定压,可满足在不同类型基础面上(块石、碎石、黏土等)进行清淤施工。

(a)

(b)

3)基础抛石夯平。由于抛石夯平作业水深大(46 m)、夯平精度高(小于30 cm),夯平要顺应基础坡度,水下抛石、夯平工作量大,因此,开发了专用溜管式抛夯一体船(见图6),可实现溜管定点定量抛石、定点夯平。采用液压振动锤(见图7)水下夯平后,大幅度提高了夯平效率及质量。

4)碎石基础铺设。由于水深大(40 m)、整平精度要求高(允许偏差±40 mm),且整平质量关系到沉管标高、接头受力,整平工作量大(单节面积近1.5万m2),所以研制出了国内第1艘自升式抛石整平船(见图8),采用液压抬升、皮带输送和抛石定位测控管理3大系统,基床铺设采用自动化控制。

图6 溜管式抛夯一体船

图7 液压振动锤

图8 自升式抛石整平船

4.2 深埋大回淤半刚性节段式沉管设计

深埋大回淤条件下的节段式沉管(见图9),在世界范围内无案例,为此开展了纵向设计接头传力机制研究、试验和半刚性管节设计方法研究等。

管节结构采用混凝土自防水,设计使用寿命120年。

(a)

(b)

4.3 沉管管节预制

沉管隧道共33节管节,标准管节长180 m,由8个节段组成,单个节段长22.5 m,单节混凝土方量约3 400 m3,采用全断面一次性连续浇筑,综合考虑预制质量控制及工期要求,采用工厂法预制。

4.3.1 沉管预制厂

沉管预制厂位于桂山岛,距离隧道轴线约13 km。2条流水线同时生产,每70 d生产2个管节。预制厂包括管节生产区、浅坞区和深坞区。

4.3.2 预制厂生产线配置

预制厂的生产线集成了当今世界多项先进技术和装备,如流水化钢筋生产加工线、一次全断面浇筑液压模板、混凝土搅拌及供应系统、混凝土温控及养护系统和管节顶推系统。

4.3.2.1 流水化钢筋施工生产线

由于钢筋加工、绑扎量大,共设置2条生产线,每条生产线设置3个钢筋加工、绑扎区,形成流水作业。绑扎完成后采用整体顶推进入浇筑台座,如图10所示。

(a)

(b)

(c)

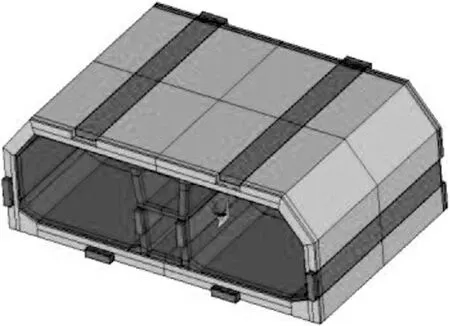

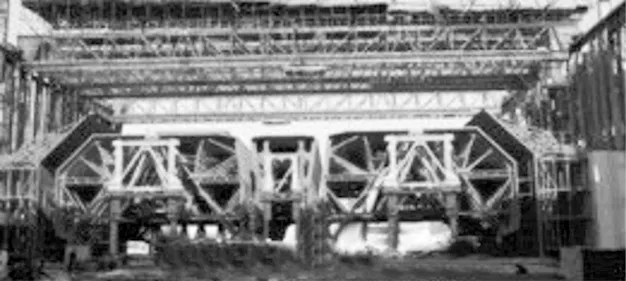

4.3.2.2 大型液压模板系统

模板系统由底模、侧模、内模及针形梁组成,由液压系统控制,端模采用分块拼装,如图11所示。

4.3.2.3 混凝土搅拌及供应系统

采用4台3 m3搅拌系统,搅拌能力要求大于150 m3/h;采用12台泵车及6台布料系统。

4.3.2.4 混凝土温控及养护系统

设置制冰系统,采用冰水混合物进行混凝土拌制。从原材料到混凝土拌制、运输、浇筑、养护全过程采取温控措施,控制沉管混凝土入模温度≤25 ℃(高温季节28 ℃),采用养护棚喷淋养护,全过程进行温度监控。

图11 大型液压模板系统

4.3.2.5 管节顶推系统

每个管节质量约7.8万t,管段下方设置4条顶推滑移轨道,沉管下部布置192台主动支撑千斤顶,采用“三点”支撑。单个管节设128台顶推千斤顶,多点分散同步顶推,在管节前后设置2套导向装置。管节顶推系统如图12所示。

图12 管节顶推系统

4.3.3 管节起浮横移

管节预制、一次舾装完成后,关闭深、浅坞门,进行坞内灌水、管节起浮试漏。通过坞内绞缆系统,横移管节至深坞区。

4.3.4 管节舾装

沉管在浅坞内进行流水化一次舾装和在深坞内进行二次舾装。

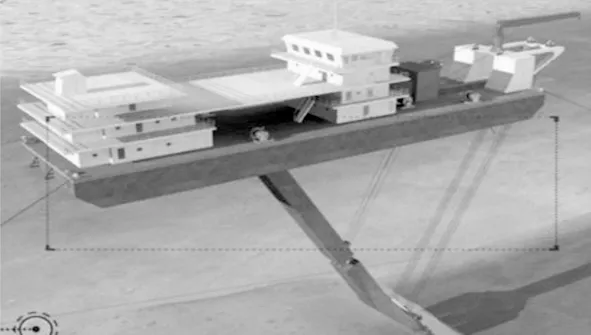

4.4 沉管浮运及安装

沉管浮运及安装步骤如图13所示。

港珠澳大桥为国内首条外海沉管隧道,工程经验少,且位于珠江口航道运输最繁忙水域,外海施工;水流、波浪条件复杂;深水安装和潜水作业难度大;沉管对接安装精度要求高;要求36个月完成33节管安装,工期紧。

4.4.1 研发精细化作业窗口管理系统

作业窗口是指适合沉管安装的时间段,窗口预报是沉管安装决策最重要的依据。预报存在小区域、长时段、精度高、要素多等困难,因此建立了精细化作业窗口预报管理系统。在一年的观测、对比基础上,继续开展模型的检验、修正工作,不断提高预报精度。

4.4.2 沉管浮运存在的技术难点及解决措施

4.4.2.1 技术难点

1)管节尺度大,数量多;

2)水流、浪波条件复杂,拖航阻力大;

3)浮运线路位于目前我国航运最繁忙的珠江口水域,多段航道交叉;

4)需多拖轮协作,操控难度大。

4.4.2.2 措施

1)横流、横浪情况下狭窄基槽内长距离横拖,开展了浮运阻力物理模型试验、数值模拟计算;

2)进行了管节浮运拖带操控船模拟试验;

3)在施工海域开展了3次浮运演练;

4)采用10艘(总马力数超过5万马力,约3.767 kW)大马力全回转拖轮协同作业;

5)开发了专用导航系统,辅助指挥各拖轮的操作;

6)实施海上临时交通管制和护航。

图13沉管浮运及安装步骤

Fig.13 Procedure of towing and installation of tube element

4.4.3 外海沉管系泊

沉管系泊具有管节断面巨大,受波浪、水流力大;流态多变,对锚泊系统威胁大;沉放驳与沉管组成多浮体柔性受力体系,动力响应规律复杂等特点。为此,从系泊系统受力(缆力、吊点力),管节系泊、沉放过程中的动力响应,锚抓力试验,双体船沉放驳锚泊系统,设置系泊锚缆及沉放锚缆系统方面进行了物理模型、数值模拟试验。

4.4.4 沉管沉放——深水无人沉放系统

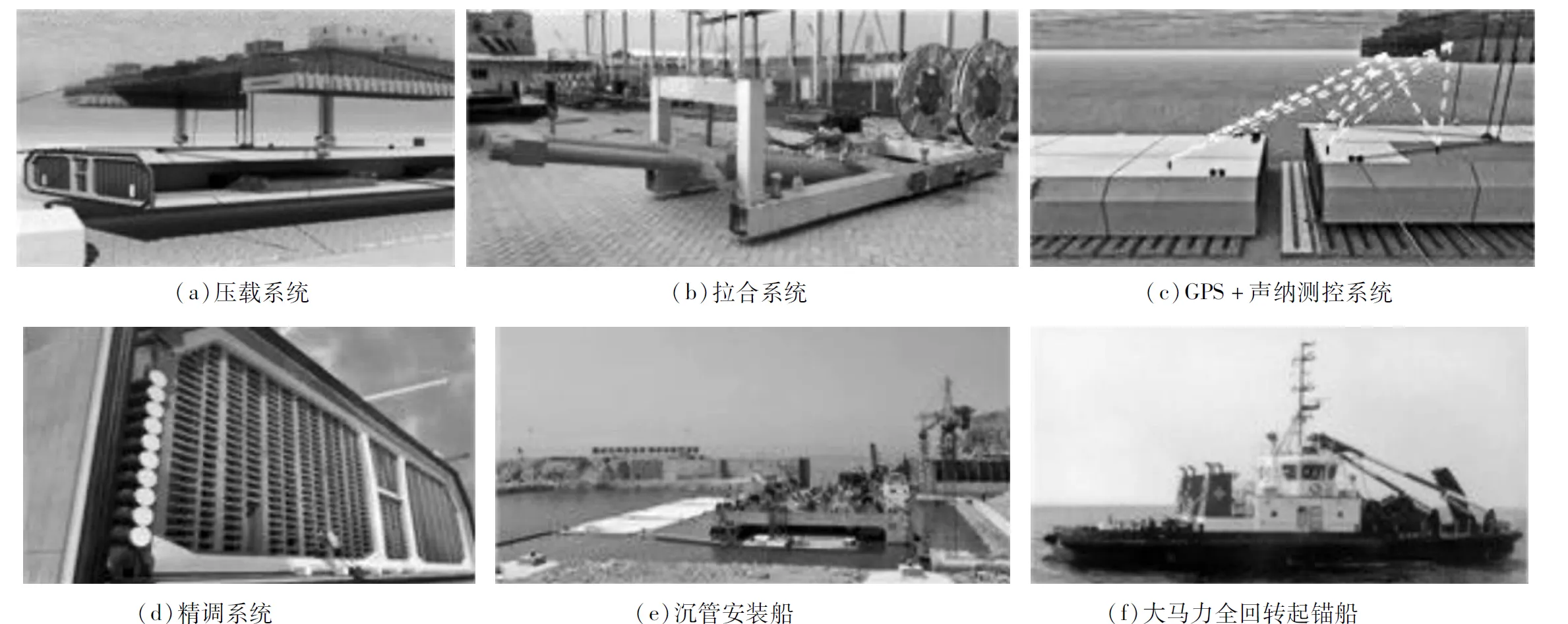

采用扛吊法进行沉管安装,通过信息技术和遥控技术,在安装船控制室实现管节姿态调整、轴线控制和精确对接。无人沉放系统包括锚泊定位系统、压载控制系统、数控拉合系统、深水测控系统和管内精调系统。

1)压载系统。在控制室内遥控,实现管节压载,水箱注水、排水,调节管节在水中的负浮力和姿态。

2)深水测控系统。采用GPS+声纳原理,可实现沉管水下绝对定位和相对定位,无水下线缆,安装便捷。

3)数控拉合系统。沉管对接后,采用拉合系统使GINA止水带初步压缩。拉合系统采用反勾结构,通过遥控实现千斤顶拉合。

4)管内精调系统。 沉管水力压接完成后,如出现轴线偏差超出设计要求,则需进行线形调整。管节与基床摩阻力大,GINA止水带反力大,需设置多台顶推和限位千斤顶。

5 专用设备

5.1 人工岛专用设备

主要是8锤联动大型钢圆筒同步振沉系统,如图14所示。

(a)

(b)

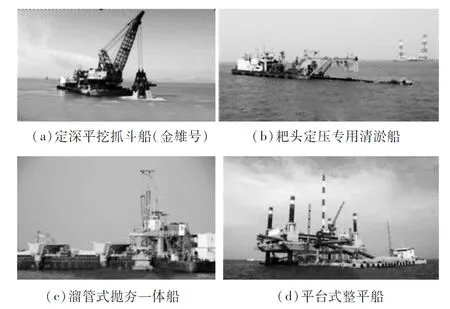

5.2 基础施工专用设备

主要是定深平挖抓斗船(精挖)、耙头定压专用清淤船、溜管式抛夯一体船和平台式整平船,如图15所示。

图15基础施工专用设备

Fig.15 Tunnel foundation construction equipment

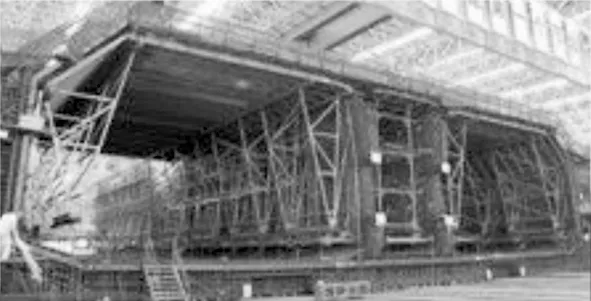

5.3 沉管预制专用设备

主要是全断面预制液压模板系统、搅拌系统、管节同步顶推系统和管节支撑系统,如图16所示。

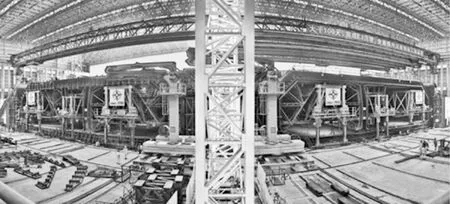

5.4 沉管浮运安装专用设备

主要是压载系统、拉合系统、GPS+声纳监控系统、精调系统、沉管安装船和大马力全回转起锚船,如图17所示。

6 体会

岛隧工程是我国首个在外海建设的深埋沉管隧道,规模庞大,技术难度高。开工2年来受到社会各界及行业内的高度关注,通过不懈努力,解决了工程中遇到的众多问题,克服了重重困难,取得了一定进展,目前,已完成了7个管节的安装,总长度突破千米。沉管隧道设计施工技术得到了全面验证。

后续工作仍面临巨大的挑战和风险,如曲线段管节的预制、安装,最终接头的优化设计等。

(a)全断面液压模板系统

(b)搅拌系统

(c)管节同步顶推系统

(d)管节支撑系统

图17沉管浮运安装专用设备

Fig.17 Tube element towing and installation equipment

[1]刘晓东.港珠澳大桥总体设计与技术挑战[C]//第十五届中国海洋(岸)工程学术讨论会论文集.太原:中国海洋工程学会,2011.

[2]王吉云.港珠澳大桥岛隧工程沉管隧道施工新技术介绍[J].地下工程与隧道,2011(1): 22-26.

KeyTechnologiesAppliedinDesignandConstructionofArtificialIslandsandImmersedTunnelofHongKong-Zhuhai-MacauBridge(HZMB)Project

YIN Haiqing

(ProjectManagementDept.forIsland&TunnelProjectofHongKong-Zhuhai-MacaoBridgeJointVentureofChinaCommunicationsConstructionCo.,Ltd.,Zhuhai519080,Guangdong,China)

Hong Kong-Zhuhai-Macao Bridge is a large scale sea-crossing project connecting Hong Kong,Zhuhai and Macao.In the paper,the following contents are presented: 1) The design of the artificial island and the fabrication,transportation and sinking of steel cylinders; 2) Key technologies applied in the design and construction of the immersed tunnel,including technologies related to the foundation of the immersed tunnel,tube element consisting of several segments under large overburden and serious silting conditions,prefabrication of tube elements,towing and installation of tube elements,and tube elements on curved alignment; 3) Major construction equipment used,including steel cylinder sinking equipment,dredging barges,silt cleaning barges and hydraulic full cross-section formwork equipment.Due to the key technologies described,the problems encountered have been solved and great progress has been achieved.

Hong Kong-Zhuhai-Macau Bridge (HZMB); artificial island; immersed tunnel; steel cylinder; vibration sinking technology; trench dredging; trench silt cleaning; foundation riprapping and tamping; crushed stone bedding layer; tube element consisting of several segments; tube element prefabrication; large scale formwork equipment; tube towing and installation

2013-12-20

尹海卿(1962—),男,江苏吴江人,1983年毕业于大连工学院海洋石油建筑工程专业,本科,高级工程师,主要从事水运工程、桥梁隧道工程施工技术研究及管理工作。现任中交联合体港珠澳大桥岛隧工程项目总部副总经理、常务副总工程师,是中国水运协会专家库成员,上海港口工程专家库成员。曾获国家科技进步二等奖一项,上海市“科技进步”一等奖一项、二等奖一项。

10.3973/j.issn.1672-741X.2014.01.010

U 455

B

1672-741X(2014)01-0060-07