凹凸棒石润滑脂添加剂对45号钢的微动磨损及自修复性能研究

2014-09-05王建华

张 博,许 一,王建华

(1.中国人民解放军92117部队,北京 100072;2.中国人民解放军91278部队;3.装甲兵工程学院装备再制造技术国防科技重点实验室)

凹凸棒石润滑脂添加剂对45号钢的微动磨损及自修复性能研究

张 博1,2,许 一3,王建华1

(1.中国人民解放军92117部队,北京 100072;2.中国人民解放军91278部队;3.装甲兵工程学院装备再制造技术国防科技重点实验室)

将经表面有机改性的凹凸棒石粉体作为添加剂分散在基础油中,制备出凹凸棒石含量不同的3号锂基润滑脂。利用SRV微动摩擦磨损试验机考察凹凸棒石在3号脂中的最佳添加量、减摩性、抗磨性以及对45号钢的自修复性能,并与未添加该材料的锂基基础脂进行对比。借助电子扫描电镜(SEM)、X射线能谱仪(EDS)、光电子能谱(XPS)分析试样磨损表面的形貌、元素组成及价态。结果表明:基础脂添加不同量凹凸棒石,摩擦因数与磨损率均出现不同程度的下降,当添加量为0.8%时,效果最佳;摩擦表面较基础脂润滑光滑平整,没有明显的磨损特征,并在摩擦表面形成区别于基体材料的含元素C,Fe,Mg,Al,O和Si的磨损修复层。

凹凸棒石 润滑脂 添加剂 自修复

纳米材料与润滑技术相结合,制备出同时具有减摩、抗磨和摩擦改性功能的润滑材料,是近年来摩擦与润滑领域研究的热点,也是纳米材料与润滑剂相结合的切入点[1-5]。自修复技术是指在不停机、不解体状况下,以液体或半固体润滑剂为载体将微纳米材料输送到装备摩擦副表面,并通过摩擦副之间产生的摩擦机械作用、摩擦化学作用、摩擦电化学作用等交互作用,使微纳米材料与摩擦副材料、润滑剂之间产生复杂的物质交换和能量交换,最终在零部件磨损表面原位生成一层具有耐磨、耐腐蚀、耐高温或超润滑等特点的保护层,实现装备磨损表面的动态自修复[6]。

凹凸棒石是一种层状含镁硅酸盐,理论化学式为Mg5Si8O20(OH)2(OH2)4·8H2O,晶体结构中的Mg元素经常会被其它金属元素(如Al,Fe,Ca)所置换。在形成过程中,因类质同晶置换等作用的存在,凹凸棒石表面呈负电性,具有交换吸附阳离子的性质。具有由四面体层(T)和八面体层(O)按2∶1组成的TOT型层状结构,层间力为范德华力与氢键,剪切应力作用下易于层间滑动,生成不饱和键,同时带来较强的化学活性[7-8]。已有相关文献报道,其作为润滑油添加剂对金属磨损表面减摩抗磨及自修复性能的研究[9-10],但对于凹凸棒石在润滑脂中实现减摩自修复功能的研究较少。

本课题利用天然的纳米凹凸棒石粉体,借助其具有交换吸附阳离子能力,完成表面改性。并将改性后的粉体以不同添加量分散到基础油中,作为添加剂制备3号脂,通过摩擦因数优化凹凸棒石添加量,考察最佳添加量下,凹凸棒石对45号钢磨损表面的减摩抗磨性,分析磨损表面形貌、元素组成与修复层的形成机理。

1 实 验

1.1 粉 料

凹凸棒石粉体选自江苏盱眙,经过生产商提纯处理,纯度可达90%以上。其主要化学成分为SiO2(58.88%,质量分数,下同),MgO(12.10%),Al2O3(9.50%),Fe2O3(5.20%),CaO(0.4%),TiO2(0.55%),P2O5(0.18%),MnO(0.05%),Cr2O3(0.04%)。

1.2 凹凸棒石表面有机改性

在水基条件下对凹凸棒石粉体进行表面有机改性。将20 g凹凸棒石粉体加入500 mL蒸馏水充分搅拌,加入十六烷基三甲基溴化铵10 g,70 ℃下搅拌10 h,离心分离、洗涤至用0.1 mol/L硝酸银溶液检测无氯离子后,80 ℃烘干,粉碎,待用。

图1为凹凸棒石经十六烷基三甲基溴化铵改性前后傅里叶变换红外线光谱(FTIR)对比结果。改性后,在2 920 cm-1处出现不对称C—H伸缩振动峰(甲基-CH伸缩振动峰)和2 850 cm-1出现对称C—H伸缩振动峰(次甲基—CH2伸缩振动峰),说明改性后凹凸棒石的表面成功接枝有机基团,凹凸棒石实现表面有机改性。

图1 凹凸棒石经十六烷基三甲基溴化铵改性前后FTIR图谱 —凹凸棒石; —改性凹凸棒石

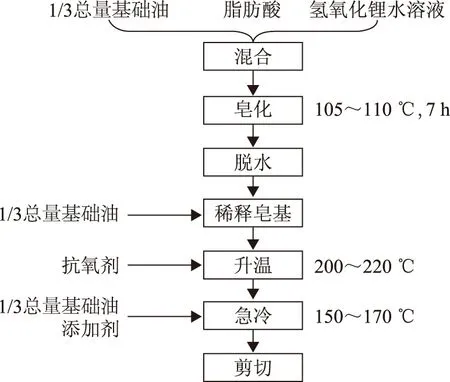

1.3 润滑脂制备

润滑脂的制备过程如图2所示。在加入添加剂阶段,将经有机改性后的凹凸棒石粉体加入至基础油中,并在超声波下混合均匀后,加入制脂釜最终成脂。

图2 锂基润滑脂的制备工艺流程

凹凸棒石作为添加剂,分别以质量分数为0.2%,0.5%,0.8%,1.0%,2.0%添加到基础脂中,制备3号脂。当凹凸棒石添加量达到2.0%时,所制备的脂样黏度增大,测得锥入度不属于3号脂范围。因此,确定凹凸棒石添加量分别为0.2%,0.5%,0.8%,1.0%的基础脂为试验脂样。

1.4 摩擦磨损试验

采用德国产Optimal SRV-Ⅳ摩擦磨损试验机(球-盘摩擦形式),评价润滑脂的摩擦学性能。试验材料:直径10 mm的GCr15钢球(硬度为HRC 59~61),直径24 mm、厚度7.9 mm的45号钢钢盘(硬度为HRC45~50)。试验条件:钢球振幅1 mm,载荷100 N(接触应力2 176 N/mm2),时间1 h,温度50 ℃,频率30 Hz,每个脂样重复4次试验,记录稳定阶段的摩擦因数。试验前后,试样均在乙醇中超声清洗10 min。

张华军:教师成长的最大敌人是自己的成见。一个新手教师,他的成见可能非常深,而一个成熟教师可能因为处在一个很开放、不断学习的思维状态,容易打破成见。重要的是,一个人是不是始终处在不断学习、更新自己的状态,他的思维是不是连续的、开放的,这一状态可能与年龄无关。不管是新手教师还是成熟教师,都是一个成年人,已经有自己比较固定的思维方式。但已有的思维方式并不是不能改变,一个习惯于惯习、权威的教师,可以在一个强调学习和变革的环境诱发下,对自己固有的思维方式有所意识,有所觉察,并且愿意改变,愿意换一个角度看待教学本身,回归自己,重新认识自己,尊重课堂真实发生的一切而不是忽略它。

1.5 磨损表面形貌及元素分析

采用FEI公司生产的Nova NanoSEM 450/650型扫描电子显微镜(SEM)观测磨损表面,OXFORD公司生产的Feature Max型X射线能谱仪(EDS)分析磨损表面元素组成,Thermo Scientific公司生产的ESCALAB 250xi型光电子能谱仪(XPS)进行表面分析,通过能为20 eV,激发源为Al Kα,C1s参考值为284.8 eV。

2 结果与讨论

2.1 优化添加量与减摩抗磨性

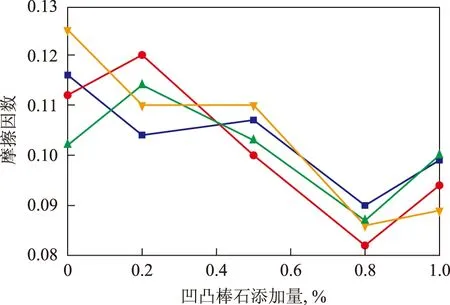

在不同添加量下,每个脂样进行4次摩擦试验,其摩擦因数-添加量关系如图3所示。由图3可见,在凹凸棒石添加量增加过程中,脂样的摩擦因数整体呈下降趋势,可见凹凸棒石作为添加剂可以起到提升基础脂减摩性的作用。当其添加量为0.8%时,脂样的摩擦因数降至最低,此时摩擦因数平均值为0.086 25,该值相比基础脂的摩擦因数平均值0.113 75降低了24.2%,基础脂的减摩性得到大幅提升。

图3 摩擦因数-添加量关系■—第1次; ●—第2次; ▲—第3次; 第4次

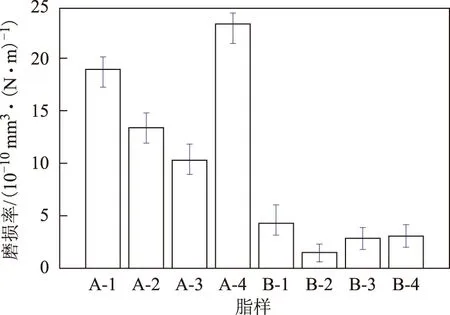

图4是基础脂与其加入0.8%的凹凸棒石后8次摩擦试验的下试样盘磨损率的对比关系。图中A表示基础脂,B表示基础脂加入0.8%的凹凸棒石,数字编号与摩擦试验次数相对应。为分析抗磨性提供合理依据,采用下试样盘的磨损率进行对比,磨损率=磨损体积/(行程×载荷)。加入凹凸棒石后,经脂样润滑的下试样盘磨损率均有明显下降。基础脂的磨损率平均值为16.472 5×10-10mm3/(N·m),加入凹凸棒石后,脂样的平均磨损率降至2.917 5×10-10mm3/(N·m),相比基础脂下降约82.3%。在载荷与滑动距离相同的情况下,添加凹凸棒石后,引起脂样磨损率降低有两方面的可能性:一是润滑脂减摩性提高使得摩擦表面材料损失量明显降低;二是摩擦表面材料损失的同时有来自摩擦副以外的材料沉积在磨损表面,补偿了磨损体积,使表面材料损失量降低。

图4 基础脂添加凹凸棒石前后下试样盘的磨损率对比

经过摩擦因数与磨损率对比分析可以得出,0.8%为凹凸棒石在基础脂中的最佳添加量,此时可以大幅提升基础脂的减摩性与抗磨性。

2.2.1 表面形貌分析 图5是基础脂第4次摩擦试验的下试样磨损表面形貌。由图5可以看出,磨损表面上明显存在大面积材料剥落区,并且在材料剥落区下,还可以清楚地看到沿摩擦副运动方向的犁沟,这些犁沟是摩擦过程中摩擦表面材料剥落后在摩擦副之间形成磨粒磨损而致。说明摩擦过程中,先出现了黏着磨损,随后产生磨粒磨损,随着摩擦时间不断增加,摩擦表面局部微凸体接触、剪切频繁,使得摩擦表面温度升高,导致润滑脂减摩性下降,产生大面积黏着磨损。

图5 锂基基础脂在100 N、30 Hz条件下SRV试验的磨损表面

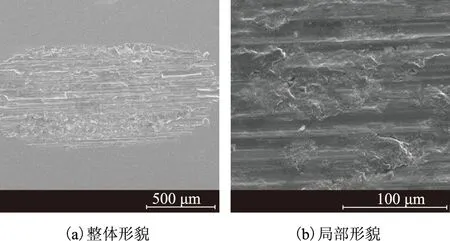

图6 加入凹凸棒石粉体的锂基基础脂在100 N、30 Hz条件下SRV试验的磨损表面

图6是加入0.8%凹凸棒石的基础脂第2次摩擦试验的下试样磨损表面形貌。与基础脂相比,加入凹凸棒石粉体后,磨痕整体面积变小,磨损表面变得光滑平整,不存在明显的贯穿性犁沟和大面积材料剥落,如图6(a)所示。磨损表面主要是弥散的黑色微区组成的层叠状、不连续的碾压铺展层,如图6(b)所示。说明凹凸棒石优化了基础脂的减摩性,使得摩擦副间的磨损形式发生变化,且具有对磨损表面进行材料补偿的修复功能。

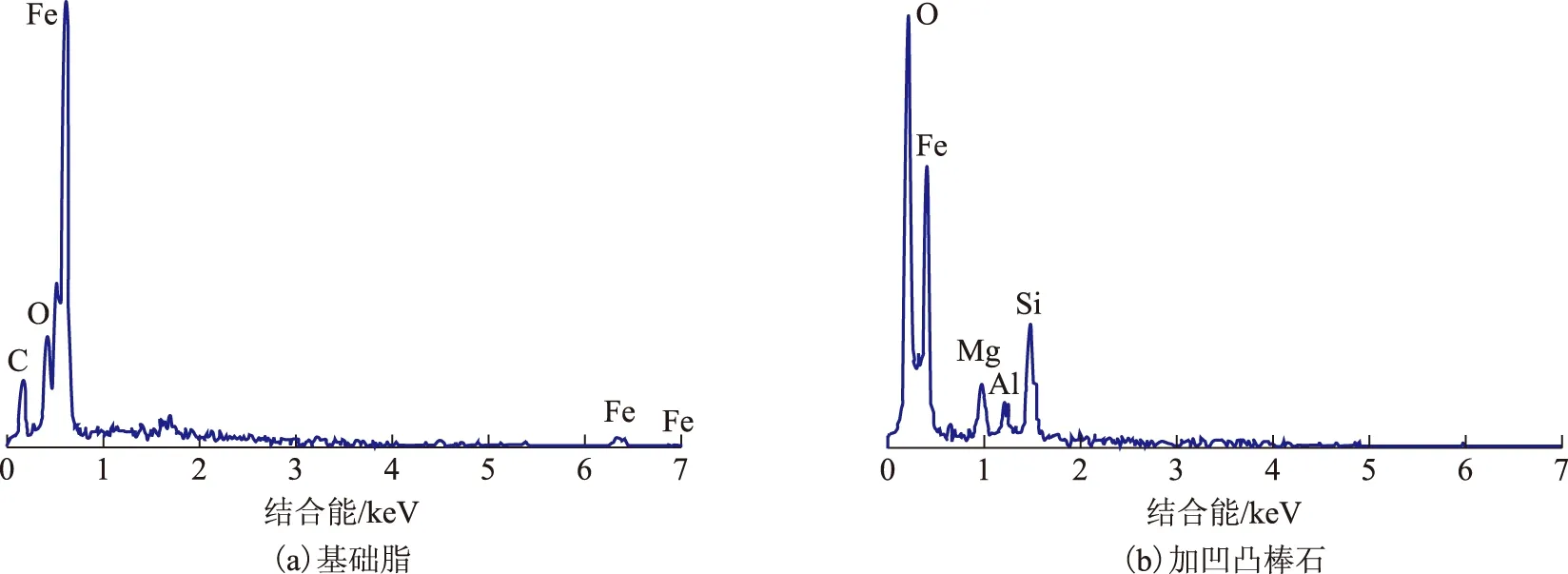

2.2.2 化学组成分析 分别在图5(b)和图6(b)的磨损表面上选取2个点进行EDS分析,结果如图7所示。基础脂润滑的磨损表面上主要存在C,O,Fe元素,如图7(a)所示;添加凹凸棒石粉体后,脂样润滑的磨损表面上主要存在C,Mg,Al,O,Fe,Si元素,如图7(b)所示。

EDS结果说明,表面存在的各元素中C元素来自润滑脂中的基础油裂解,Fe元素是摩擦副材料的主要元素,Si,Mg,Al元素来自凹凸棒石。O元素含量激增,有2种可能性:一是摩擦过程中摩擦副表面与空气中的O发生化学反应生成氧化层,二是凹凸棒石中的O以某种化合物转移到磨损表面上。

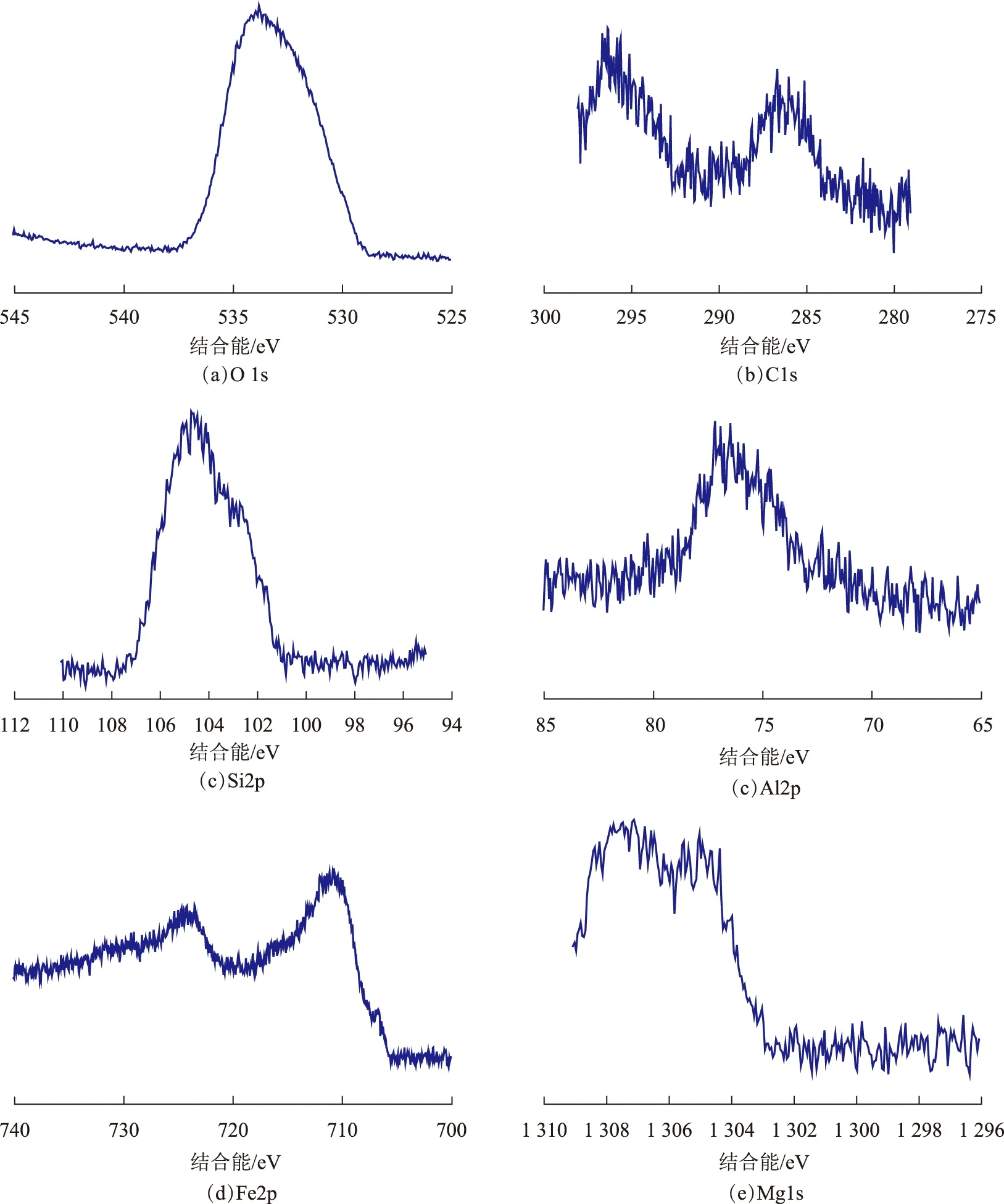

2.2.3 修复机理分析 为进一步分析凹凸棒石在摩擦表面形成磨损自修复层的机理,准确判断磨损表面上的各物质组成,对加入凹凸棒石的基础脂润滑的磨损表面进行XPS分析。图8是加入0.8%凹凸棒石基础脂润滑的磨损表面O,Fe,C,Mg,Al,Si元素的XPS图谱。以上元素的出现与EDS的结果相吻合,证实了凹凸棒石直接参与了修复层的形成,并构成修复层的主要成分。依据各元素的结合能值,对照各元素的标准谱图可知,O1s谱主峰位置为533.8 eV,可归属为SiO2;C1s谱为双峰,分别位于296.4 eV和286.1 eV;Si2p谱主峰位于104.6 eV,该峰值与SiO2的标准峰位略有偏移,说明Si元素不仅是以SiO2的形式存在,还以硅酸盐的形式存在;Al2p谱主峰位于76.3 eV,该峰值说明Al元素呈+3价,与凹凸棒石的成分Al2O3相对应;Fe2p谱为双峰,分别位于710.9 eV和724.3 eV,结合能峰值710.9 eV是Fe2O3,Fe3O4,Fe/SiO2,Fe/Al2O3存在的依据,724.3 eV是单质铁的结合能峰值;Mg1s谱峰具有宽化和不均衡的现象,峰值出现在1 307.2和1 305.02 eV处,说明Mg元素主要以含水镁盐(1 307.2 eV)和不含水镁盐(1 305.02 eV)存在。

图7 不同脂润滑的磨损表面EDS能谱

图8 加入凹凸棒石的基础脂润滑下磨损表面典型元素的XPS图谱

以上结果分析表明,磨损自修复层的形成一部分是基于凹凸棒石颗粒的物理吸附,在摩擦表面形成粉体颗粒沉积与镶嵌,表现为XPS分析中发现磨损表面存在含水镁盐和不含水镁盐;另一部分是摩擦过程中形成高温高压条件,使凹凸棒石发生化学反应,形成化学反应层,表现为XPS分析中发现磨损表面存在Fe,Si,Al的氧化物,Si和Al的氧化物应来自凹凸棒石化学分解。因此,可以确定自修复层形成于摩擦过程中凹凸棒石与金属摩擦副间发生的复杂物理化学反应。

3 结 论

(1)添加不同量的凹凸棒石,可不同程度降低锂基基础脂的摩擦因数,减少磨粒磨损、黏着磨损,当凹凸棒石的添加量为0.8%,对基础脂的减摩性与抗磨性提升最大。

(2)含凹凸棒石的基础脂在减摩过程中可优化摩擦表面,使得磨损表面光滑平整,并在磨损表面形成有助于提升摩擦副抗磨性的磨损自修复层。

(3)凹凸棒石在金属摩擦副表面形成磨损自修复层的机理是凹凸棒石与金属摩擦副在摩擦产生的高温、高压下发生了复杂的能量与物质交换,通过物理化学反应形成新的物质层。

[1] 徐滨士.表面工程的理论与技术[M].2版.北京:国防工业出版社,2010:266-268

[2] 曹娟,张振忠,安少华,等.超细蛇纹石的表面修饰及其在基础油中的摩擦学性能[J].硅酸盐学报,2008,36(9):1210-1214

[3] Chen Wengang,Gan Yuzhou,Zhang Huichen,et al.Influence of heat-treated serpentine powder on wear properties of metal surfaces [J].Journal of the Chinese Ceramic Society,2008,36(1):30-34

[4] 于鹤龙,许一,史佩京,等.蛇纹石超细粉体作润滑油添加剂的摩擦学性能[J].粉末冶金材料科学与工程,2009,14(5):310-315

[5] 张博,徐滨士,许一,等.羟基硅酸镁对球墨铸铁表面摩擦学及自修复性能[J].硅酸盐学报,2009,37(4):492-496

[6] 乔玉林.纳米微粒的润滑和自修复技术[M].北京:国防工业出版社,2005:70-75

[7] 郑茂松,王爱勤,詹庚申.凹凸棒石黏土应用研究[M].北京:化学工业出版社,2007:54-56

[8] 周杰,刘宁,李云,等.凹凸棒石黏土的显微结构特征[J].硅酸盐通报,1999(6):50-55

[9] 杨绿,周元康,李屹,等.纳米坡缕石润滑油添加剂对灰铸铁HT200摩擦磨损性能的影响[J].材料工程,2010(4):94-98

[10]黄海鹏,王成彪,岳文,等.坡缕石微粉润滑油添加剂对钢/钢摩擦副摩擦学性能的影响及其机理探讨[J].摩擦学学报,2008,28(6):534-540

FRETTING WEAR AND SELF-REPAIRING PROPERTIES OF C45 STEEL UNDER LUBRICATION OF LITHIUM GREASE CONTAINING ATTAPULGITE POWDER

Zhang Bo1,2,Xu Yi3,Wang Jianhua1

(1.PLA,No.92117Troops,Beijing,100072;2.PLANo.91278Troops;3.ScienceandTechnologyonRemanufacturingLaboratory,AcademyofArmoredForcesEngineering)

Different mass fractions of organic modified attapulgite powder scattered into the base oil as additive were added into lithium grease during the 3#grease preparation.The amount of attapulgite and the friction reduction,anti-wear and self-repairing properties of the lithium grease were evaluated using a SRV friction wear machine.As a comparison,the tribological properties of base lithium grease were also investigated.Scanning electron microscope(SEM),energy dispersive X-ray spectroscopy(EDS)and X-ray photoelectron spectroscopy(XPS)were employed to analyze the worn surface topography and the elements on the worn surface.The results show that after adding different amount of modified attapulgite into lithium grease,the friction coefficient and the wear rates of the grease decline in different extent.When 0.8% attapulgite is added,the results are the best.The worn surface lubricated with grease containing attapulgite is smoother more than that lubricated with blank one and there were no obvious wear characteristics.There is a repairing film formed on the worn surface,which is different from substrate material and contains C,Fe,Si,Mg,O and Al elements.

attapulgite; grease; additive; self-repairing

2014-03-14; 修改稿收到日期: 2014-07-21。

张 博,博士,主要从事润滑材料研发与性能检测、表面工程技术与摩擦学方面的研究。

张博,E-mail:zb79216@163.com。