隔震橡胶支座力学性能试验研究

2014-09-05林达文彭立群刘立峰

林达文,彭立群,刘立峰,王 进

(中国南车 株洲时代新材料科技股份有限公司,湖南 株洲 412007)

隔震橡胶支座力学性能试验研究

林达文,彭立群,刘立峰,王 进

(中国南车 株洲时代新材料科技股份有限公司,湖南 株洲 412007)

基于欧洲标准EN1337-3并依据CE认证试验要求,对隔震橡胶支座的抗压模量、剪切低温相关性、剪切高温相关性、耐臭氧性能、复原弯矩性能、偏心加载、极限性能进行了试验研究,总结出一套合理的试验方法和数据处理方法,拟对桥梁支座产品的研发和试验工作提供支持。

隔震橡胶支座 力学性能 试验研究

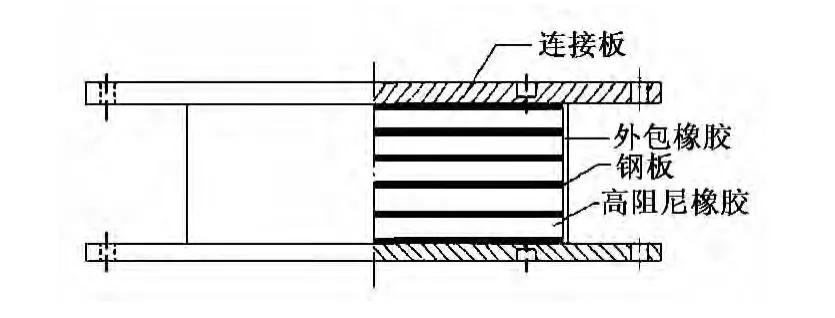

隔震橡胶支座主要由高阻尼橡胶、钢板、外包橡胶组成,类三明治夹层结构,具体结构如图1所示。

图1 隔震橡胶支座结构示意

EN1337-3:2005为欧洲橡胶支座标准,已被德国、法国、意大利等欧洲国家高速铁路采用,同时也被中国铁路客运专线借鉴,已经有多年的工程实践经验。标准规定试验项目包括:抗压模量、剪切低温相关性、剪切高温相关性、耐臭氧性能、复原弯矩性能、偏心加载、极限性能。

国内某企业出口到欧洲的隔震橡胶支座,需依据欧洲标准EN1337通过CE认证。本文针对送检的隔震橡胶支座进行了系统的力学性能试验研究,总结出一套合理的试验方法和数据处理方法,期望对桥梁支座产品研发和试验起借鉴作用。

1 试验装置

试验采用52 MN试验机,其竖向最大静态荷载为52 000 kN,动态在振幅 ±1 mm工况下最大频率可达10 Hz,自带6个高精度外接位移传感器,位移精度1%以内,具备荷载、位移两种控制方式,能够进行动态和静态加载,并能实现程序自动加载,实时数据监控及采集。

2 试验研究

2.1 抗压模量试验

在支座竖向四周安装位移传感器(AC1~AC4),将压应力以(0.03~0.04)MPa/s速率连续地增至试样设计最大荷载F,F=5GdAS/1.5(式中:Gd为支座橡胶材料弹性模量,A为支座有效承载面积,S为支座形状系数),保持1 min,然后卸载,重复一次,试样经历两次满负载和无负载周期。在零负载状态下10 min,加载到5 MPa负载时,将位移传感器归零,然后以不少于6个递增点逐步施载,在每个测量点(递增点),荷载应保持一个恒定值维持至少2 min,以降低黏弹性的影响。在达到满负载时,应对试样支座外露表面进行目测检验。采集试样支座变形数据直至最大设计荷载为止,绘制应力—应变图。

初步判定:应力应变的斜率不应呈现出波动;在最大应力下,试样支座的边缘不应该出现开裂,包括由于橡胶模压成型或者粘结造成的缺陷;不能出现错位的加劲钢板。

试样实测抗压模量按下列公式计算

式中:σc2,εc2分别为最大荷载下的压应力和压应变;σc1,εc21分别为1/3荷载下的压应力和压应变。

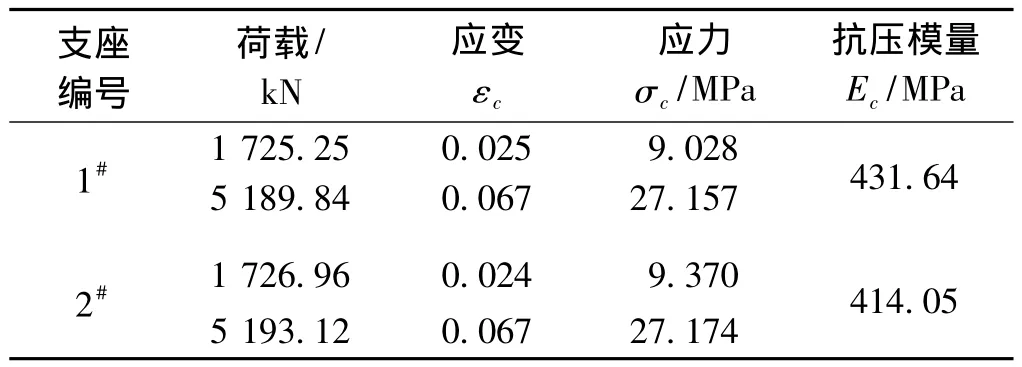

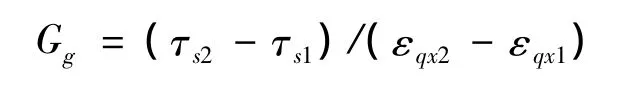

试验结果如表1及图2所示。

表1 抗压模量试验数据

图2 应力—应变曲线

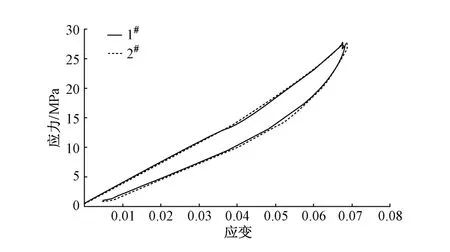

图3 温度相关性曲线

结果表明:两个支座的抗压模量基本一致,且加载曲线基本重合,试验过程中支座外观未见凸凹,支座应变>0.045时,其应力与应变为非线性变化趋势,因此该支座具有可变抗压模量,能满足桥梁结构不同承载工况的要求。

2.2 剪切性能低温相关性

首先将支座样品进行常温抗剪模量试验,然后将支座样品放入低温箱内,分别在 -25℃ 和 -40℃ 下放置168 h后测试抗剪模量。

将压应力以(0.03~0.04)MPa/s速率连续地增至平均压应力σ=6 MPa,绘制应力—时间图,并在整个抗剪试验过程中保持不变;调整试验机的剪切试验机构,使水平油缸、负荷传感器的轴线和中间移动板的对称轴重合;预加水平位移,以不大于2.5 mm/s恒定速率将试样进行剪切,当达到位移量Vxm时(0.7Tq≤Vxm≤0.9Tq),回复到0变形,试件静置5 min,再剪至Vxm,如此方式连续剪切3次,记录每次循环的试验数据和曲线。Tq为支座橡胶层厚度。

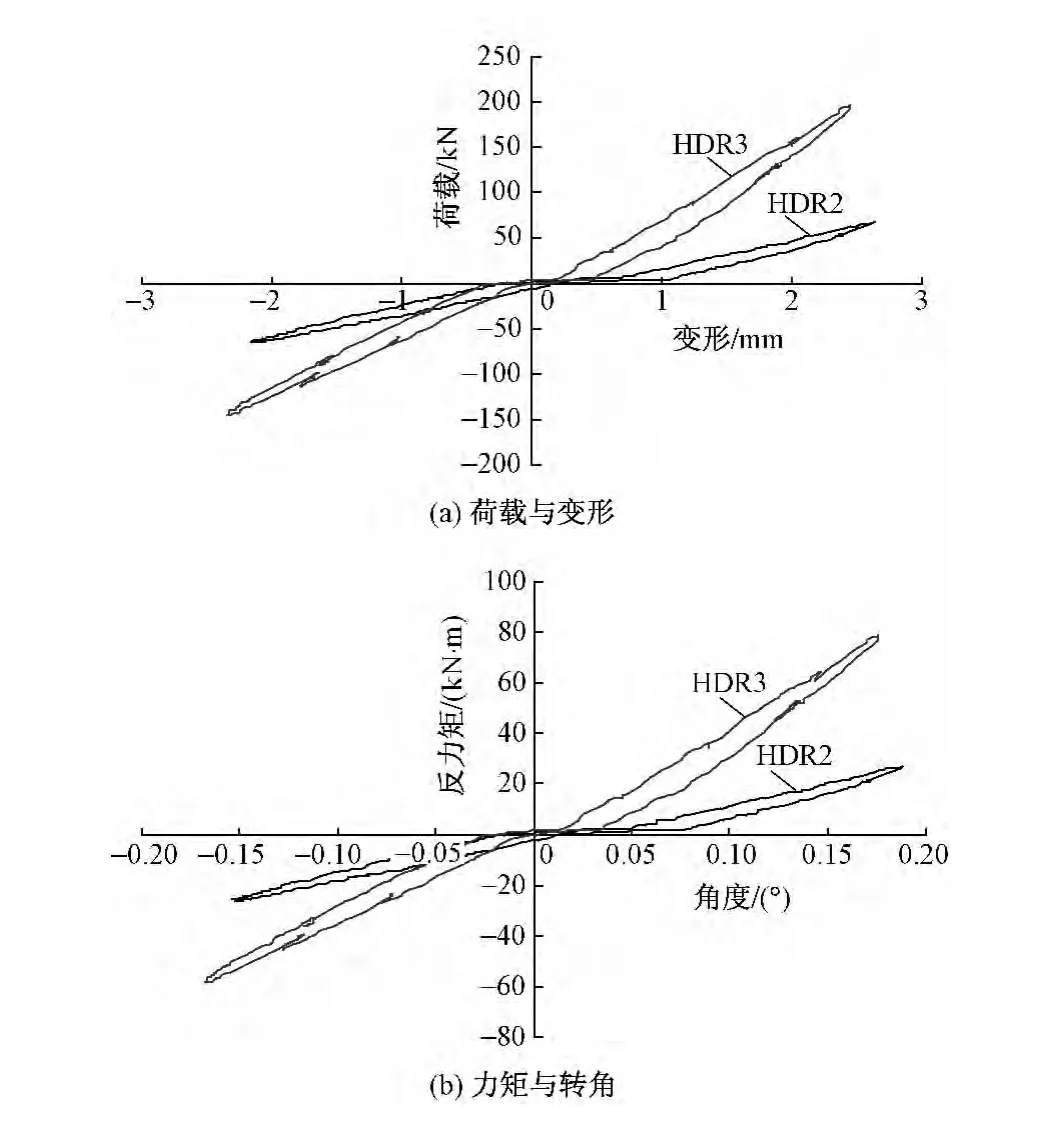

试样常规抗剪弹性模量

式中:Gg为试样实测的抗剪弹性模量计算值,精确至0.01 MPa;τs2,εqx2为变形为 Vx2=0.58Tq时的剪应力和剪应变;τs1,εqx1为变形为 Vx1=0.27Tq时的剪应力和剪应变。

虽然《中图法》明确规定,凡属跨时代的一部作品,应依完成写作的时代归类。跨时代的个人作品集,均按后一时代归类;跨时代的多人作品集,均按前面的时代归类。简而言之,就是总集按最前的时代归类,别集按最后的时代归类。但仍存在因编目人员不清楚文学作品的时代复分规则或无法确认创作时间,而造成归类错误或混乱的情况。例如,鲁迅1936年就已病逝,如果入解放后作品集显然不合适。巴金文集,如果现当代作品都有,应归入当代文学;否则,会让人误解为只有解放前的作品。

试验结果如表2及图3所示。

表2 抗剪模量试验数据

结果表明:支座抗剪模量随温度降低而变大,在(-25~-40)℃范围内橡胶支座抗剪模量变化率最为明显。

2.3 剪切性能高温相关性

首先将支座样品进行常温抗剪模量试验,然后将支座样品放入高温箱内,在70℃下放置72 h后测试抗剪模量。

结果表明,支座经过高温70℃老化后抗剪切模量随温度增加有递增趋势,相比常温刚度变化率为11.34%,说明支座抗剪模量对温度变化较敏感。

2.4 耐臭氧性能试验

将试样放置在浓度为25 pphm的臭氧环境下72 h后,进行抗剪模量试验,测试温度为(40±5)℃;剪切时试样平均压力为1.3GdAS;剪切变形量Vx=0.7Tq。

2.5 复原弯矩试验

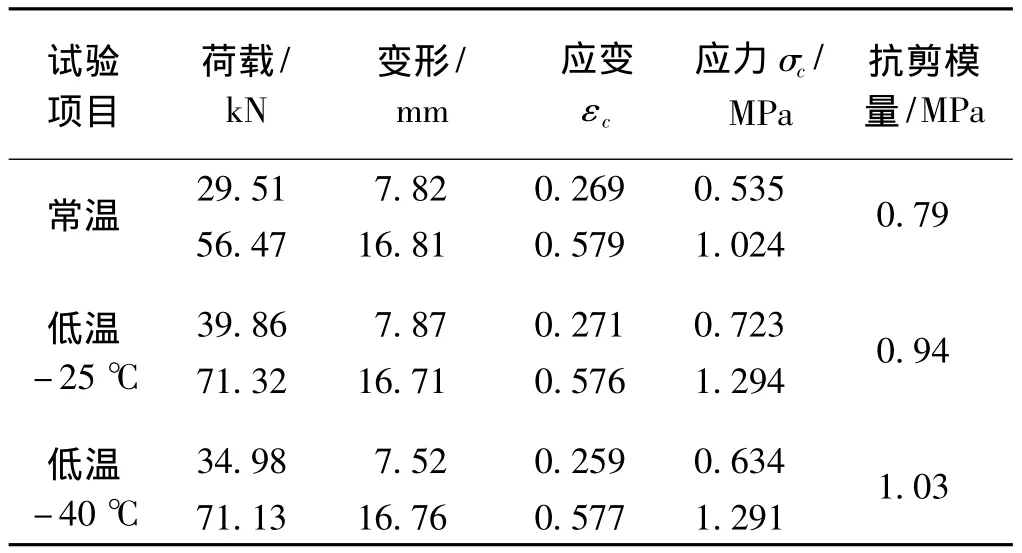

根据加力方式不同复原弯矩试验分单件试验和组对试验两种,分别如图4(a)、图4(b)所示,本次试验采用组对方式进行测试。

图4 复原弯矩试验示意

将试样按图4(b)安装,对准中心位置,精度应小于1%的试件短边尺寸。在距试样中心L处,安装使梁产生转动用的千斤顶和测力计,并在承载梁(或板)四角对称安装传感器。

预压:将压应力以(0.03~0.04)MPa/s速率连续地增至平均压应力Fz=7 MPa,绘制应力—时间图,维持5 min,然后以连续均匀的速度卸载,计预压3次。正式加载时,将压应力按照抗压弹性模量试验要求增至Fz=7 MPa,采集支座变形数据,绘制应力—应变图,并在整个试验过程中维持Fz不变。用千斤顶对中间杠杆臂加一个频率为0.03 Hz回复力F,使其达到预期转角 ±0.003 rad,循环10次,记录荷载与变形曲线。

反力矩Me=F/2×L,其中L=800 mm为臂长。

偏转角度θ=tan(s/L)×180/π

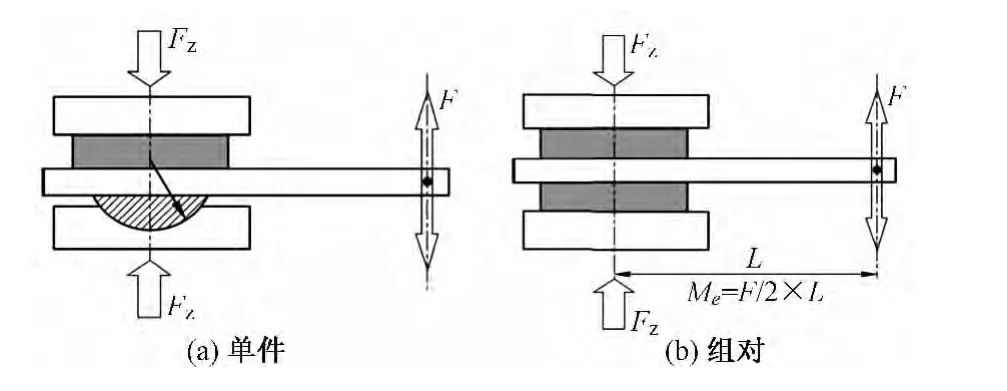

试验数据如表3、图5所示。

表3 2种隔震橡胶支座复原弯矩试验数据

图5 隔震橡胶支座复原弯矩特性曲线

结果表明:支座的反力矩与承压面积和竖向荷载成正比,在工程设计中,可通过调整支座的承压面积来满足不同桥梁结构的需要。

2.6 偏心加载试验

试验目的是验证支座由地震作用力使其产生偏心后,支座的承载特性和外观状态。

本试验采用组对试验进行,试验时选取2件隔震橡胶支座组对进行。给定偏心荷载的接触面积,施加指定荷载(3.5GdAS/1.5)1 min卸载。然后使支座在不加载状态下静置10 min。重新施加指定荷载,5 min后,记录传感器的读数。过程不断重复,直到没有可观察的隆起。用外推法确定偏心率,偏心率近似值确定后,卸去所有荷载,支座静置10 min。再次施加荷载5 min,测量接触面积。

结果表明:卸载后支座无粘接缺陷、开裂现象。在试验中当偏心距达到66.6 mm(支座长边1/6),竖向施加荷载并产生0.025 rad转角,保持5 min后卸载,支座外观无明显缺陷和开裂现象,表明该支座结构稳定,具有较好抗震性能。

2.7 极限性能

试验目的是验证支座在水平大位移剪切工况下支座的承载特性和外观状态。

将压应力以(0.03~0.04)MPa/s速率连续地增至平均压应力σ=12 MPa,绘制应力—时间图,并在整个抗剪试验过程中保持不变。以不大于2.5 mm/s恒定速率将试样进行剪切,当达到位移量 Vxm时(Vxm=2Tq),试件静置5 min,观察试样是否有缺陷;记录试验数据和曲线。撤去剪切力后,仍施加压缩荷载,仔细观察支座,任何表明可能有粘接缺陷的膨胀都应加以注意,有必要切开边缘来确定缺陷是否存在,并判断是否由于粘接失败所引起。

结果表明,支座的极限变形性能达到200%以上,且没有出现硬化现象,这说明该支座在极限承载工况下仍具有较好的隔震效果,有利于保护桥梁上部结构的安全。

3 结语

通过对隔震橡胶支座力学性能的试验研究,总结出一套试验方法和数据处理方法,对桥梁支座产品研发和试验可起指导作用。研究证明隔震橡胶支座性能稳定、具有较高的耗能性与显著的隔震效果。

[1]王克海.桥梁抗震研究[M].北京:中国铁道出版社,2007.

[2]沈朝海,周福霜,温留汉.不同桥梁隔震橡胶支座力学性能对比试验研究[J].土木工程学报,2012(1):233-237.

[3]European Committee for Standardization.EN1337-3 Structural Bearings—Part 3:Elastomeric Bearings[S].Brussels:European Committee for Standardization(CEN),2005.

[4]庄学真,沈朝海,金建敏.桥梁隔震橡胶支座力学性能试验研究[J].地震工程与工程振动,2006(10):208-212.

[5]彭立群,林达文,刘立峰.桥梁支座低温反力矩试验方案设计及应用[J].铁道建筑,2012(7):20-22.

[6]臧晓秋,李学斌,李东昇,等.三向测力盆式橡胶支座的设计及试验研究[J].铁道建筑,2012(4):1-5.

U443.36+1

A

10.3969/j.issn.1003-1995.2014.02.10

1003-1995(2014)02-0030-03

2014-08-20;

2014-11-06

林达文(1974— ),男,湖南株洲人,高级工程师,硕士。

(责任审编 孟庆伶)