智能张拉工艺在箱梁施工中的技术优势分析

2014-09-05

1 前言

在高速公路桥梁建设中,预应力箱梁的应用也越来越普遍。随着预应力结构形式的出现,由于增加了张拉工序,其制作技术比钢筋混凝土复杂,出现质量缺陷的环节也相应增加。本文介绍一种新型智能张拉设备,依靠智能化手段,可有效的避免传统张拉过程中出现的如预应力、伸长量难以控制、测量不准确、张拉不同步等众多缺点,极大提高了预应力施工质量,从施工源头保护桥梁结构安全。

2 张拉技术的应用

2.1 传统张拉工艺及工作原理

目前预应力张拉施工由油泵和千斤顶组成张拉系统,采用四台千斤顶左右对称、两端同步进行张拉,按设计张拉顺序施工。根据计算的张拉应力和理论伸长量对张拉进行双控,在砼强度达到设计强度的75%时即可进行张拉(设计要求达到90%的设计强度)以10%→20%→ 100%(持荷2Min)。如发现实际伸长量在理论伸长量的±6%之外时,应对钢铰线弹性模量重新检测、更换或重新校正千斤顶。

2.1.1 传统张拉施工工艺

传统张拉所采用的施工工艺可概括为:1) 手动驱动油泵;2) 由压力表读数控制张拉力;3) 待压力表读数达到预定值时,用钢尺人工测量张拉伸长值;4) 人工记录。

2.1.2 传统张拉工艺存在的不足

采用传统的张拉工艺存在很大的不足:1) 张拉力控制误差过大;2)张拉伸长值测量不准确;3)未能实现张拉力和张拉伸长值的双重同步控制;4)千斤顶、张拉油泵与油压表的标定次数多, 标定结果不易保持;5)检验预应力筋实际应力困难。

2.2 智能张拉工艺及工作原理

智能张拉系统由系统主机、油泵、千斤顶三大部分组成。预应力智能张拉系统以应力为控制指标,伸长量误差作为校对指标。系统通过传感技术采集每台张拉设备(千斤顶)的工作压力和钢绞线的伸长量(含回缩量)等数据,并实时将数据传输给系统主机进行分析判断,同时张拉设备(泵站)接收系统指令,实时调整变频电机工作参数,从而实现高精度实时调控油泵电机的转速,实现张拉力及加载速度的实时精确控制。系统还根据预设的程序,由主机发出指令,同步控制每台设备的每一个机械动作,自动完成整个张拉过程。

2.2.1 智能张拉设备安装

在张拉作业之前,相关技术人员和监理人员对构件进行检验,符合质量标准要求方可进行张拉。根据此设备的使用说明及要求,现场施工作业人员开始收编穿索、穿索、安装千斤顶(工作锚及夹片)等施工程序,具体安装程序如下:1)安装限位板,限位板有止口与锚板定位;2)安装专用千斤顶,千斤顶止口应对准限位板;3)安装工具锚,应与前端张拉端锚具对正,使孔位排列一致,不得使钢绞线在千斤顶的穿心孔发生交叉,以免张拉时出现失锚事故;4)连千斤顶油管,接油表,接油泵电源。

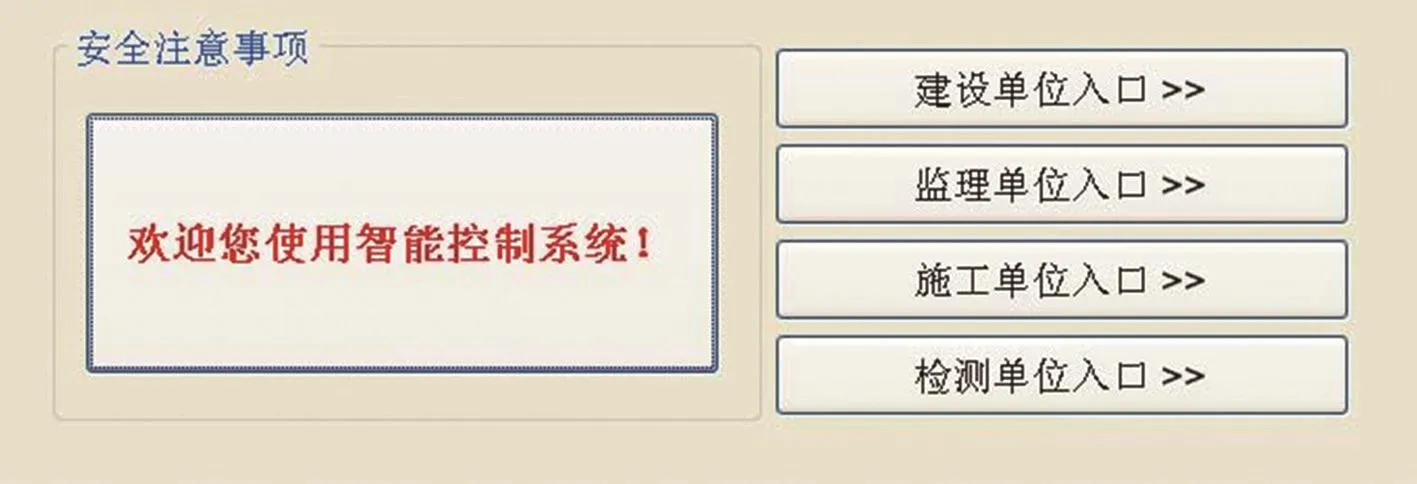

2.2.2 进入智能张拉系统

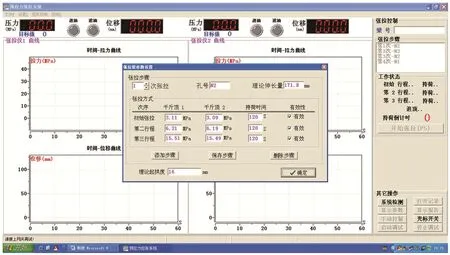

1)施工单位通过智能张拉系统平台,输入申请张拉的梁板编号,即可提取张拉要素,在填写相关信息之后,提交张拉申请,系统将通过计算系统自动计算张拉力和伸长值控制值,一切张拉准备就绪,经由监理单位审核批准后,施工单位启动“张拉施工控制”智能张拉系统平台界面。(如图1)

>>图1 输入张拉所需参数

>>图2 智能张拉系统平台

2)通过智能张拉平台系统,施工单位、监理、业主可以根据预先设定的用户权限登录平台系统,对整个张拉进度、延伸率、起拱度等过程进行全面控制了解(如图2)。

3)智能张拉平台系统发出信号,传递给智能张拉仪张拉系统,通过张拉系统控制专用千斤顶按预先系统编制的张拉顺序进行对称均衡张拉。

4)张拉过程中,两端控制应力同步增加,钢绞线伸长量相同,可直接看到控制应力与位移的关系曲线。当控制应力达到终张拉控制应力的10%时,持荷30秒,达到终张拉控制应力的20%时,持荷30秒,达到终张拉控制应力时,持荷300秒,在持荷的过程中系统会自动补张,维持终张拉控制应力(如图3)。

5)张拉过程中,系统将自动校核测量数据,当实际伸长值与理论伸长值相差大于正负6%时系统将自动报警,停止张拉。待查明原因,排除问题后,方可进行下一步的工作。

6)张拉结束后系统同步卸载。

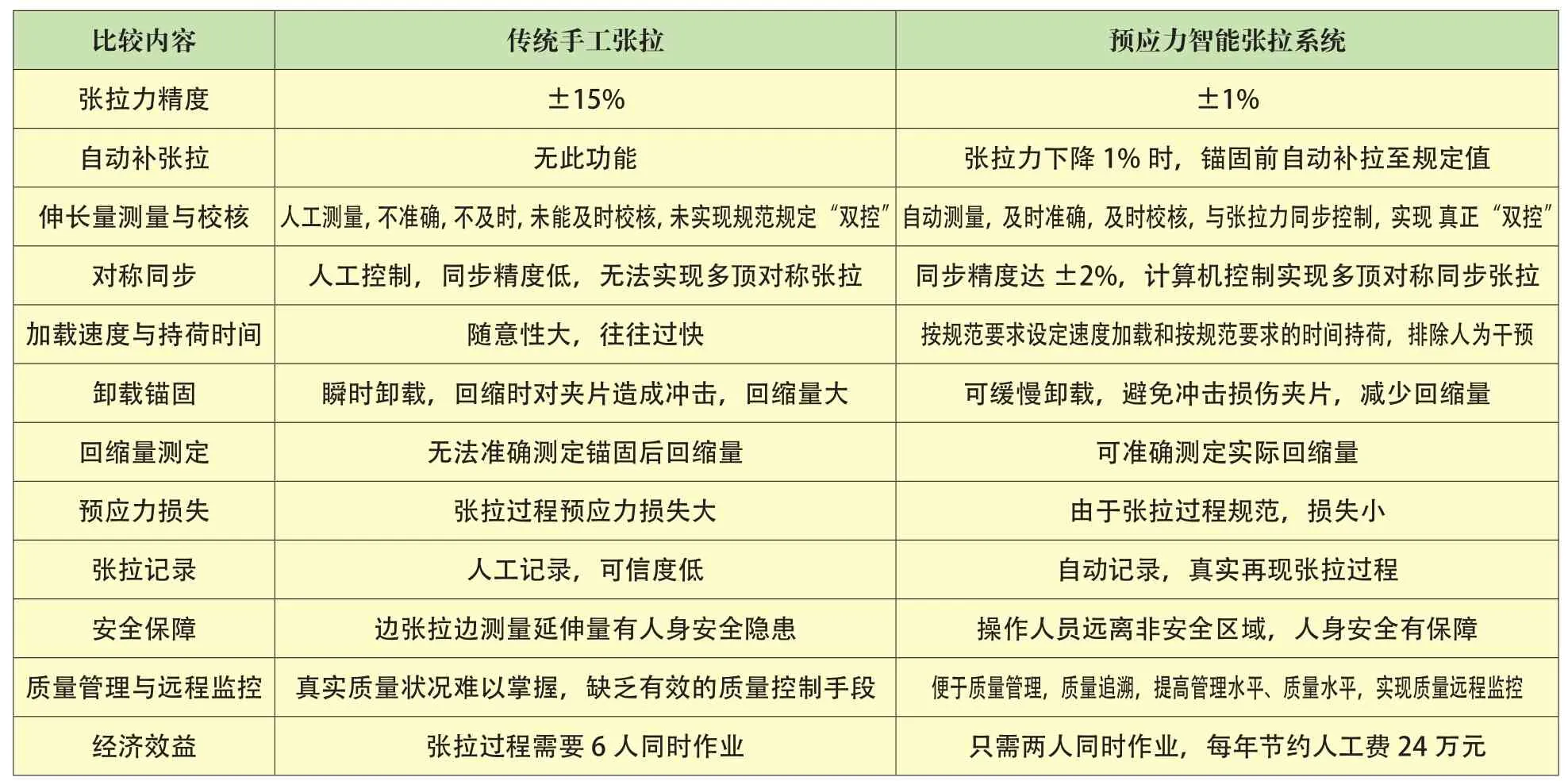

3 智能张拉与传统张拉对比

3.1 技术对比(如表1)

>>表1 传统张拉与智能张拉技术对比参数表

3.2 试验对比

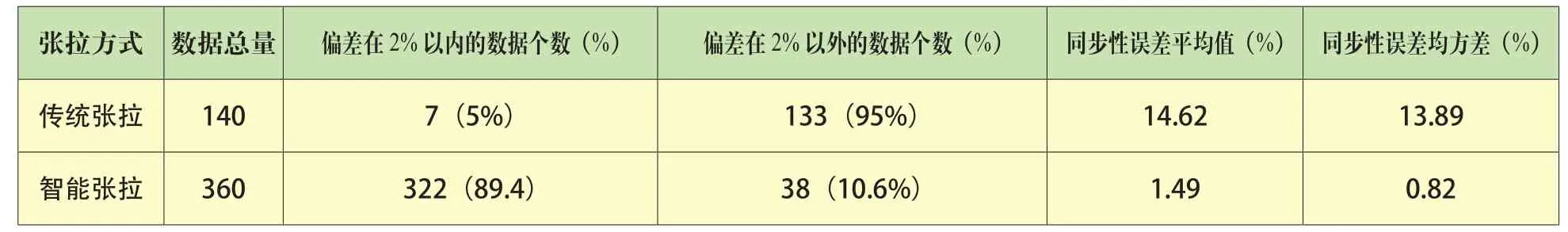

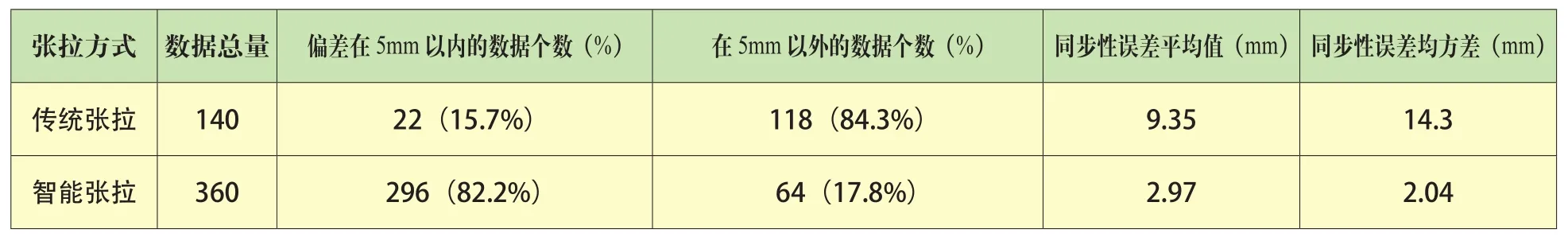

试验分别以智能张拉方式与传统张拉方式各张拉12片梁板,对每一孔每一行程的张拉力进行对比,并对每片梁板每一行程的左右两侧的伸长量进行了比较分析,试验数据结果(如表2、3)所列。

通过对智能张拉每一行程的张拉力进行对比,对比中以第一顶为参照,测得智能张拉的张拉力同步误差均值为1.49%,均方差为0.82%,表明智能张拉的同步精度较高,而传统张拉的同步性误差均值为14.62%,均方差为13.89%,表明传统张拉设备的张拉力同步精度不高,不能达到规范要求;将智能张拉系统对两端张拉的钢束同一行程两端伸长量的比较得到其两端伸长量的差值平均值为2.97mm,均方差为2.04mm,而传统张拉方式此两项值分为9.35mm、14.3mm。从两端伸长量的对比中也可以看出智能张拉仪的张拉力同步精度较高,而传统张拉设备的张拉力同步精度较低。

>>图3 时间压力曲线和时间位移曲线图

4 智能张拉优势分析

通过以上数据分析,相比之下,智能张拉较传统张拉存在很大优势,现总结如下:

1)通过计算机来控制张拉施工的过程,自动计算伸长量,及时校核伸长量误差是否在±6%以内,完全改变了传统的通过人工来操纵油泵进行张拉操作,真正地实现了张拉的同步性控制。

2)两个油泵的进油速度可以智能控制加载速率,实现“多顶同步张拉”。

3)智能张拉系统能精确控制施工过程中施加的预应力值,不受人为、环境因素影响,避免或大幅减少了张拉过程中预应力的损失。

4)实现张拉施工质量管理“实时跟踪、过程控制、及时补救”,有效提高施工质量管理工作的效率。

5)自动生成张拉记录表,杜绝人为造假的可能,可进行真实的施工过程还原。同时还省去了张拉力、伸长量等数据的计算、填写过程,提高了工作效率。

6)实现远程监控功能,方便质量管理,提高管理效率。统一业主、监理、施工、检测单位于同一互联网平台,能实时进行交互,突破了地域的限制,及时掌握预制梁场和桥梁预应力施工质量情况,实现“实时跟踪、智能控制、及时纠错”。

5 结束语

现在的高速公路建设项目对工期和质量的要求越来越高,如何提高项目施工水平,为业主提供满意的产品的同时提高企业效率,是项目管理的重点。智能张拉通过计算机控制张拉施工全过程,可节约大量人力资源、建设资金和施工管理成本,大大提高施工管理工作效率,为确保高速公路桥梁隧道建设质量安全提供强大的技术保障,智能张拉施工工艺值得进一步推广。

>>表2 智能张拉与传统张拉同步性对比分析(张拉力)

>>表3 智能张拉与传统张拉同步性对比分析(伸长量)