浅埋膨胀岩隧道下穿既有道路施工技术

2014-09-04李朋亮

李朋亮

(中铁二十二局集团有限公司,北京100043)

吉图珲客专东兴隧道位于延吉市,进口里程为GDK277+935,出口里程为GDK279+355,全长1 420 m。斜井与隧道交叉里程为GDK278+800,斜井长120 m,综合坡度8 %,隧道进口位于东兴二队附近,低山地貌,良田,地形较缓,交通状况良好。隧道出口位于广济村附近,低山地貌,良田,地形较缓,交通状况良好。隧道进口991.273 7 m位于半径R=6 000 m的左偏曲线上,其余位于直线段上。隧道内纵坡设计为单坡度,坡度为6 ‰,坡长1 420 m。全隧道范围内,岩石的膨胀特性为:自由膨胀率11 %~40 %、蒙脱石含量26.97 %~33.65 %、阳离子交换量313.90~393.86 mmol/kg,全隧道为泥岩、砂岩互层,为中—强膨胀性隧道。

东兴隧道出口GDK278+879~GDK278+891段下穿既有地方道路,隧道中心线与道路中心线夹角约为66°,隧道埋深为27.5~28.5 m。由于既有道路为当地主要交通道路,车流量密集,大吨位车辆不断,受地形影响不能采取道路改移或阻断道路进行下穿隧道施工,需在施工此段下穿隧道时进行洞内加强支护,确保隧道施工安全及洞顶行车安全。

1 技术措施分析

1.1 原设计情况

原设计施工方法开挖采用CRD法;初期支护为全环I22a型钢架,间距为0.5 m/榀;φ42型长4.5 m超前小导管,环向间距0.4 m,纵向间距3 m。

1.2 存在风险及措施分析

1.2.1 原设计施工存在风险

东兴隧道为泥岩、砂岩互层,岩体膨胀性为中—强度,埋深浅,采用CRD进行施工过程中虽然断面小对岩体扰动小,但单断面施工时间长,临时支护时间长,单洞开挖后地表动荷载对临时支护影响大,极易出现支护变形下沉和开挖面塌方现象。现场施工安全风险大,初期支护变形较大后影响二次衬砌厚度需进行换拱作业。

1.2.2 技术措施分析

针对现场地质条件及施工情况,采用超前管棚预支护提高岩体稳定性、降低路面荷载的影响,通过超前导管预支护避免开挖面坍塌,用大型号拱架代替原有拱架、缩小拱架间距提高初期支护强度,现场控制步距、加强监控量测等措施进行下穿道路段施工。

2 超前预支护措施

由于下穿公路段隧道埋深浅,并且为软弱中—强性膨胀岩,地表动荷载作用对隧道开挖及初期支护影响大,在施工过程中需充分考虑隧道开挖、初期支护以及地表行车安全,为此需对开挖及初期支护采取加强支护,技术措施如下:

2.1 超前管棚预支护

由于隧道地质为泥岩、砂岩互层,且为中—强膨胀岩,岩石稳定性差,为增强围岩整体稳定性并加强围岩的承载能力,采用超前管棚预支护整体下穿既有道路地段。

2.1.1 超前管棚技术参数

(1)钢管规格:长管棚长度15 m,以4~6 m的热轧无缝钢管(φ108 mm,壁厚6 mm)以丝扣连接而成,同一断面内接头数量不超过总钢管数的50 %。(2)采用钢花管与钢管交替布置,先施打钢花管并注浆,然后施打钢管。(3)钢花管钻注浆孔,孔径10~16 mm,孔间距15 cm,呈梅花形布置,尾部留150 cm不钻孔止浆段。(4)导管中设钢筋笼,钢筋笼采用四根Φ22主筋和固定环组成。(5)间距:环向间距为中至中40 cm。(6)倾角:外倾角不大于12°。(7)钢管误差:径向不大于20 cm,环向相邻不大于10 cm。(8)水泥浆液水灰比:1∶1(重量比)。(9)注浆压力:0.5~2.0 MPa。

2.1.2 超前管棚施工注意事项

为确保超前管棚施工后能够很好的起到稳定岩体和承受荷载的作用,在超前管棚的施工过程中必须对钢管的倾角及定位、钻孔的深度及孔径的大小、水泥浆的水灰比及注浆的饱满度进行严格的控制。在施工中需注意以下事项:

(1)利用已施工与超前管棚相邻的钢拱架作为钻孔倾角及钢管定位的导向支架点,钢拱架在安装过程中必须经过测量严格定位并通过加设锁脚锚杆以及采用Φ25钢筋与已施工钢拱架连接等措施对钢拱架进行加固。

(2)搭设钻孔平台及钻机导向架,在钢拱架上按照钢管环向布置位置施做与钻孔孔径一致的导向孔。

(3)在钻孔过程中运用测斜仪进行钻孔偏斜度测量,严格控制钻机打设方向,并做好每个钻孔的地质记录。

(5)在长钢管施工过程中,先施打钢花管并注浆,然后施打钢管,用以检验钢花管的注浆质量。

(6)为使长管棚能够起到很好的支护效果,应尽量减小管棚的外插角。

2.2 超前小导管配合开挖

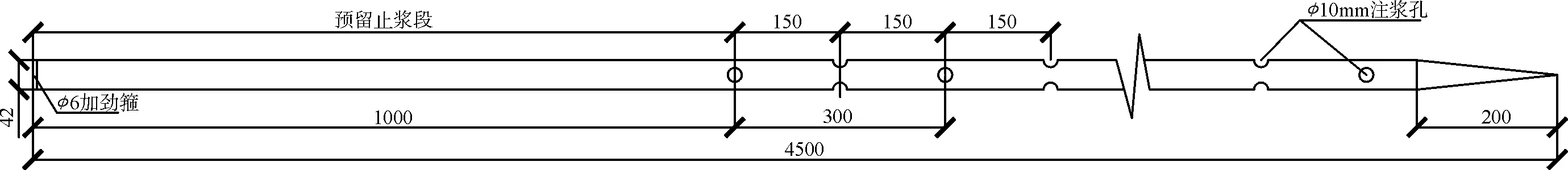

为了增强开挖面围岩的自稳能力,提高围岩的整体性,防止由于公路动荷载在围岩开挖以及拱架安装过程中造成的拱部开挖面围岩坍塌,在掌子面开挖掘进过程中,采用超前小导管注浆加固围岩支护配合开挖。小导管加工如图1所示。

2.2.1 技术参数

(1)材料:钢管采用外径42 mm、厚3.5 mm的热轧无缝钢管,长度4.5m,为便于小导管插入围岩内,钢管前端做成尖锥状,尾部焊箍筋。(2)间距:钢管环向间距为40 mm,纵向相邻两排的水平投影搭接长度不小于100 cm。(3)外插角:5°~10°。(4)水泥浆水灰比:0.5~1.0(重量比)。(5)注浆压力:0.5~1.0 MPa。

图1 小导管加工示意

2.2.2 小导管施工注意事项

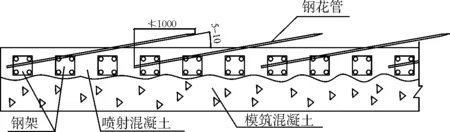

采用小导管加固时,为保证工作面稳定和掘进安全,应确保小导管安装位置正确并且具有足够的有效长度,严格控制好小导管的钻设角度。用作小导管的钢管钻有注浆孔,以便向围岩进行注浆加固,也有利于提高小导管自身刚度和强度,小导管布置如图2所示。在小导管注浆支护过程中应注意以下事项:

(1)利用已施工的钢拱架作为小导管导向支点,在拱架上按照导管布设要求钻孔,采用钻机通过钢架在岩体钻孔过程中严格控制钻孔角度,避免与超前管棚冲突。

(2)小导管安设后,用塑胶泥封堵孔口及周围裂隙,根据围岩情况在小导管及工作面周围喷射混凝土,防止工作面坍塌。

(3)注浆前需对注浆压力和注浆量进行试验,确保注浆效果满足支护要求。

(4)在注浆过程中发生串浆时,如满足多台注浆机的条件应采用多台注浆机同时注浆,在单台注浆机作业时应将注浆孔堵塞,轮到该管注浆时,再拔下堵塞物,将管内杂物清除,用高压风或高压水清洗后在进行注浆。

图2 超前小导管布置示意

3 现场安全措施

受既有道路动荷载影响,在施工过程中为确保开挖及支护安全,必须对现场不稳定因素进行充分考虑,通过加强现场施工及技术管理措施,降低不稳定因素对施工的影响。

(1)在施工过程中为降低安全风险,严格遵循软弱围岩隧道施工“短进尺,快封闭,速成环”的原则,每次进尺不超过50 。同时缩短仰拱及二衬的步距要求,将仰拱距掌子面控制在20 m以内,二衬与仰拱控制在15 m以内。

(2)为确保在隧道开挖后二衬施工前初期支护的稳定,缩小初期支护钢拱架间距,由50 cm /榀变为40 cm /榀,扩大开挖面,采用I 25a型钢架代替I 22a型钢架。

(3)洞内增设监控量测点的布设,由原来的5 m一组,增设为2 m一组,并且加大监控量测的频次,通过对监控量测数据的分析,及时掌握初期支护的变化。

(4)在地表及公路两侧设置沉降观测桩,共设置9个观测桩,分别为道路中心3个,路面两侧各3个。地表观测桩的观测频次为2h/次,通过对地表观测数据的分析掌握支护结构的变化。

4 结束语

隧道施工过程中,支护类型的选择决定隧道施工的安全风险,尤其在特殊地质条件下,合理的选择支护类型是确保隧道施工安全及进度的关键。东兴隧道在埋深浅、围岩差的地质条件下,采用超前管棚和超前小导管的预支护措施,在施工过程通过控制步距、缩小拱架间距、用大型号拱架代替原有拱架、加强监控量测等措施,安全顺利地完成了隧道下穿既有公路的施工,在今后浅埋隧道穿越既有道路的施工中具有借鉴意义。

[1] 林希鹤,卢清国,马艳春.超前管棚支护在隧道工程中的应用[J].铁道建筑, 2006,(8):58-60

[2] 张民庆.小导管超前预注浆中注浆管管长和偏角的确定[J].西部探矿工程,1997,9(4):28-30

[3] 刘运生. 超前小导管管径和管长对其超前支护“棚架”效应的影响分析[J].铁道标准设计,2012,(增刊):30-32

[4] 王铁男,郝哲,杨青潮.超前小导管注浆布置范围对地铁隧道开挖的影响分析[J].现代隧道技术, 2010,47(5):55-58