P(VDF-HFP)纺丝液浓度对静电纺膜性能的影响

2014-09-04,2

,2

(1. 天津工业大学纺织学院,天津,300387; 2. 天津工业大学先进纺织复合材料教育部重点实验室,天津,300387)

静电纺丝是通过给聚合物溶液施加外加电场制造聚合物纤维的纺丝技术,其纤维直径在微米级和纳米级之间,因此由静电纺纤维构成的非织造材料具有大的比表面积,且纤维表面具有小孔等特殊形态。

锂离子电池由电极、隔膜和电解质组成,其中新型锂离子聚合物电池选用凝胶电解质替代隔膜和电解质,既实现隔膜对电极物理隔断的绝缘功能,又实现锂离子在电极间的脱出和嵌入,完成电池充放电功能[1]。

聚偏氟乙烯(PVDF)具有较好的电化学性能及黏结性能,成为凝胶聚合物研究的热点[2],但其结晶性能较好,规整的晶区对锂离子传导造成了一定阻碍。而聚偏氟乙烯—六氟丙烯[P(VDF-HFP)]共聚物因六氟丙烯(HFP)的加入,结晶度降低,提高了锂离子传导率。通过静电纺丝技术制得的P(VDF-HFP)锂电池隔膜具有很高的孔隙率和吸液率,有很好的离子透过性[3],有效地提高了锂离子的传导速率,降低了电纺膜的阻抗。

用于静电纺丝的P(VDF-HFP)纺丝液的质量浓度应控制在100~200 g/L之间。浓度太小,液体流动性强,很难有效地控制使其接受电场的牵伸作用[4-6];浓度太大,则液体黏稠,很难进行牵伸纺丝,且极易堵塞针头。本文对用不同浓度的纺丝液纺成的电纺膜进行了形态结构、力学性能、透气性、孔隙率和吸液率等性能测试,并分析了纺丝液浓度对各项性能的影响;用优选出的性能较好的电纺膜组装电池,并对电池进行了充放电性能测试。

1 试验部分

1.1 原料

P(VDF-HFP)粉末,PVDF21216,HFP质量分数8%,Solvay公司生产;

N,N-二甲基甲酰胺(DMF),分析纯,天津市光复科技发展有限公司生产;

丙酮,分析纯,天津市化学试剂一厂生产。

1.2 纺丝液的配制

将P(VDF-HFP)粉末放在80 ℃的真空烘箱中,干燥12 h;称取一定量干燥好的粉末,加入DMF和丙酮,放在DF-101S集热式恒温加热磁力搅拌器中,在45 ℃下进行搅拌,直至完全溶解。DMF与丙酮的混合比例为8∶2(体积比)。丙酮加入比例大,在静电纺丝过程中溶剂挥发迅速,易出现堵塞针头现象;而丙酮加入比例小,则电纺膜内易有珠丝纤维生成。

1.3 试验方法

由于纺丝液质量浓度小于100 g/L时,纺丝液黏度小,流动性好,纺丝时针头处有液体滴下,大量的溶剂来不及完全挥发,沉积在接收盘上,导致形成有孔洞的膜,且在电镜下观察到膜内的珠丝现象严重,成膜性较差;而纺丝液质量浓度高于180 g/L时,纺丝液黏度大,流动性较差,不易从针头处挤出,很难进行纺丝。因此,本文选取纺丝液质量浓度为100~180 g/L进行对电纺膜性能影响的试验。共安排4组试验,纺丝液质量浓度分别为100、130、150和180 g/L,纺丝参数均为电压20 kV、纺丝速率0.6 mL/h、纺丝距离15 cm。纺制成的膜从锡纸上取下来后,在相同的压力条件下用封塑机进行120 ℃的热压处理。控制电纺膜的厚度在50 μm左右,依次进行形态结构、力学性能、透气性、孔隙率和吸液率的测试。电纺膜的规格参数见表1。

表1 电纺膜的规格参数

1.4 性能测试

1.4.1 形貌及纤维直径

利用扫描电镜TM1000对所纺制的电纺膜进行观察。放大1 500倍可以清晰地观察到电纺膜的表面形貌;利用image-proplus图像处理软件对放大5 000倍下的电纺膜图片随机抽取50根纤维,进行纤维直径的测量。

1.4.2 力学性能

按GB 13022—1991《塑料薄膜拉伸性能试验方法》进行测定。将电纺膜裁剪成5 mm×50 mm的样品,在莱州市电子仪器有限公司生产的LLY-06电子单纤强力机上进行拉伸性能测试。试样每组5个,取测试平均值。

1.4.3 透气性

利用宁波纺织仪器厂生产的YG461H全自动透气量仪进行透气性测试。根据GB/T 5453—1997《纺织品 织物透气性的测定》及仪器的操作说明,设定测试面积为20 cm2,测试压差为3 000 Pa,喷嘴直径为4 mm。试样每组10个,取测试平均值。

1.4.4 孔隙率

采用吸液法测定,将干燥后的电纺膜完全浸入正丁醇中,通过测量电纺膜所吸收的正丁醇的量来计算孔的体积。试样每组5个,取测量平均值。孔隙率P按下式计算:

式中:M——电纺膜吸收的正丁醇质量(g);

Mm——电纺膜烘干后的质量(g);

ρ——正丁醇密度(g/cm3);

ρp——聚合物材料的密度(g/cm3)。

1.4.5 吸液率

将称量好的电纺膜浸泡在电解液中,充分吸收电解液后取出;用滤纸吸去电纺膜表面多余的电解液,称重。整个过程在伊特克斯惰性气体系统(北京)有限公司生产的手套箱Lab2000中进行。试样每组5个,取测试平均值。吸液率ξ按下式计算:

式中:M0——干膜质量(g);

M——浸渍电解液后的湿膜质量(g)。

1.4.6 电池充放电性能

优选出性能较好的电纺膜,在手套箱中组装电池,将电池放在武汉力兴公司生产的电池程控测试仪上进行电池充放电性能测试。

2 分析与讨论

2.1 SEM观察电纺膜的表面形态

图1为在放大1 500倍下观察到的电纺膜的表面形态。可以看到:当纺丝液质量浓度为100 g/L时,所得纤维伴有珠丝(没有及时细化的液滴固化物)生成,这是因为当浓度较低时纺丝液的黏度相对较小,造成聚合物射流在分裂过程中一次或多次分裂的液滴来不及细化[7],纤维中间易出现珠丝;当纺丝液质量浓度为130 g/L时,珠丝几乎消失,视野内看到少量珠丝,电纺膜由大量的纤维构成;当纺丝液质量浓度为150和180 g/L时,珠丝消失,表面纤维杂乱,形成网状结构。

图1 用不同浓度纺丝液制成的电纺膜的表面形态

2.2 纤维直径

图2是放大5 000倍的用不同浓度纺丝液制成的电纺膜的电镜照片。用image-proplus图像处理软件对纤维直径进行测量,纤维直径数据见表2。可以看出,纺丝液浓度对纤维直径的影响较大,呈现出随浓度增加纤维直径增大的趋势。当纺丝液质量浓度为100 g/L时,所得纤维直径较小,分布在107~211 nm之间,平均直径为152 nm,但在高倍数SEM照片下仍能看到珠丝;当纺丝液质量浓度增加到130 g/L时,纤维平均直径为393 nm,纤维直径明显增大,且直径CV值达到21.06%;当纺丝液质量浓度为150 g/L时,纤维平均直径为446 nm,直径CV值为9.90%,纤维粗细均匀且排列杂乱无规则;当纺丝液质量浓度为180 g/L时,纤维平均直径增加到598 nm,直径CV值高达24.81%,最粗纤维直径达到991 nm,电纺膜纤维粗细很不均匀。这是因为浓度大时纺丝液的黏度和表面张力增大[8],相对于低浓度纺丝液,液滴较难形成喷射细流,易在针头处出现轻微堵塞现象,导致喷射流速减小,从而出现纤维粗细相差较大现象。由上可见,纺丝液质量浓度为150 g/L时,制成的电纺膜纤维粗细均匀,形成稳定的网状结构,且此浓度的纺丝液黏度适中,纺丝过程容易控制。

表2用不同浓度纺丝液制成的电纺膜的纤维直径

纺丝液质量浓度/(g·L-1)纤维直径/nm最小值最大值平均值CV/%100107.95211.70152.7217.02130240.24569.77393.3521.06150364.20508.01446.079.90180239.52991.18598.2124.81

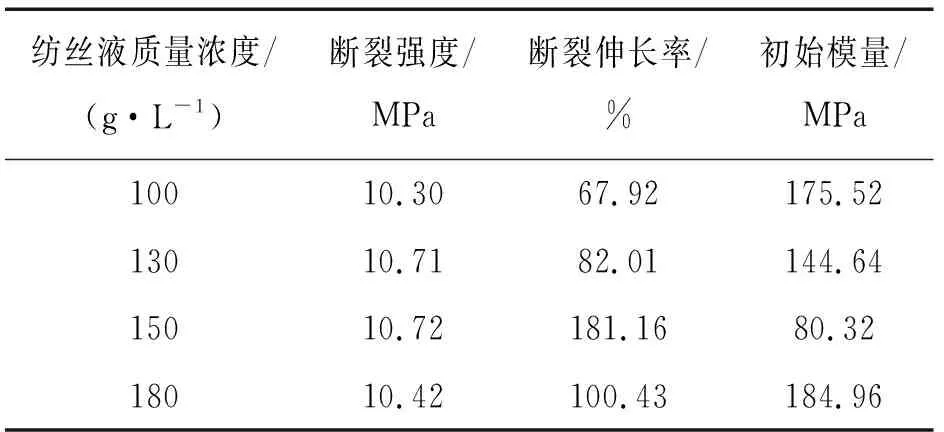

2.3 电纺膜的力学性能

力学性能测试选取厚度约50 μm的电纺膜作为试样。

由表3可以看出,纺丝液浓度对电纺膜的断裂强度无显著影响。

在相同的条件下,对厚度约为50 μm的Celgard商品膜的力学性能进行测试,测得断裂强度为42.85 MPa,断裂伸长率为4.43%,初始模量高达870.3 MPa。Celgard商品膜是聚烯烃类膜,具有良好的强度,作为锂离子电池隔膜其强度过剩。P(VDF-HFP)电纺膜的强度虽比Celgard商品膜低,但在试验中发现其强度已能满足实验室组装扣式电池的需要。今后可以采取聚合物共混或共聚、添加纳米颗粒等方法来提高P(VDF-HFP)电纺膜的强度及挺括性。

表3用不同浓度纺丝液制成的电纺膜的拉伸性能

纺丝液质量浓度/(g·L-1)断裂强度/MPa断裂伸长率/%初始模量/MPa10010.3067.92175.5213010.7182.01144.6415010.72181.1680.3218010.42100.43184.96

2.4 电纺膜的透气性

由图3可见,随着纺丝液浓度的增加,电纺膜的透气率逐渐增大。这是因为低浓度纺丝液制成的电纺膜纤维直径较小,堆积比较致密,表现出较低的透气率;随着纺丝液浓度的增加,纤维直径增大,电纺膜的透气性提高;当纺丝液质量浓度为180 g/L时,电纺膜的透气率高达565.6 mm/s,这与纤维粗细不匀亦有很大关系。在相同测试条件下,Celgard商品膜的透气率仅为3.14 mm/s。因此,P(VDF-HFP)电纺膜具有较高的透气率,纤维直径较小,具有很高的比表面积,作为锂离子电池隔膜会有较高的孔隙率和优异的离子电导率。

图3 用不同浓度纺丝液制成的电纺膜的透气率

2.5 电纺膜的孔隙率

孔隙率与纤维直径的大小有直接关系。由图4可见,随着纺丝液浓度的增大,孔隙率呈现先增大后减小的趋势。随着纺丝液浓度的增加,纤维直径增大,膜体内剩余空间减小,膜体中的纤维比表面积下降,孔隙率下降;当纺丝液质量浓度为100 g/L时,纤维直径虽然较小,但珠丝的存在造成膜体中纤维比表面积大大下降,并占据了大量的膜体空间,故孔隙率有所降低。大多数锂离子电池隔膜的孔隙率在40%~50%之间,其中有些商品隔膜的孔隙率低于30%[9]。在相同测试条件下,Celgard商品膜的孔隙率为39%。与商品隔膜相比,P(VDF-HFP)电纺膜有很高的孔隙率,最高可达85%。

图4 用不同浓度纺丝液制成的电纺膜的孔隙率

2.6 电纺膜的吸液率

电池隔膜兼具有电解质的功能,必须具备足够的吸液率以保证离子通道畅通无阻,以及具有足够的电解液贮备能力以满足电池内各种副反应所产生的电解液消耗,所以吸液率是一个很重要的隔膜参数[10]。

用不同浓度纺丝液制成的电纺膜的吸液率见图5。在P(VDF-HFP)电纺膜浸入电解液活化的过程中,电解液首先迅速充满孔隙,然后再向纤维内部的无定形区渗透,使其发生溶胀形成凝胶相,而晶区不能被电解液溶胀。因此,孔隙和无定形区是电解液的主要储存场所。无定形区的比例与材料的结晶度有关,因此在材料相同的情况下,吸液率主要受孔隙率大小的影响。由图5可以看出,吸液率呈现出与孔隙率相同的变化趋势。因用不同浓度纺丝液制成的电纺膜纤维结构上具有差异,因此吸液率不只受孔隙率大小的影响。如纺丝液质量浓度为100 g/L时,由于大量堆砌的珠状纤维结构占据了膜体中较大的空间,造成吸液率最低,仅为270%。在相同测试条件下,Celgard商品膜的吸液率为129%。

图5 用不同浓度纺丝液制成的电纺膜的吸液率

2.7 电池性能

根据以上电纺膜的测试与分析结果,遴选出用质量浓度为150 g/L纺丝液制成的性能较好的电纺膜组装电池。图6是用该电纺膜组装成的电池的首次充放电曲线。从图6可以看出,充放电曲线有着十分平坦的平台。常温下电池的放电电压为4.2 V,随着放电过程的进行,电压缓慢下降,当电压降到3.8 V后,放电曲线变陡,很快达到终止电压,这说明电池具有较高的放电电压和良好的放电平台。电池的充电容量为2.955 mA·h,放电容量为2.918 mA·h,初始充放电效率达到98.75%。

图6 电池的首次充放电曲线

3 结论

P(VDF-HFP)纺丝液浓度直接影响电纺膜的宏观形貌和纤维直径,从而影响电纺膜的力学性能、透气性、孔隙率和吸液率。研究结果表明:

(1)在静电纺丝过程中,P(VDF-HFP)纺丝液浓度较低时(如100 g/L)珠丝现象较为严重,随浓度增加珠丝现象有所减少;当纺丝液质量浓度为150 g/L时,纤维成形良好,粗细均匀,且分布杂乱,形成稳定的网状结构;而纺丝液质量浓度为180 g/L时,虽无珠丝,但纤维粗细不匀,变异系数较大。

(2)P(VDF-HFP)纺丝液的浓度对电纺膜的断裂强度影响不显著。在纺丝液质量浓度100~180 g/L范围内,制成的电纺膜强度可以满足实验室组装扣式电池的需要,其中以用质量浓度为130和150 g/L的纺丝液制成的电纺膜为好。

(3)随着纺丝液浓度的增加,电纺膜的透气率逐渐增大。

(4)随着纺丝液浓度的增大,孔隙率和吸液率均呈现先增大后减小的趋势。纺丝液质量浓度为130 g/L时,制成的电纺膜的孔隙率和吸液率最高;而纺丝液质量浓度为150 g/L时制成的电纺膜,孔隙率和吸液率略有降低。

(5)用质量浓度为150 g/L纺丝液制成的电纺膜组装成的电池具有较高的放电电压和良好的放电平台,初始充放电效率达到98.75%。

(6)P(VDF-HFP)材料是性能良好的锂电池隔膜材料。与Celgard商品膜相比,用P(VDF-HFP)材料制备锂电池隔膜,在透气性、孔隙率和吸液率方面具有绝对优势,虽然力学性能较差,但仍达到了组装扣式电池的要求。今后可加强研究,以提高其力学性能。

[1] ZHANG Shengshui. A review on the separators of liquid electrolyte Li-ion batteries[J]. Journal of Power Sources,2007,21(164):351-364.

[2] 贾庆龙,焦晓宁.PVDF静电纺锂电隔膜纤维直径预测模型及优化[J].纺织学报,2012,33(3):22-26.

[3] 张传文,严玉蓉,区炜锋,等.静电纺丝法制备锂离子电池隔膜的研究进展[J].产业用纺织品,2009,27(1):1-6.

[4] GOPALAN A L, LEE K P, MANESH K M, et al. Poly(vinylidenefluoride)-polydiphenylamine composite electrospun membrane as high performance polymer electrolyte for lithium batteries[J]. Journal of Membrane Science,2008(1-2):422-428.

[5] LI Xin, CHERUVALLY G, KIM J K, et al. Polymer electrolytes based on an electrospun poly(vinylidene fluoride-co-hexafluoropropylene) membrane for lithium batteries[J]. Journal of Power Sources,2007(2):491-498.

[6] DING Yanhuai, ZHANG Ping, LONG Zhilin, et al. The ionic conductivity and mechanical property of electro-spun P(VDF-HFP)/PMMA membranes for lithium ion batteries[J]. Journal of Membrane Science,2009(1-2):56-59.

[7] 高昆.微孔聚合物电解质的制备及其增强改性的研究[D].哈尔滨:哈尔滨工业大学,2007:56.

[8] 赵治贞.电纺制备聚偏氟乙烯超细纤维膜及性能研究[D].天津大学,2004:30.

[9] 杨军,解晶莹,王久林.化学电源测试原理与技术[M].北京:化学工业出版社,2006:115.

[10] 崔闻宇.聚合物锂离子电池隔膜的研究[D].哈尔滨:哈尔滨工业大学,2004:16.