多工况参数的汽轮机试验用蒸汽锅炉的研制

2014-09-04克雷登热能设备浙江有限公司

黄 坚 克雷登热能设备(浙江)有限公司

多工况参数的汽轮机试验用蒸汽锅炉的研制

黄 坚 克雷登热能设备(浙江)有限公司

随着汽轮机市场不断向好,各种参数的汽轮机不断开发,在其开发和出厂前均要用蒸汽进行试验,蒸汽参数和试验工况均较复杂。一般蒸汽压力要求在6.4MPa到2.5MPa范围,蒸汽量和蒸汽温度随着汽轮机的规格不同而不同。空载试验蒸汽量可在30~0.5 t/h之间,过热蒸汽温度在485~300℃范围内,加上每台汽轮机试验时都有急关汽门而关断用汽工况,造成对供汽管路和供汽设备的汽锤冲击。在其他的应用领域,如一些热动力试验、阀门试验、新能源透平制冷等都存在类似蒸汽锅炉的需求,因而设计开发出能较好地响应复杂工况参数蒸汽锅炉很有必要。

1 试验工况与要求

1)用热工况(见表1)

表1 试验汽轮机端用热工况

2)典型汽轮机(空载)试验用汽变化(如图1所示)。

图1 汽轮机空载试验用汽量

3)在保证锅炉设备安全稳定运行前提下,提供如下三种范围内的供汽:

参数一:(表1中Ι~III工况用汽)

供汽压力:6.4MPa,供汽温度:485℃,供汽量:3.6~10t/h。

参数二:(表1中Ⅸ工况用汽)

供汽压力:2.5MPa,供汽温度:350℃,供汽量:10~30t/h。

参数三:(表1中IV~VIII工况用汽)

供汽压力:2.5MPa,供汽温度:230℃~300℃,供汽量:0.4~1.5t/h。

4)锅炉结构应能适应频繁启停、经常性冷启动的试验用汽状况。

5)锅炉应具有在各种运行工况下,试验机组突然停止用汽时的安全检测和保护功能,特别是在大流量用汽(30t/h)突然关断的情况下,锅炉及整个系统能承受其产生的反冲压力。

2 锅筒式水管锅炉方案与存在的问题

2.1 锅筒式水管锅炉方案

能够响应这种蒸汽量的蒸汽锅炉的结构应该是水管锅炉,而以这种参数最直接应对的就是SZS或DZS型蒸汽锅炉。为响应不同的参数,整台锅炉的设计必须按额定蒸汽压力6.4MPa过热蒸汽温度485℃进行,蒸汽量则至少满足2.5MPa/350℃条件下30t/h,大致设计构想为:

以工况Ⅸ蒸发量D=3 0 t/h,蒸汽压力P=2.5MPa,蒸汽温度t=350℃为基准设计,配燃油燃烧器2台,一台对应出力20t/h,一台对应出力10t/ h,锅炉满负荷运行,完全容易满足工况Ⅸ的参数要求。

对于工况Ι、Ⅱ、Ⅲ,要在前述设计配套的基础上再增加一只过热蒸汽再加热燃烧器。因为负荷D=8.2t/h时过热蒸汽温度只能达到344℃,只有配再加热燃烧器,才能达到要求的460℃;同样,负荷D=3.7t/h和D=9.5t/h时,过热蒸汽温度达不到所需温度,也必须进行再加热。

对于工况Ⅳ、Ⅴ、Ⅵ、Ⅶ、Ⅷ: 压力温度参数与工况Ⅸ基本相同,但蒸发量过小,即使锅炉可以在10%的低负荷运行,但是其输出还是有2~3t/h,锅炉只能是工作于低热效率的低负荷频繁启停方式下。

2.2 存在的问题

模拟构建一个响应前述各种工况的锅炉设计方案,然而在实现过程中将碰到诸多问题。

1)一台用于汽轮机试验的SZS20-2.5/350-Y型燃油锅炉,进行到跳闸试验时,由于此种型式锅炉产汽的热惯性,使得跳闸后送来的蒸汽量还在大量增加而被压缩,到一定能量时向源端造成反向冲击,热惯性越大反冲击的能量越高;而又由于上下锅筒间汽水是自然循环,上升与下降管的介质密度差较大,这种反向冲击作用将使得上升管中低密度介质被压缩,而造成锅筒水位大辐被压低(即假水位),出现低水位报警;反之当汽轮机立即开机用汽时反压能量被快速释放时,原来被压缩的上升管内汽水密度又随之而快速释放,又造成锅筒出现超高水位报警,同样也是假水位的情况。

2)锅炉在次高压条件下工作时,由于蒸汽量太小,原来布置的蒸发热面是按30t/h设置的,即使只启动所配的10t/h燃烧器,过多的蒸发热面,必然造成过热器吸热量的严重不足,还会存在蒸发热面上的大量热量损失。在这种情况下,过热器采用独立燃烧器补充热量是必要的,但过热温度的控制存在较大难度,过热器的热偏差难以避免。

3)在试验小汽轮机,蒸汽量极低时完全靠启停炉这种非正常工作方式供汽,无法保证合格的蒸汽参数,且30t/h锅炉在10t/h低负荷下运行的热效率只有70%左右。

4)冷态启动时间长,不适宜频繁启停。

3 克雷登过热蒸汽发生器

3.1 克雷登蒸汽发生器结构

克雷登过热蒸汽发生器为单管盘管式强制循环、逆流换热、底部室燃式锅炉。

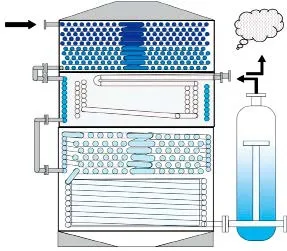

锅炉本体——盘管,由上中下三部分组成,如图2所示。给水从上部进入低温段盘管,低温段是由十几层蚊香状的盘管层叠串联而成;然后跳过中部的过热段盘管进入下部几层蚊香状层叠串联的盘管,然后进入炉膛水冷壁盘管(螺旋状密排筒型结构),产生汽水混合物,进入不受热的汽水分离器进行分离,输出99.5%的干饱和蒸汽。饱和蒸汽送入中部的过热盘管段进一步吸热,再输出过热蒸汽;分离下来的饱和水主要从下部输出到除氧器,进行热力除氧。为调节过热蒸汽的温度,从汽水分离器的下部,将饱和水引到过热蒸汽入口,利用饱和水与饱和蒸汽温度、压力相等,而焓差大的特点,实现精确调节。下半部水冷壁盘管形成的内空腔即为燃烧室。

图2 克雷登蒸汽发生器

燃烧器布置在底部,锅炉给水从顶部盘管入口注入,与烟气形成逆流,从而保证了较高的热交换效率。

3.2 克雷登过热蒸汽发生器特点

盘管结构,管子平滑,极少有变截面和分叉导致的应力集中点;受热后能自由伸缩,运行中产生的热膨胀对其影响很小,特别适应经常冷炉启动、启停频繁、突关突开的工况,抗低周疲劳性好。

因直流强制循环,没有水位显示,且无大的汽水锅筒,因而可承受特殊工业试验必须经受的、由负荷波动给锅炉带来的水位冲击和热疲劳。

因过热蒸汽采用饱和水从过热盘管入口送入减温,利用中间点温度前馈控制,过热盘管段将不会有超温的可能,过热受热面安全性得以保证。

因单管直流逆流换热的结构形式,体积小,便于模块化,并且安全与节能效果非常显著。

3.3 可以满足汽轮机空载试验要求

从克雷登过热蒸汽发生器的结构特点,可以较好地响应试验工况的需要,并克服本文“2.2”所述的大部分问题。但是如果这种锅炉也做到单台30t/h,不同负荷的调节也将存在问题,如果把各种工况拆分成3台10t/h的模块,利用上位机进行联动控制,由此提出系统的模块化解决方案。

根据不同锅炉的结构特点可以看出,如果双锅筒式锅炉也拆分成模块式,前述“问题一”和“问题四”仍然存在;“问题二”可以缓解部分热效率低的问题,但是补热的燃烧器仍然需要配置,不同工况的热偏差仍然存在;“问题三”可以通过另配一台单独的小锅炉而把问题解决掉;如果真的做成模块式还会因其体积而使得锅炉房面积大为超出,系统的控制将变得更加复杂。

4 响应试验要求的模块化蒸汽锅炉系统

4.1 系统构想

为满足试验需要,以三套蒸汽发生器模块化组合成一台套30t/h过热蒸汽锅炉(型号可以暂定为EO3M-2786/6.4/485),在克雷登独有的蒸汽发生器系统技术的基础上,依托可靠的自动控制,在这一台套锅炉上分别实现表中工况Ι、Ⅱ、Ⅲ、Ⅸ,向试验汽轮机端供应规定参数的过热蒸汽。为避免大马拉小车,使蒸汽发生器运行更为稳定可靠,针对工况Ⅳ、Ⅴ、Ⅵ、Ⅶ、Ⅷ参数,配置一台出力1.5t/h型号为EO-126/2.5/300的小型蒸汽发生器(额定蒸汽压力2.5MPa蒸汽温度300℃)。

工况Ι、Ⅱ、Ⅲ均由锅炉三个蒸汽发生器之一的EO-946/6.4/485型过热蒸汽发生器来实现,由于是直流锅炉,因而可以很方便地通过给水量、燃料量与供风量的调节来满足不同参数下蒸汽的输出。

工况Ⅸ可以将该台锅炉的三个蒸汽发生器全部投运,由于直流锅炉蒸汽压力取决于出口背压,柱塞式给水泵则可通过变频器调节给水,这样,三个蒸汽发生器的供汽既独立控制、单独运行,又可以方便地实现并网,在模块式的上层设置上位机进行监视,从而满足管网不同用汽需要。

工况Ⅳ、Ⅴ、Ⅵ、Ⅶ、Ⅷ均小于1.5t/h且大于0.3t/h(即1.5t/h的20%),若小于此数值,也可以通过启停来适应工况变化。

本方案的亮点在于,通过燃烧、给水产汽与送风的各自分解,化繁为简、化整为零,将原本复杂的工况因为各司其职、主线清晰明了、调节比例合适而变得极易操控,即响应快速、控制平稳、操作简便。真正达到保证锅炉及整个系统运行不仅安全可靠、并且节能,最终满足工况的需要。

4.2 锅炉规格与相关设计

● 4.2.1 锅炉规格参数(见表2)

表2 锅炉规格与参数

● 4.2.2 相关设计说明

方案的关键在于EO-946/6.4/485型过热蒸汽发生器模块要能满足工况Ι、Ⅱ、Ⅲ的供汽要求,还要满足工况Ⅸ时输出10t/h、2.5MPa/350℃蒸汽。由于其为存在过量水的直流锅炉,水量和燃料量可以随参数不同而方便调节。虽然三个10t/h模块设置成完全相同的盘管,但运行不同的参数,都可以通过水/燃料量的调节整定到要求的输出。例如:锅炉按10t/h 、6.4MPa/485℃设计,降压到10t/h、2.5MPa/350℃运行通常带来的问题,汽水蒸发的加热段将增加,导致的结果是蒸发量可能不足,但直流锅炉原本没有明确的蒸发段和过热段的区分,蒸发加热不够部分就可以在原来的过热段内继续蒸发,系统中用饱和水减温正好补充这一部分的蒸汽量;再就是核算降压下设计的受热面,当受热面布置足够,一般通过调节燃料量和给水量的供给便可得到补偿。根据计算结果表明,降压到2.5MPa后,经过在过热段内继续加热,过热的蒸汽出口温度满足350℃的过热要求。两种工况下的热工数据见表3,其他各种工况经校核均能满足要求。

表3 两种工况的热工数据

4.3 优化比较

● 4.3.1 安全

全盘管对接的结构,承压裕度大,水侧无爆炸的危险;不结水垢,不会发生氧腐蚀;过热热面也因特殊的减温方式不会超温。

燃烧控制可靠,燃烧控制件配有美国FM、UL安全认证。无回转烟室烟道,没有引风机、烟气侧也无爆炸危险。

系统所选用进口国际知名品牌阀门、仪表,自控系统能避免运行无误操作,设计选型充分考虑操作的安全性。

系统连接、焊接工艺、无损检测,均按30年使用寿命考虑,所以管系可靠。

● 4.3.2 工况响应性好

能很好地响应各种特殊工况要求,并且在相应工况下具有很好的自动调节性能。

设备能较好地适应非连续工作频繁启停的用汽需要,启动升压升温较双锅筒式锅炉快很多。

● 4.3.3 节能、环保

满负荷时热效率92%,低负荷时可达94%。若仅按出力10t/h,每天4h/d和出力3t/h,每天3h/d计算较91%双锅筒锅炉节约燃油100kg/d,年计节油25t。如加上5~7min启动工期每年节省的费用以百万计,对于先期投资的费用仅需5-6年即可回收。

● 4.3.4 启动快

此蒸汽发生器启动快,10多分钟即可进入额定供汽状态,能大量节省燃料、工时、减轻劳动强度。

模块化配置可以同时进行三种不同工况的测试,如图3所示,可提高测试效率。

图3 三种工况同时测试

三条管线可同时进行测试,而单台双锅筒锅炉只能同时进行一种测试。

5 结束语

本文就多种蒸汽参数和特殊工况要求进行了初步的探讨,寻求以克雷登模块化锅炉系统较好地解决这种要求,阐明这种蒸汽锅炉系统在此类工况参数复杂、启停频繁的试验用蒸汽方面的固有优势,也为解决类似问题提供了一个较好的范本。

1 刘复田.中国锅炉压力容器安全.对克雷登锅炉安全与节能的分析.2004,4

2013-08-29)