基于模糊数学方法的门式起重机风险评估研究

2014-09-04应法明陈勇鑫孙亚良滕欣定

应法明 陈勇鑫 孙亚良 滕欣定

(绍兴市特种设备检测院 绍兴 312071)

基于模糊数学方法的门式起重机风险评估研究

应法明 陈勇鑫 孙亚良 滕欣定

(绍兴市特种设备检测院 绍兴 312071)

本文采用模糊数学方法对门式起重机潜在风险因素(腐蚀、裂纹、强度及变形)导致的金属结构破坏进行风险评估。从主梁和支腿两个角度出发,建立了不同金属结构风险影响因素为子系统的多层次评判系统。该方法方便了门式起重机的综合安全风险评估,为提高其安全性能提供了方向。

门式起重机 模糊数学 专家系统 风险评估

随着现代工业的发展、生产规模的扩大以及自动化程度的提高,门式起重机在现代化生产过程中的作用越来越大,如已经被应用于港口码头、铁路车站和工业生产等众多领域。同时该类起重机的事故也频频发生,如何降低风险,保障人们安全生产,显得尤为重要。

近年来,人们已将风险分析应用于船舶与海洋工程、航天工程、环境工程等诸多领域[1-3],而起重机的风险评估,研究尚少。

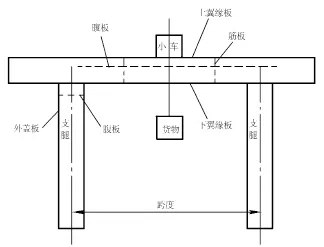

图1 门式起重机的金属结构

本文采用模糊数学方法对门式起重机金属结构进行风险评估,其结构如图1所示。在风险评估系统中,结合该类起重机风险因素的特点,建立了不同金属结构风险影响因素为子系统的评判体系,从门式起重机的主梁和支腿两个角度出发:(1)对于主梁而言,分别讨论腐蚀、裂纹、强度及变形对主梁上翼缘板、下翼缘板、腹板及隔板的影响;(2) 对于支腿而言,分别讨论腐蚀、裂纹对支腿外盖板和腹板的影响,由于支腿的强度和变形对其影响较小,在本文中暂不考虑。研究表明:将模糊综合评判法应用于门式起重机金属结构的风险评估中,可以定量地反映出整体金属结构风险程度;借助工况最不利点的概念,通过分析得出应力非常集中、裂纹最容易出现的部位。

1 起重机金属结构风险评估系统

1.1 起重机的风险影响因素分析

影响起重机结构风险的因素主要有以下四个方面:

1)腐蚀影响因素。起重机长期工作在户外环境中,由于发生化学和电化学作用而引起的破坏,产生腐蚀现象。

2)裂纹影响因素。随着使用年限的不断增加,起重机的金属结构会在载荷作用下会产生疲劳裂纹。

3)强度影响因素。在工程使用中,必须保证在起重机上施加的应力小于其规定的载荷强度,否则会出现构件的损坏现象。

4)变形影响因素。起重机工作时,主梁应该具有足够的强度、刚度和稳定性。

1.2 模糊控制的数学原理

模糊数学是用精确的数学方法处理无法用数字来描述的模糊概念或事物。具体地说,模糊综合评价就是以模糊数学为基础,应用模糊关系合成的原理,将一些边界不清、不易定量的因素定量化,从多个因素对被评价事物隶属等级状况进行综合性评价的一种方法,其步骤如下:

1)确定评价对象的因素领域。

有m个评价指标,表明对被评价对象从哪些方面来进行评判描述。

2)确定评语等级论域。

评语集是评价者对被评价对象可能做出的各种总的评价结果组成的集合V:

3)多因素模糊评价。

利用合适的合成算子将矩阵A与模糊关系矩阵R合成得到各评价对象的模糊综合评价结果向量B。R中不同的行反映了某个被评价对象从不同的单因素来看对各等级模糊子集的隶属程度。用模糊权向量A将不同的行进行综合,就可以得到U。该被评价对象从总体上来看是对各等级模糊子集的隶属程度,即模糊综合评价结果向量B。

模糊综合评价的模型为:

其中bj(j=1,2,…n)是由矩阵A与R的第J列运算得到的,表示被评级对象从整体上看对V等级模糊子集的隶属程度。

1.3 计算风险度W

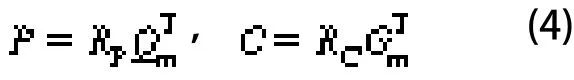

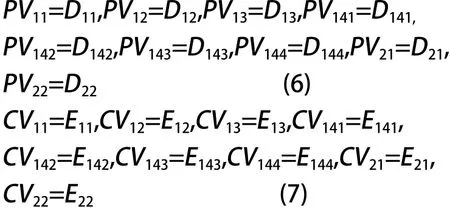

假定风险概率评判等级(q1,q2,…qm)评判语句、风险影响等级(g1,g2,…gm)评判语句的权重系数分别为Q={q1,q2,…qm}、G={g1,g2,…gm},则风险事件发生的概率、风险事件影响的概率分别表示为:

式中:

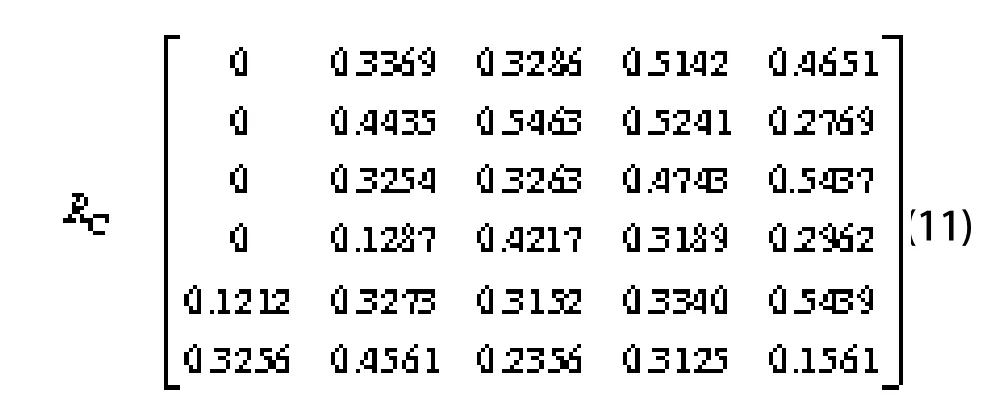

RP——风险发生概率隶属度矩阵;RC——风险影响隶属度矩阵;根据式(4)可以得到风险度W:

1.4 风险等级划分

在起重机金属结构相应因素风险值得到后,应对风险水平作出定性判断,即给出起重机金属结构风险等级,从而定性判断其相应因素的风险程度。常用的风险等级划分为5个等级:较低级(0~0.2)、低级(0.2~0.4)、较高级(0.4~0.6)、高级(0.6~0.8)和很高级(0.8~1.0)。

2 门式起重机风险评估系统的典型应用

2.1 研究对象选取

本文选取通用门式起重机械,型号为MDG20/5-32,使用寿命为8年,制造单位为绍兴麒龙起重机械有限公司。组织笔者单位10名起重机专家对该台起重机进行风险评估,建立金属结构整体风险框架图,如图2所示:

图2 门式起重机金属结构整体风险框架图

图2中,V为门式起重机金属结构整体风险;

1)对于主梁而言:V1为主梁金属结构破坏;V11为由于腐蚀导致主梁金属结构破坏;V11i(i=1~4)为由于腐蚀导致主梁金属上翼缘板、腹板、筋板、下翼缘板结构破坏;V12为由于裂纹导致主梁金属结构破坏;V12i(i=1~4)为由于裂纹导致主梁金属上翼缘板、腹板、筋板、下翼缘板结构破坏;V13为由于强度导致主梁金属结构破坏;V13i(i=1~4)为由于强度导致主梁金属上翼缘板、腹板、筋板、下翼缘板结构破坏;V14为由于变形导致主梁金属结构破坏;V141为由于波浪变形导致主梁金属结构破坏;V1411为由于波浪变形导致主梁上翼缘板金属结构破坏;V1412为由于波浪变形导致主梁腹板金属结构破坏;V142为由于偏斜导致主梁金属结构破坏;V1421为由于偏斜导致主梁上翼缘板金属结构破坏;V1422为由于偏斜导致主梁腹板金属结构破坏;V143为由于主梁下沉导致主梁金属结构破坏;V144为由于水平弯曲导致主梁金属结构破坏。

2)对于支腿而言:V2为支腿金属结构破坏;V21为由于腐蚀导致支腿金属结构破坏;V211为由于腐蚀导致支腿外盖板金属结构破坏;V212为由于腐蚀导致支腿腹板金属结构破坏;V22为由于裂纹导致支腿金属结构破坏;V221为由于裂纹导致支腿外盖板金属结构破坏;V222为由于裂纹导致支腿腹板金属结构破坏。

在本文中,由于该台起重机经过仔细检验,发现在主梁和支腿的连接焊板靠近主梁侧出现约20mm*30mm的裂纹缺口,所以本文中重点讨论裂纹对该门式起重机的影响。

首先,由10名专家评判得到该门式起重机的可靠性结果,见表1。而对于其他影响因素Vij可参考文献[4]。其次,以可靠性分析得到的结果为参考依据,由专家评判得到该门式起重机的金属结构风险概率隶属矩阵Dii和风险影响隶属度矩阵Eii:

表1 专家评判可靠性结果

其中P表示概率,C表示影响程度;Dij(i=1,2;j=1~4)和Eij(i=1,2;j=1~4)分别为专家评判得到的该门式起重机金属结构风险概率隶属度矩阵和风险影响隶属度矩阵。

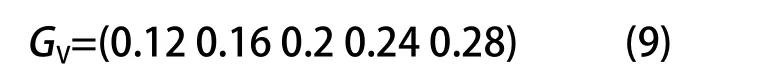

然后,给出不同等级下因素的风险概率权重系数QV,见式(8):

给出不同等级下因素的风险影响权重系数GV,见式(9):

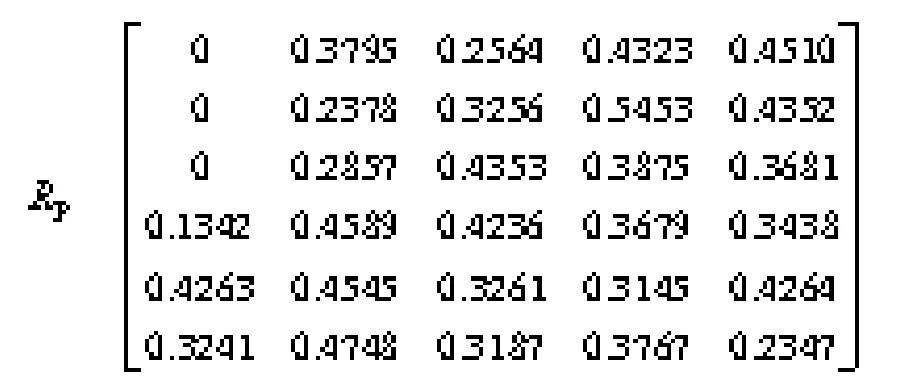

最后,通过计算,可以得到腐蚀、裂纹、强度、变形的概率隶属度矩阵RP:

通过计算,可以得到腐蚀、裂纹、强度、变形的概影响隶属度矩阵RC:

将上述结果代入式(4)和式(5),利用Matlab软件计算得到该门式起重机的金属结构风险度W=PTC=0.7173,由风险评判等级可以得出该起重机风险程度高,需要进行相应的整改和修复。

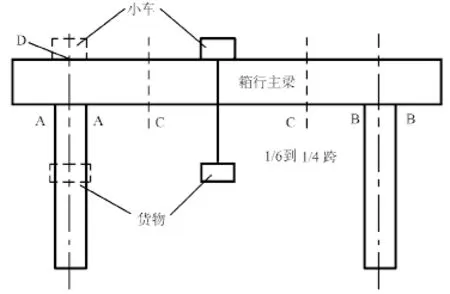

2.2 工况最不利点

门式起重机金属结构工况最不利点:在工况为满载起重小车位于主梁跨中或位于悬臂段时,起重机大车运行制动的同时,吊载下降制动时,为最不利的载荷状态,即为应力集中点,如图3所示:1) 满载位于主梁跨时,A-A,B-B,C-C点为工况最不利点;2)满载位于悬臂段时,D点为工况最不利点。

图3 工况最不利点

2.3 裂纹产生的原因

1) 图3中,当载荷在跨中或悬臂端时,上述工况最不利点部位受力状况较复杂,有弯曲应力、剪切应力和焊接应力等。既要承受起升载荷和自重载荷引起的弯曲应力和剪切应力,同时又受运行的侧向载荷,大、小车制动惯性载荷和风载荷等作用,局部合成应力较大,故此部位应力集中点极易产生疲劳破坏。

2) 制作时接缝间隙过大或下翼缘板局部未开坡口,焊缝质量不高,焊接残余应力过高及钢板母材本身局部质量不高而引起的。

2.4 可行性修复

通常利用焊接和焊缝加固的方法修复裂纹。修复后,再利用上述评估方法,发现该金属结构风险度降低了,其值W=PTC=0.2036。

3 结束语

本文采用模糊数学方法综合评判了门式起重机金属结构风险,分别从主梁和支腿两个角度出发,研究腐蚀、裂纹、强度及变形这四个风险因素对其金属结构的影响,宏观上反映了金属结构潜在风险,整体上把握了金属结构的风险程度,更加直观地掌握其风险情况,从而保证该类起重机金属结构的安全使用。引入工况最不利点的概念,通过分析得出应力非常集中、裂纹最容易出现的点,这也是起重机检验检测工作的重点。

1 杜勇,王文辉.水环境安全与风险评估研究[J].安徽农业科学,2013,41(32):12703~12704.

2 尤庆华,陈杰,胡甚平,等.集装箱船舶顺流靠泊风险评估与操作要领[J].中国航海,2013,36(4): 143~146.

3 孙璐.基于模糊综合评价法的航天型号项目风险评估[J].航天工业管理,2012(6):12~18.

4 李波.桥式起重机金属结构风险评估及其可靠性分析[D].上海:上海交通大学,2010.

Study on Gantry Crane Risk Assessment Based on the Fuzzy Mathematics Method

Ying Faming

(Shaoxing City Special Equipment Inspection Institute Shaoxing 312071)

Fuzzy mathematics method is adopted to conduct risk assessment on the structure damage caused by potential risks such as corrosion, crack, strength and deformation of the metal structure of gantry crane.On beam and legs, the multi1evel judgment system with the subsystems of different metal structure damages of gantry crane is established.This method facilitates the comprehensive securi

ty risk assessment of the gantry crane, to provide guideline for improving its safety performance.

Gantry crane Fuzzy mathematics Expert system Risk assessment

X941

:B

167 3-257 X(201 4)1 2-4 3-04D O I: 1 0.396 9/j.i s s n.167 3-257 X.201 4.1 2.012

应法明(1985~),男,硕士,工程师,检验员,从事特种设备检验检测。

2014-06-15)