新型复合式高炉风口的研制

2014-09-04万旭伟卢献忠杨彦芳范晓明

万旭伟,卢献忠,杨彦芳,钟 毅,范晓明

(1.武汉钢铁重工集团有限公司,湖北武汉 430083;2.武汉钢铁(集团)公司研究院,湖北武汉 430080;3.武汉理工大学,湖北武汉 430070)

1 问题的提出

高炉送风风口是高炉冶炼生铁生产中的一个关键备件。其工作环境严峻,属于连续工作而且无法在使用中检修更换,一旦破损,将给生铁产量、质量和焦比等带来不利的影响。如果风口寿命低,不仅备件费用增加,焦耗增加,而且高炉休风率增加,经济损失很大。因此,风口破损以及风口寿命一直是炼铁界关注的一个重要课题,提高风口寿命对炼铁企业和国民经济具有重大的经济效益[1]。

影响高炉风口寿命的因素很多,如风口结构、冷却强度、制作质量等。一般认为,高炉风口破损的主要形式是熔损、龟裂和磨损[1~3]。整铸铜风口是一种重要的高炉风口,但是,在生产使用中往往存在以下问题:①风口铜含量不高(97.5%~98.5%),热导率不高;②整铸铜风口易产生气孔、夹渣、粘砂等缺陷,尤其是内腔易粘砂,导致风口传热差,头部易烧坏;③整铸铜风口壁厚尺寸精度不易控制,容易导致铸造缩松等缺陷和使用中导热不均导致龟裂等缺陷。鉴于整铸铜风口的质量现状,作者基于长期的工程实践经验,借鉴国内外先进的高炉风口制备技术,针对整铸铜风口出现的问题,研发了一种新型复合式高炉风口。本文将简要介绍其技术特点和生产应用情况,但愿对促进高炉风口寿命的提高有所裨益。

2 新型复合式高炉风口的主要特点及技术要求

2.1 主要特点

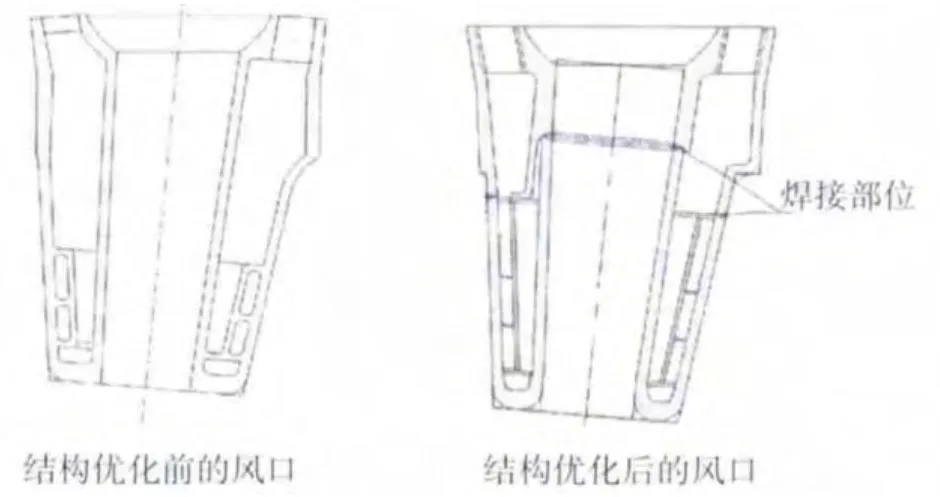

(1)整体结构优化。新型铜风口为复合式结构,采用铸造本体和热挤压帽头(含钢制导流器)组装焊接加工而成。结构优化前后的风口示意图见图1。

图1 结构优化前后的风口示意图

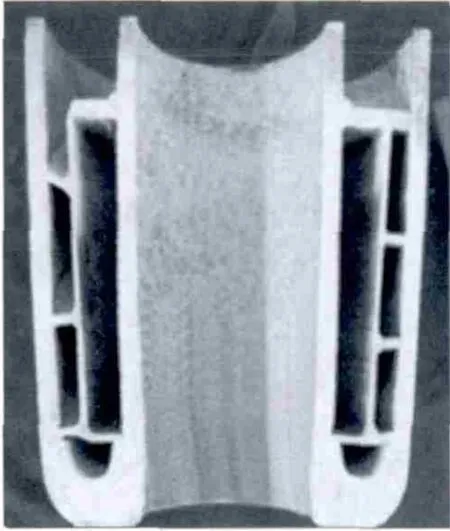

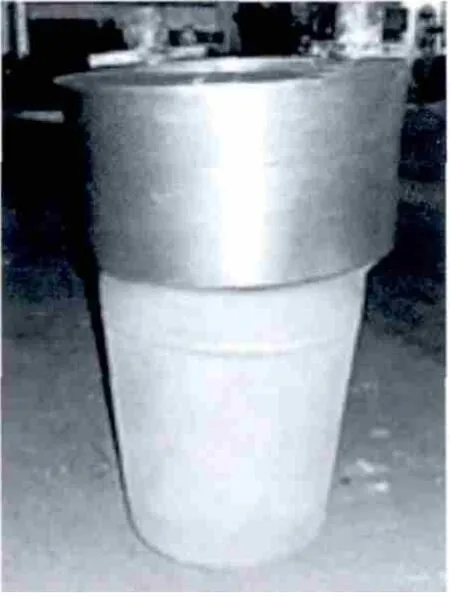

新型风口的后端本体和前端帽头实物照片分别如图2和图3所示。

图2 后端本体铸件

图3 前端帽头

(2)水道结构。复合式风口的前端帽头采用贯流式螺旋封闭水道(见图4),使其内部水流通道结构更加科学合理,尺寸严格控制在设计公差范围内,确保流量、压力、压损等参数满足技术要求,可大大提高冷却效果与使用寿命。而贯流式风口和类似的高压水冷铜管螺旋风口由于冷却强度大,很少被烧坏,主要破损形式是磨损和开裂,对这类风口的研究重点在防止磨损方面和提高风口制造质量上。因此,为了提高风口表面耐磨性,作者曾采用表面合金共渗处理,但由于共渗层较薄,其使用效果不太明显。目前,通过课题组技术攻关,成功采用自动堆焊耐磨合金,其堆焊层可达到5 mm以上,大大提高了其表面耐磨性。

图4 风口水道结构剖面图

2.2 技术要求

新型复合式风口的主要技术指标如下:

化学成分:帽头成分要求w(Cu)≥99.95%;本体w(Cu)≥98.5%。

导热率:室温时 λ≥375 W/m·K;100℃时 λ≥360 W/m·K;200℃时 λ≥350 W/m·K;300℃时 λ≥350 W/m·K;400℃时λ≥340 W/m·K。

风口压力试验:压损试验,在水流量35 m3/h和进水压力1.6 MPa条件下,进出口水压力差允许范围为 0.45~0.65 MPa;耐压试验,同时加压 2.0 MPa,密闭保压30 min,无渗漏、无冒汗为合格。

3 复合式高炉风口的制备过程及质量控制

经过攻关试制,新型高炉风口的主要生产流程如图5所示。

(1)风口后端本体铸造

图5 新型高炉风口的生产流程图

采用金属冷型铸造工艺制备风口本体。铜液的熔炼设备为中频感应电炉,配合真空处理室的真空除气处理,有效地控制铜液的氧化、夹杂和气体含量,提高铜液的纯净度,确保了风口的致密度和导热性能。由于风口采用了复合型结构,有效地简化了本体制造工艺。

(2)前端帽头成型

采用热挤压成型,其金相组织相比冲压成型、锻压成型和铸造成型更加细密、均匀,导热率、抗拉强度、延伸率等综合机械性能更高。各种工艺成型帽头的性能详见表1。

表1 各种工艺成型帽头的性能

(3)风口焊接组合

风口焊接采用惰性气体保护自动焊接工艺。焊接设备采用芬兰进口的KB500型自动送丝氩弧焊机和一套半自动焊接设备,有效解决了焊接设备和焊接性能不高的问题;同时还采用一台130 KW电加热炉,解决了煤气加热温度不均、不够和氧化严重的问题。

通过逐步完善焊接工艺,对焊接V型坡口尺寸、焊接速度、温度、电压、电流、转速、氩气流量及焊接前的组装等相关参数进行明确的工艺界定与要求。通过不断生产实践,焊接质量稳步提高,目前焊接合格率达到98%左右。

(4)风口加工特点

针对风口多维加工的特点,通过设计并定制一台风口加工专用机床,集配合面加工、球面加工和进出水孔加工为一体,充分提高风口尺寸加工精度,确保风口机械加工一次成型,同时也大大提高了风口加工效率。

按上述工艺制备的成品风口如图6所示。

图6 新型复合风口成品

(5)产品质量控制

首先对铸造的风口本体毛坯打压测试,对于满足要求的坯件进行热挤压帽头的焊接,焊接后的坯件再进行打压测试,最后对成品风口按技术要求进行水压试验检测。

4 新产品试用结果

采用新结构、新工艺制备的新型高炉风口的机械性能更优,抗烧损、耐磨损能力强,已陆续安装在武钢各类高炉上使用,上炉使用9个月以上未出现质量缺陷,效果良好。目前使用状况明显优于整铸结构型式的风口。使用结果表明,新型复合式高炉风口工艺基本成熟,可以批量使用。

[1]张凤起,蒋汉华,韩玲.我国高炉风口破损状况的调查及改进意见[J].炼铁,1993(1):38-40.

[2]金国范.高炉风口表面处理的发展[J].世界钢铁,1993(1):21-25.

[3]丁玉龙,杨天钧,刘淇,等.高炉风口破损数据分析及损坏机理的研究[J].炼铁,1994(1):6-10.