WD615气缸盖渗漏缺陷分析

2014-09-04乔进国王安家李孝艳鲍俊敏

乔进国,王安家,李孝艳,鲍俊敏

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

气缸盖是发动机的关键部件之一,气缸盖自身带有燃烧室、进气道、排气道、冷却水腔等,内腔结构极其复杂,壁厚不均匀。铸件技术要求高,铸件极易出现气孔、缩松等缺陷,给铸造工艺设计带来很大难度[1]。渗漏缺陷一般在气缸盖加工完成后的气密性试验工序发现,造成的废品损失大。

1 生产条件

图1 WD615气缸盖铸造三维模型

WD615气缸盖毛坯质量20 kg,一箱6件,砂芯采用潮模砂工艺,除水夹层芯用耐高温覆膜砂外,其余砂芯全部采用冷芯盒工艺,图1所示为铸造三维模型。WD615气缸盖材质为HT250,采用 35 t/h长炉龄热风水冷富氧冲天炉与80 t工频电炉双联熔炼工艺,铸件本体硬度要求HB190~240。气缸盖加工完成后打压进行气密性试验,加压压强为 0.4~0.6 MPa,加压时间 60 s。

2 原因分析

WD615气缸盖渗漏位置位于缸盖侧壁,如图2所示,该位置壁厚10 mm,且位置非常集中,渗漏废品率达到1.1%。渗漏缺陷在加工单位气密性试验工序发现,是加工的末端工序,造成的废品损失大。取样化验成分,均符合工艺要求,MAGMA模拟软件分析缸盖此部位也不易出现缩松缺陷。

图2 WD615气缸盖漏水位置示意图

对WD615缸盖渗漏位置进行解剖,如图3所示。割取渗漏位置缸盖本体,用扫描电镜观察,图4所示即为缺陷部位扫描电镜图片,图片中孔洞类缺陷造成气缸盖压力试验过程中渗漏。

图3 WD615气缸盖解剖图

图4 WD615气缸盖漏水部位扫描电镜图片

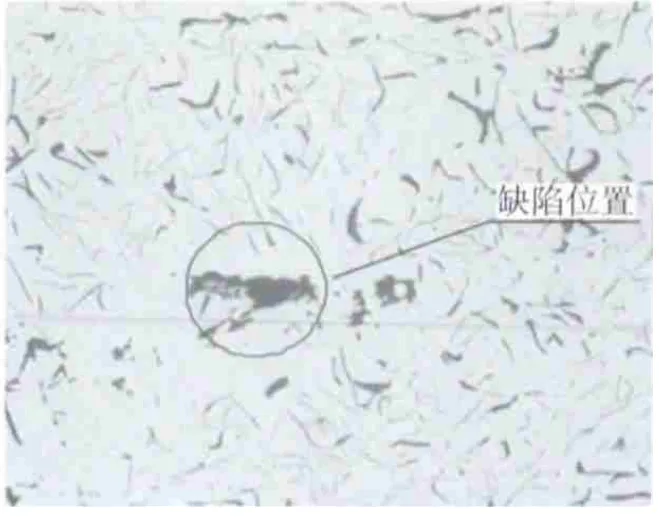

割取渗漏位置缸盖本体抛光,用金相显微镜观察,金相组织为石墨A型,片长4级,珠光体98%。孔洞的周围石墨数量明显偏少,脱碳现象明显,如图5所示。

图5 WD615气缸盖漏水部位金相组织

图6 WD615气缸盖渗漏部位扫描电镜图片

从孔洞处断开试样,用扫描电镜观察缺陷断面,如图6所示,标识区域内为缺陷组织,周围为正常灰铸铁断口组织。孔壁形貌特点为:孔壁表面呈现凹凸不平,起伏犹如丘陵,不如肉眼观察下那样平滑,有刚露头的乳状枝晶晶芽,但枝晶不发达。同扫描电镜观察下的晶间缩松孔壁表面相比较,两者表面粗糙度有显著的不同。晶间缩松的孔壁表面是由向三维空间发展明显的枝晶露头形成的。这些枝晶纵横交叉,它们之间则是众多的缩松孔洞,结果使晶间缩松孔壁表面十分粗糙,不同于气孔孔壁。缩孔或缩松是铸铁件常见的缺陷,一般产生在铸件的热节部位[2]。

将缺陷部位放大,如图7所示,可见缺陷部位表面均匀分布着一层黑色膜状物质,能谱分析发现为一层石墨膜,如图8所示。

图7 WD615气缸盖渗漏断面扫描电镜图片

综合上述两方面特征,我们判断该缺陷为气孔缺陷,而不是缩松缺陷,该气孔缺陷为氢气孔还是氮气孔,还难以准确得出结论。借助于扫描电镜观察气孔孔壁表面的微观特征,有助于了解气孔性质及其形成机理,从而能对铸件缺陷类别作出正确的判断,以能有效地防止气孔缺陷。

图8 WD615气缸盖漏水缺陷部位能谱分析

3 解决措施

通过采取下述措施,WD615气缸盖侧壁渗漏率降低到0.3%以下。

(1)炉料要干净和干燥,炉料中尽量避免携带水分、油脂、铁锈、铝锈等含氢材料。

(2)控制炉料中的废钢用量不超过70%。在正常情况下生铁锭本身的含氮量并不高,而废钢的含氮量则显著地高于生铁锭。

(3)生产中应选用低氮增碳剂,在采用电炉熔炼时,由于废钢配比增加,增碳剂的加入量也随之增加,增碳剂中所含的氮也会溶入铁液,。

(4)浇注包使用前必须烘干,浇注前用铁液烫包至红热状态。

(5)严格控制潮模砂水分。因为在浇注后,在金属液作用下,铸型中的水分迅速蒸发并与金属液中的某些组元反应。

Me为能和水蒸气反应的元素,Fe-C合金中的Fe、C、Si、Mn、Al等都能与 H2O(g)发生反应,生产相应的氧化物和H2[3]。

(6)制芯过程中,严格控制树脂加入量。树脂含氮量过高容易引起氮气孔,用酚醛树脂覆膜砂制芯或酚醛尿烷树脂造型也会产生氮气孔,这是因为酚醛树脂覆膜砂所用固化剂的乌洛托品中含有NH2。酚醛尿烷树脂中的聚异氰酸酯的基本化合物为NCO,其中N和C结合力弱,在浇注时形成分子状态的H2,它易从铁液中向砂型外逃逸。但是,聚异氰酸酯在潮湿的环境下使用时,NCO与水发生强烈反应,产生如下式所示的NH2。

对于酚醛尿烷树脂中的聚异氰酸酯,在潮湿的环境下使用时,NCO与水强烈反应,产生NH2,则要确保聚异氰酸酯容器的密封,减少它与空气的接触[4]。

(7)浇注过程中采用含锆孕育剂随流孕育处理。

4 结论

(1)采用金相显微镜及扫描电镜分析发现,气孔缺陷导致WD615气缸盖侧壁渗漏。

(2)借助于扫描电镜观察铸件孔洞类缺陷孔壁表面的微观特征,有利于对铸件缺陷类别作出正确的判断。

[1]中国机械工程学会铸造分会.《铸造手册》第4卷:造型材料[M].北京:机械工业出版社,2002.

[2]谭昌发,田迎新.铸铁件缩孔和缩松缺陷防止方法及应用实例[J].现代铸铁,2012,(1):61-64.

[3]安阁英.铸件形成理论[M].北京:机械工业出版社,1990.6.

[4]金仲信.灰铸铁件的氮气孔及其防止[J].现代铸铁,2005,(1):52-55.