湿型砂处理工艺设备的创新理念与改进升级

2014-09-04李玉青吴殿杰

李玉青,吴殿杰

(1.长春职业技术学院,吉林长春 130000;2.机械工业第九设计研究院有限公司,吉林长春 130011)

1 湿型砂处理工艺应用现状

1.1 湿型砂工艺路线的确定

目前,湿型砂工艺是以石英砂+粉料(膨润土,煤粉,淀粉,微粉)+水,按一定比例混制而成,并达到型砂工艺要求。目前流行的工艺路线基本如下:

落砂—磁选—筛分—测湿、测温—加水冷却—一次粉料、水加入—预混—调匀—测温、测湿—称重定量— 二次粉料、水投入—终混—水分、紧实度(CB)在线测定—松砂—造型线。典型布置见图1为某发动机铸造厂为两条气冲线配套的能力为220 t/h的砂处理系统图。

图1 某发动机铸造厂220 t/h砂处理系统图

砂处理工艺对铸件产量和质量至关重要,在大批量流水生产条件下,型砂周期性循环使用,必须重视反复使用过程中型砂性能的变化规律,力求选择好的处理工艺和设备,依靠逐级多点检测并自动控制。目前,国内如一汽二铸厂采用两套200 t/h的砂处理单元,分别配有美国辛普森22G高效混砂机和连续双盘冷却器。哈东安发动机公司和天津内燃机等进口日本新东SSD砂处理系统,回砂采用测温加水(MIA)和测湿加湿(MIC)及型砂成形性控制仪,配以先进的检测系统向静压线提供合格的型砂。图1是通用东岳动力为两条气冲线配套的砂处理系统(两台德国GFD新型转子高效混砂机)能力为220 t/h,整个砂处理系统以塔式布置在一个24 m×24 m×25 m的空间内。

1.2 湿型砂传统处理三部曲

目前,由于高效大型斗提机的应用使得湿型砂处理系统较多采用塔式叠加布局,塔式布局工艺设备可以直接衔接,这里我们将这种常规传统的砂处理过程称为“三步曲”。

第一步曲:旧砂工艺处理单元:关键单元,破碎、筛分一般分别采用振动落砂机和落砂滚筒筛、悬挂磁选和头轮磁选。

第二步曲:旧砂冷却缓冲处理单元:测湿增湿测温增湿、冷却,这一过程是获得优质型砂至关重要的一步,通常设置具有一定时间储存缓冲砂量的旧砂缓冲储存调匀斗,一般3~4 h砂量或更多的中间储存斗。旧砂储存量大,周转次数少,性能稳定。多个调匀斗采用依次进料和同时出料可保证多个时段的旧砂预混均匀,使旧砂有效粘土及煤粉含量、水分、温度等成分和性能波动最小,型砂性能易于稳定控制。

第三步曲:配料终混单元:以混砂机为核心的配料、称量、混制单元。混砂机配有量程不同的微机配料秤对旧砂、粘土、煤粉、微粉(淀粉或收尘)、水分称量配入型砂,保证铸件光洁度、型砂韧性和流动性、透气性和收尘中有效成分的回收。

2 砂处理流程经济适用理念的建立

针对传统砂处理流程的“三步曲”,国内铸造工作者如常州法迪尔克对大批量流水作业的砂处理工艺进行大量的研发投入,根据砂处理“冷却、混砂、检测”三要素成功研制出系列新型RFD多功能双盘冷却器、MXC变频冷却混砂机/RTM变频混砂机、RTC型砂在线检测仪等集约节能型现代装备,这就为改变原本采用传统“三步曲”工艺的生产企业实现工艺优化改革提供了更新的理念与和合理化的布置。其特征是变“三步”为“两步”,布局紧凑、工艺过程合理,废品率降低90%,膨润土费用节省50%,节省电能11.4%,见图2。

图2 传统常规“三步曲”集约为“两步曲”

2.1 砂处理流程经济适用理念研制背景

通过对目前国内部分湿型砂处理系统进行初步统计,以100 t/h湿型砂砂处理系统作为依据,汇总了以下三种配置现状如下。

2.1.1 现状与方案A:沸腾冷却床+高速固定转子混砂机

(1)优点:设备投资略低。

(2)缺点:无法有效控制砂温;无法控制旧砂湿度;无预混作用;沸腾冷却床的故障率高,多处于停用状态;混砂周期加长、二次升温严重,型砂质量无法控制;辅料加入量高,膨润土的加入量在1%(国产中档膨润土600元/t)。

例:中国兵器某厂2007年10月投产的一条80 t/h砂处理系统使用情况。

冷却器:沸腾冷却床。

混砂机:高速固定双转子式混砂机,2台配置,每台功率为:转子2×37 kW,底刮板55 kW。

型砂检测:人工取样。

实际砂处理状况:沸腾冷却床实际使用时无法控制水量,出现鱼鳞板堵塞,一天清理几次的状况,目前不加水,旧砂水份在0.5%~1.6%之间波动。水份波动较大,车间自行在中间砂库上方皮带机上加雾化喷水,采取人工定时巡检的办法检查水份;混砂机的额定混砂效率为40 t/h,每盘加砂量1 300 kg,实际加砂量1 200 kg。湿混时间135 s,放砂时间25 s,加砂时间13 s,总计173 s/盘。一小时混砂量26 t,两台每小时混砂量52 t/h,远不能达到80 t/h,湿压强度0.11~0.125 MPa,紧实率不稳定达32%~40%。实际的检测方法为人工取样检测。

2008年4月20日开始至5月已连续出现几次型砂导致批量报废,累计有十几炉铁液报废。由于采用人工检测,每次检测结果出来,已经有多碾砂混完放出。当再根据检测结果调整加水量时,实际旧砂中的含水量已不再是所检测时的旧砂含水量,所以又造成新的调整量的不准确,这样有时会造成连续调整不准,型砂质量完全失控,造成批量报废。

(3)分析原因:①由于旧砂水份不稳定,人工取样检测时间过长,出现型砂连续无法控制,尤其温度越高,旧砂水份控制愈困难,波动会越大;②混砂机效率远达不到设计要求,一般说来此种混砂机(类似于DISA TM系列),混砂周期为总时间100 s,而实际总时间为173 s,造成型砂升温12℃左右,混砂效率下降。混制吨砂耗电量太大,达5 kW/t砂。③混砂均匀性、包裹性较差,总时间173 s,强度才达到0.12 MPa。

2.1.2 现状与方案B:双盘冷却器+高速固定转子混砂机

(1)优点:有效控制砂温在50℃或室温加10℃以内;有效控制旧砂湿度在2.0±0.2%;充分的预混作用;混砂周期缩短30 s,型砂质量基本稳定;降低一定的使用成本及提高成品率。

(2)缺点:型砂的二次升温;辅料加入量中等,膨润土的加入量在0.8%(国产中档膨润土600元/t)。

例:烟台某制动盘生产厂两条砂处理的实际使用情况。

一条160 t/h砂处理线采用方案A配置,混砂周期130 s,型砂升温9℃左右,膨润土加入量0.7%(国产高档膨润土)。另一条60 t/h砂处理线改造后为方案B配置,混砂周期100 s,型砂升温6℃左右,膨润土加入量0.6%(国产高档膨润土)。

2.1.3 现状与方案C:双盘冷却器+低速变频多转子混砂机+在线检测

(1)优点:有效控制砂温在50℃或室温加10℃以内;有效控制旧砂湿度在2.0±0.2%;充分的预混作用;多转子、250~350 r/min中低速运行,型砂基本没有二次升温;高的混制效率,大大降低辅料加入量,膨润土的加入量在0.5%(国产膨润土600元/t);配置型砂在线检测,提供稳定及高质量的型砂,大大提高成品率;高可靠性的设备,减少砂处理用工人数及降低维护费用。

(2)缺点:设备投资略高。

例:山东某铸造厂不同配置砂处理的实际使用情况。

山东某厂铸造五车间于2007年10月投产80 t/h砂处理系统一套(选用常州法迪尔克RFD多功能双盘冷却器和MXC80/RTM5000低速变频多转子混砂机+在线检测),配套两条东久造型线,生产套管类铸件,电炉熔炼,日产1 400箱,每箱两件,仅有3~5件的废品,成品率≥99.5%。系统膨润土加入量仅为0.5%左右。

铸造三车间,同样上了两条东久造型线,同样的电炉熔炼,同样生产套管类铸件,2006年采用沸腾冷却床+高速固定转子混砂机的80 t/h砂处理系统时成品率为92%,系统膨润土加入量为1.0%左右。2007年改造为双盘冷却器+高速固定转子混砂机,成品率为96%,膨润土加入量为0.8%。

2.1.4 不同配置现状方案的经济性比较(表1)

2.2 砂处理流程经济适用理念的实施方案

随着湿型砂处理工艺设备的改进升级,砂处理系统应以下面三大原则考虑:

稳定性——为造型设备提供性能合格而且稳定的型砂。

经济性——系统运行成本要低,原辅材料消耗低,能源耗量低。

可靠性——系统可靠性要高。

2.2.1 经济适用方案。

依据“冷却、混砂、检测”三要素研制的MXC变频冷却混砂机/RTM变频混砂机、RFD多功能双盘冷却器和RTC型砂在线检测仪三种关键装置在国内已经得到迅速推广。依据方案C(双盘冷却器+低速变频多转子混砂机+在线检测)理念,我们考虑一种集约节能型的组合布置方案,见图3。

表1 不同配置现状方案的经济性比较

图3 集约节能型经济适用布置方案

2.2.2 湿型砂处理关键设备的改进升级

2.2.2.1 双盘冷却器

目前冷却旧砂的设备主要有双盘冷却器、滚筒式冷却装置和振动冷却沸腾床,在设备选型上大多选用双盘冷却器为主。多功能双盘冷却器(如法迪尔克FRD、美国辛普森SIMPSON、德国KW)是欧美铸造企业公认的最理想的旧砂冷却和预处理设备,也是国内目前首选的砂处理设备。

国内生产的FRD系列双盘冷却器旧砂冷却处理能力45~300 t/h。系统首先对冷却前的旧砂检测温度、湿度,据此确定加水量,以及风量、出砂门的开度等多个参数。旧砂进入冷却器内时,在搅拌器、鼓风风力的带动下,砂层在水平和垂直2个方向呈∞字形立体运动轨迹,自动检测装置连续对旧砂温度、湿度进行检测,自动反馈调整喷水量,自动精确控制风量、砂层厚度和出砂门的开度。砂层作∞字形立体运动的同时,向下倾斜的等压高速出风口对砂层产生悬浮沸腾状,水蒸发的热量迅速排出,被抽进除尘系统,旧砂获得了冷却。双盘冷却器除具有冷却作用外,还具有无可替代的预混作用,大大减轻了混砂机的工作负荷,为充分发挥混砂机的效率(包括更高的型砂性能和尽可能短的混砂周期)提供了近乎完美的旧砂预处理。经过冷却处理出来的旧砂,能满足旧砂冷却处理的工艺要求。旧砂冷却效果明显,温度控制在≤49℃(或环境温度±10℃)。出料口旧砂湿度控制在2.0±0.2%。旧砂性能均匀一致。旧砂具有预混效果,预先活化了旧砂中的有效膨润土,提高了型砂的混制效率。图4为国内生产的RFD系列多功能双盘冷却器运转示意图。

图4 RFD系列多功能双盘冷却器

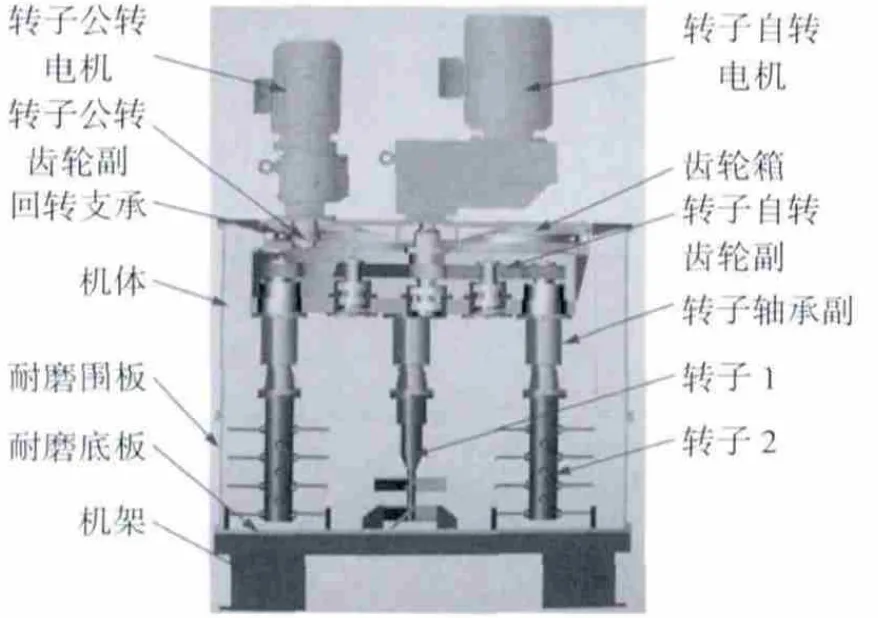

2.2.2.2 转子混砂机

(1)转子混砂机已成为当前主流设备

混砂机的发展是随着造型方式的进步和对混砂机理的深入研究,逐步从碾轮式混砂机、碾轮转子式混砂机、固定转子式混砂机、行星转子混砂机、高速转子混砂机、变频多转子混砂机各阶段的发展演变过程。变频技术的采用,是20年来粘土砂混砂机在混砂技术领域的重大突破和进步,形成了新的混砂理论,在混砂周期内的任何时刻,混砂机转子转速自动适配于混制特性,转子转速是时刻变化的一条曲线。其主流混砂机见表2国内外目前砂处理系统普遍应用的转子混砂机。

(2)变频多转子混砂机

国内生产的RTM变频混砂机和MXC变频冷却混砂机,成为当今国内外市场几家主流混砂机之一。国内外用户已采用100多台套同类型的变频混砂机和砂处理自动线。

RTM混砂机处理能力:19~175 t/h,其中RTM7000变频调速转子式混砂机的生产能力达到175 t/h,而国内市场上没有单台混砂能力超过100 t/h的混砂机,在同行业中处于领先地位。

表2 国内外目前砂处理系统普遍应用主流转子混砂机

图5是RTM多转子变频混砂机内部结构示意图,图6是RTM混砂机外形图。

图5 RTM多转子变频混砂机结构示意图

图6 RTM混砂机外形图

RTM混砂机特点:①采用变频技术,转子自转转速 200~360 r/min;②型砂的混制效率最高;③型砂混制均匀、性能更稳定;④低的陶土、煤粉加入量,降低了生产成本;⑤混制出的型砂不发热、水分低、流动性好;⑥耐磨件寿命更长,工作时间到达6 000 h;⑦节能;⑧国际标准、国内价格、性价比高。

RTM混砂机与传统转子混砂机的区别见表3;性能比较见表4。如按照砂处理系统生产率50 t/h、年产3万吨铸件纲领布置,其成本比较见表5。

(3)MXC变频转子冷却混砂机

表3 RTM变频转子混砂机与传统转子混砂机的区别表

表4 RTM变频转子混砂机与传统(固定)转子混砂机的技术性能比较

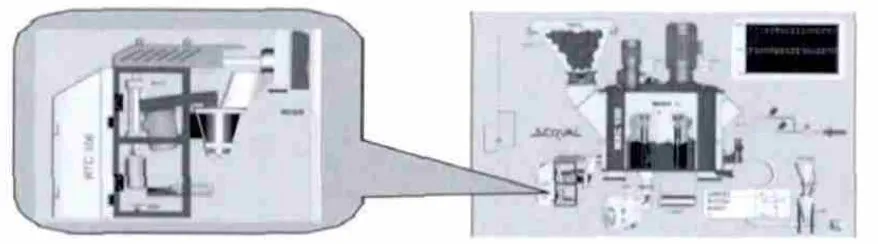

MXC变频冷却混砂机是在RTM系列变频混砂机的基础上引入气流冷却,是一次创新性的突破,混砂机与冷却器不再是2个独立的设备,而是集成二者功能为一体的集约节能性一体化装备,从而减少了系统设备,另外设备占用场地面积小、布置简单化、减少投资和设备维护量。常州法迪尔克生产的MXC120变频冷却转子式混砂机的生产能力达到120 t/h,填补了国内市场空白,是混砂设备改进创新的突破。图7是MXC变频冷却混砂机外形图,图8是MXC变频冷却混砂机内部结构图。图9是标准型(RFD双盘冷却器+RTM转子混砂机布置,图10是冷却+混砂一体机经济集约型布置。

图7 MXC变频冷却混砂机

图8 MXC变频冷却混砂机内部结构

10 冷却+混砂一体机布置

2.2.2.3 型砂在线检测

目前,型砂在线检测已经是智能化数字化砂处理线关键手段,已得到广泛应用。型砂在线检测仪使型砂检测的过后检测变成在线实时检测,真正实现混砂过程的实时、修正、控制、记录、储存、系统管理等功能。

RTC检测项目:型砂紧实率、湿压强度。

RTC调整项目:加水量、辅料加入量。

RTC检测系统项目:(a)型砂工艺参数的设定和自动修正;(b)实时检测型砂的紧实率、湿压强度;(c)控制混制时间、原料、辅料、水的加入量;(d)在显示屏上显示检测结果,记录可查。混制时间和加水量数据收集统计显示可查;(e)集成设备维修检查和出现故障点记录显示可查、集成维修操作说明和储存记录。系统配置1台FONDARC工业控制器可实现砂处理系统的自动化生产,实现全过程的统计、记录、管理的功能。

RTC106型砂检测仪的主要作用:通过对混砂过程中型砂的紧实率、湿压强度的实时检测,并与型砂工艺参数的设定值进行比较计算,自动调整加水量和辅料加入量,修正混砂时间,混制出满足工艺参数的型砂,型砂合格率100%。同时长久自动记录相关的工艺数据和设备故障诊断分析原始记录,为工艺员、设备维修员提供相关的分析和判断资料。

RTC106型砂检测仪的主要优点:(a)依据实时检测混制过程型砂的紧实率、湿压强度,自动调整水和膨润土的加入量,减少了由人工靠经验控制造成的型砂性能的不稳定;(b)混砂过程是靠在线检测仪来工作,避免了人工控制造成的混制时间、加入量的不稳定现象;(c)自动记录型砂每碾的混制时间、批次、水和原辅料的加入量、紧实率和湿压强度的设定值及修定值;d)提供设备故障诊断、记录和检修方法等大量原始数据信息;(e)有效的减少混砂工序的操作人员;(f)检测控制精度高:紧实率精度2%~5%、湿压强度精度5%~8%。图11是法迪尔克MXC冷却变频多转子混砂机配置的在线检测仪。

图11 MXC冷却变频多转子混砂机配置的在线检测仪

3 砂处理工艺设备改进升级的发展趋势

一个优质的砂处理系统是满足高质量型砂工艺性能要求的关键,从国内目前的砂处理系统设备的改进升级,我们看到了国外先进的砂处理工艺和技术的导入,必将加速国内铸造湿型砂处理工艺设备的改进创新速度,高性能、高精度、高效率、低成本、智能化已成为湿型砂处理工作者的主要目标。

参考资料

[1]吴殿杰.全新的概念全新的设计[J].中国铸造装备与技术,1999(06).

[2]吴毅.现代化大批量汽车铸件生产线砂处理系统建设体会[J].铸造设备与工艺,2010(05).