隔振对机械转子—轴承系统振动特性影响

2014-08-31钱大帅王强勇鲁民月

钱大帅,王强勇,鲁民月,陈 明

(武汉第二船舶设计研究所,武汉430000)

隔振对机械转子—轴承系统振动特性影响

钱大帅,王强勇,鲁民月,陈 明

(武汉第二船舶设计研究所,武汉430000)

基于非线性油膜力模型和有限元方法,仿真分析了旋转设备轴系—弹性隔振系统的振动特性。结果表明,弹性隔振能够有效控制振动向基座的传递,但同时会导致设备轴振比刚性安装时明显增大。为避免在弹性隔振工作状态下轴振超标,在转子—轴承系统设计阶段考虑弹性隔振的影响是极有必要的。

振动与波;转子—轴承系统;弹性隔振;轴振

在这种情况下,如果设备出厂时参照实际安装状态进行弹性检测,设计原则与检测标准的不一致可能会造成弹性检测振动超标,导致返工修改设计或动平衡精度要求提高,增加设计生产工作量和成本。如果采用刚性检测合格出厂,上述转子—轴承系统设计与隔振系统设计的不匹配很容易导致实际工作中轴振增加,引起较大不对中、泵叶轮等部件工作不良等故障。因此,需要在旋转设备的设计和应用中考虑弹性隔振可能带来的影响。

目前隔振对设备姿态和轴系对中的影响已经得到了重视和研究,对隔振设计提出了保证安装姿态和静、动态对中的要求,相关研究主要集中在隔振性能和对中振动问题等方面[5,6]。但关于弹性隔振对轴系本身振动和稳定性影响的研究还比较少。转子—轴承系统的振动与其支撑特性和基座振动密切相关。在采用滑动轴承的设备中,动压油膜动力特性是影响转子—轴承系统振动的关键因素,而动压油膜小间隙流动对载荷、轴承结构等较为敏感。采用弹性隔振措施后,轴承座不再刚性固定在基座上,轴瓦振动的改变势必影响小间隙流动的状态,从而影响设备转子—滑动轴承系统的振动。郭全丽等[7]研究了主机隔振器刚度对船舶推进轴系冲击性能的影响,指出隔振设计需要在隔振性能和轴系抗冲击性能之间取得平衡。同样,隔振设计对轴振的影响也需要考虑。

本文基于设备轴系-隔振器-基座系统的仿真研究,分析弹性隔振对转子—轴承系统振动特性和稳定性的影响,基于分析结果给出转子—轴承系统动力学设计的一些建议。

1 设备轴系—隔振器—基座动力学模型

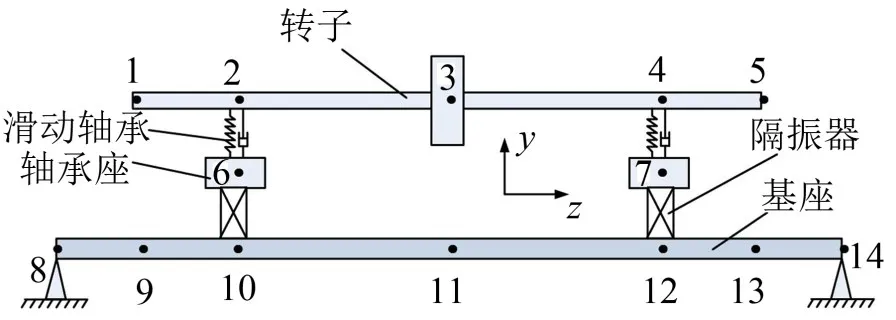

所分析的设备轴系-隔振器-基座系统来自于一个模拟船舶轴系试验台,结构如图1所示。单盘转子长度1.1 m,实心转轴直径0.04 m,轮盘居中布置,轮盘外径0.185 m,宽度为0.04 m。两个滑动轴承对称布置,采用圆柱瓦滑动轴承对转子进行支承,轴承长度为0.02 m,轴承半径为0.019 m,半径间隙为50 μm,润滑油牌号T-LSA32。轴系基座平板尺寸为1 m×0.4 m×0.08 m,简支固定。

为控制轴系振动向基座的传递,在轴承座下安装橡胶隔振器,隔振器垂向刚度和阻尼分别为6.4× 105N/m和1 000 N·m/s,水平方向刚度和阻尼分别为3.2×105N/m和500 N·m/s。当转子—轴承系统直接刚性安装在基座平板上时,系统无隔振器。

图1 设备轴系—隔振器—基座系统示意图

基于有限元方法和Newmark方法,采用MATLAB自编程序,对转子—轴承—隔振器—基座系统进行建模和计算。不考虑扭转θz和轴向z运动,采用两节点梁单元对转子和基座进行离散化,节点编号见图1。每个梁单元包含2个节点,每个节点包含x,y,θx和θy共4个自由度。将转子分为4段共5个节点,滑动轴承位于节点2和节点4,轮盘位于节点3。将基座平板分为6段共7个节点。将轴承座作为刚性质量处理,质量为20 kg,具有x和y共2个自由度。整个转子—轴承—隔振器—基座系统包括14个节点,共52个自由度。当转子-轴承系统直接刚性安装在基座平板上时,轴承座以附加质量的形式添加到对应的基座节点,系统节点数减少到12个,自由度总数为48。

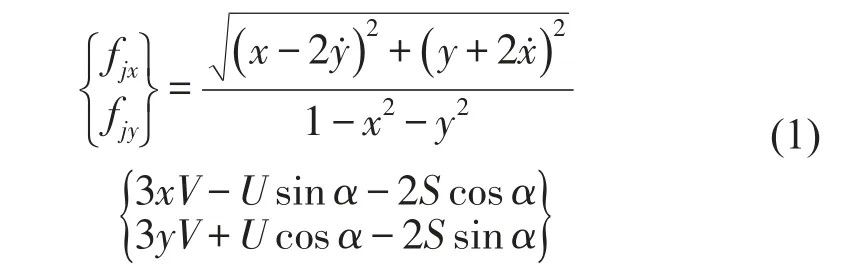

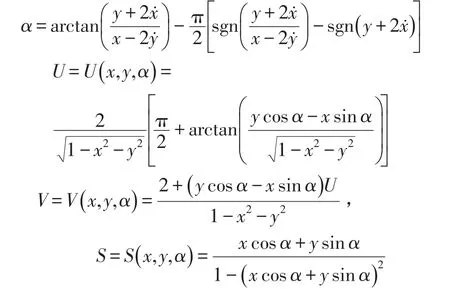

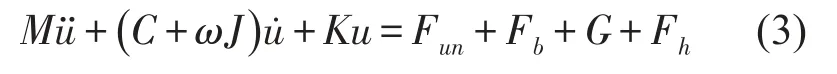

首先给出各梁单元的质量、刚度和陀螺力矩矩阵,然后对单元矩阵进行集合形成部件矩阵,最后加入支承、隔振的连接刚度和阻尼系数,形成最终系统模型矩阵。转子和基座的阻尼矩阵以比例阻尼的形式给出,前两阶模态阻尼比分别取为ζ1=0.02和ζ2= 0.05。建立系统的质量矩阵、阻尼矩阵、陀螺力矩矩阵和刚度矩阵分别为M,C,J和K,转子不平衡力、滑动轴承油膜力和重力向量分别为Fun,Fb,G。油膜力采用Capone给出的修正短轴承模型[8,9]进行描述,其无量纲表达式为

上式中α是油膜力偏位角,x和y分别是转子轴颈运动的两方向位移,U,V和S是中间变量,表达式分别如下

给定参数为:激励力幅值Ah=100 N,扫频范围ωh∈[0,350]Hz,取相位φh=0 rad;轮盘处不平衡量为8×10-4kg·m。采用Newmark方法对两种工况(转速3 050 r/m in和4 200 r/m in)的系统响应特性进行了求解。

为了分析隔振特性,在设备额定工况下,设设备轴系还受到异于不平衡力的简谐激振力为

设转子转速为ω,针对系统位移向量u建立动力学方程为

2 弹性隔振对振动特性的影响

图2给出了基座振动位移随激励频率的变化曲线。从图可以看出,弹性隔振时50 Hz~350 Hz范围内基座振动幅值比刚性安装大幅下降,弹性隔振效果明显。图3给出了滑动轴承处转子节点4相对于轴承座节点7的相对振动响应曲线。可以看出,采用弹性安装后,在整个频率范围内,滑动轴承处转子振动显著增大。

采取弹性隔振前后,转子受到的激励力未发生改变,转子振动幅值变化是滑动轴承对转子的约束作用发生变化引起的。这种支承约束作用主要体现为油膜刚度和油膜阻尼作用。当轴承座刚性安装时,滑动轴承轴瓦固定,滑动轴承内部的小间隙流动主要与轴颈的涡动状态有关。如果将油膜看成弹簧阻尼器结构,采用弹性隔振时轴承座的角色类似于双层隔振系统的中间质量,轴承座振动会明显增大。此时滑动轴承小间隙流动状态不仅受轴颈涡动影响,还与轴瓦的运动密切相关。因此,弹性隔振改变了滑动轴承的刚度和阻尼特性,导致转子振动明显增大。

图2 基座响应曲线(节点12)

图3 转子相对振动响应曲线(节点4)

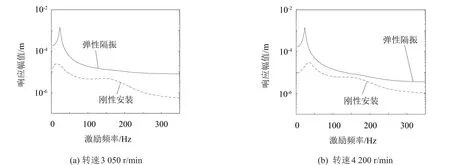

对于采用滑动轴承的动力设备,必须保证轴系工作转速范围内不存油膜涡动等稳定性问题。从上面的分析可知,弹性隔振改变了轴系-基础耦合和滑动轴承的工作状态,可能会影响滑动轴承内部小间隙流动状态,进而影响轴系稳定性。通过计算转子-轴承系统在不同转速下的振动响应,可以分析转子轴承系统是否发生油膜涡动。轴承座刚性安装和采用弹性隔振时,振动位移随转速变化的幅频曲线如图4所示。

图4 转子—轴承系统的稳定性响应曲线

从图4可知,轴承座刚性安装时,转子—轴承系统发生油膜涡动的失稳转速为13 620 r/m in,采用弹性隔振后,发生油膜失稳的转速后移。隔振器刚度为1×105N/m时失稳转速为14 600 r/m in,隔振器刚度为5×106N/m时失稳转速为15 470 r/m in。从失稳转速和涡动幅值看,弹性隔振使得轴系稳定性变好。

3 对转子—轴承系统设计的建议

为了避免弹性隔振可能带来的轴振问题,需要将转子—轴承系统振动设计与弹性隔振设计匹配起来。在上面的算例中,考虑弹性隔振后轴振情况变差,但转子—轴承系统的稳定性变好,因此本文只针对隔振对轴振影响进行讨论,暂不讨论稳定性问题。

为了匹配转子轴承系统设计和隔振系统设计,可以采取的一种做法是在转子—轴承系统设计完毕后,考虑隔振可能带来的影响,对隔振系统的性能参数提出约束限制,使隔振效果满足要求的同时轴振也在限值范围内。这种方法保持了原来的转子轴承系统设计工作量,但可能给隔振设计带来问题。通过仿真计算易知,保持转子—轴承系统设计不变化,隔振器刚度越大轴振越小。为了限制轴振,势必要增大隔振器刚度,而这必然损害隔振系统隔振效果。这种情况下,轴振限值与隔振效果不一定能同时保证。因此,单纯在隔振设计阶段采取措施不一定能够解决上述不匹配问题。

因此,需要在转子-轴承系统的动力学设计阶段就考虑弹性隔振的影响。下面以某型水泵为例进行说明。水泵转动部分重量为50 kg,泵体重450 kg,额定转速3 000 r/m in,轴振指标要求为峰峰值小于50.8 μm。按照常规设计方法(不考虑隔振影响)得到的结构参数,计算支承轴承刚度为1.01×107N/m,工作转速下轴振为41.5 μm,满足轴振设计要求。

但考虑弹性隔振时,轴振增大。取同型水泵机脚面板下的隔振器总刚度为7.26×106N/m进行计算,工作转速下轴振为64.2 μm,不满足指标限值。为了解决这个问题,需要考虑隔振器的影响取定合适的转子轴承系统设计参数。

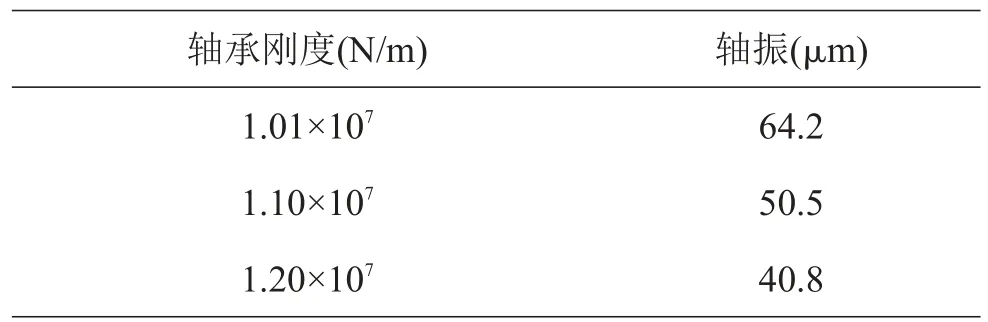

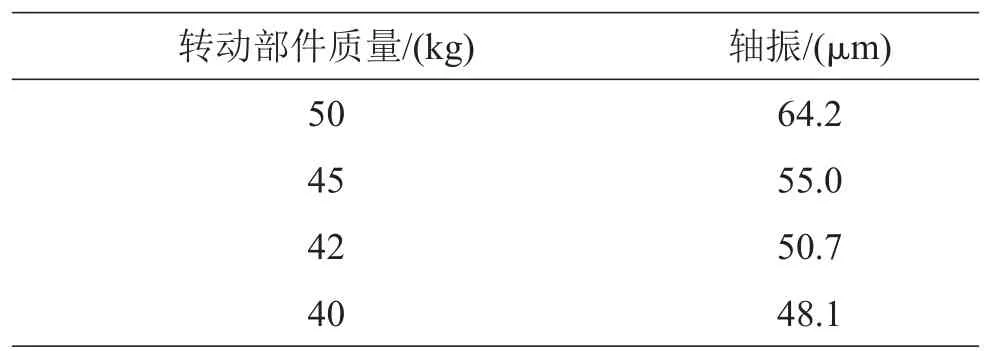

将弹性隔振作为振动系统的一部分,以“转动部件—轴承—轴承座及壳体—隔振器—基座”系统为计算对象,经过计算分析,轴承刚度或转动部件质量这两个设计参数对轴振具有较大的影响。表1和表2给出了对轴承刚度或转动部件质量进行设计时的轴振。从表中可以看出,保持转动件质量不变,将轴承刚度增大至1.1×107N/m,轴振即可满足要求。而在不改变轴承刚度的情况下,将转动部件质量减小至42 kg,轴振即可满足要求。

表1 取不同轴承刚度对轴振进行设计

表2 取不同转动部件质量对轴振进行设计

4 结语

弹性隔振元件的引入会改变设备与基座的耦合特性,采用弹性隔振有利于控制振动和力向基座传递,符合减振降噪要求。但从设备运行角度看,采用弹性隔振后轴承座和轴瓦振动变大,轴振可能超标,滑动轴承工作状态也受影响。因此,需要在进行设备转子-轴承系统振动设计时就考虑弹性隔振的影响,能够给出合适的转子—轴承系统设计结果,避免轴系设计与弹性隔振设计不匹配可能带来的问题。

[1]叶飞飞,李录平,黄 琪.转子系统振动特性优化设计研究[J].噪声与振动控制,2008,28(4):53-55.

[2]王东华,刘占生,窦 唯.一种改进的转子系统临界转速调整方法[J].航空动力学报,2008,23(8):1449-1454.

[3]王国治,郑学贵.船舶水泵机组的隔振设计与动态特性分析[J].噪声与振动控制,2004,24(6):42-45.

[4]王国治,方媛媛.船用空压机组的隔振设计与抗冲击性能分析[J].噪声与振动控制,2005,25(6):25-28.

[5]赵 广.转子—联轴器—轴承—隔振器系统耦合动力学特性研究[D].哈尔滨:哈尔滨工业大学,2009.

[6]施 亮,何 琳,徐 伟,等.船舶主机气囊隔振装置的对中可控性[J].海军工程大学学报,2011,23(5):27-30.

[7]郭全丽,祝长生,邓 轶.主机隔振器刚度对船舶推进轴系冲击特性的影响[J].中国舰船研究,2008,3(3):38-41.

[8]Copone G.Descrizione analitica del campo di forze fluidodinam ico nei cuscinetti cilindrici lubrificati[J].L’ Energia Elettrica,1991,68(3):105-110.

[9]LIU Z S,QIAN D S,SUN L Q,et al.Stability analyses of inclined rotor bearing system based on nonlinear oil film force models[J].Journal of Mechanical Engineering Science.2012,226(2):511-525.

Effect of Resilient Mounting on Vibration Performance of Rotor-bearing System in Rotating Machines

QIAN Da-shuai,WANG Qiang-yong,LU M in-yue,CHEN M ing

(Wuhan Second Ship Design and Research Institute,Wuhan 430000,China)

Vibration characteristic of a shafting-resilient isolation system is studied numerically based on the nonlinear oilfilm force model and finite element method.The results show that although employing the resilient mounting can reduce the vibration transm ission to the foundation,it can cause a notable increase of shaft vibration.Thus,the influence of resilient mounting should be considered in design of shafting to avoid overlarge shafting vibration.Finally,some suggestions for rotorbearing system design are presented.

vibration and wave;rotor-bearing system;resilient mounting;shaft vibration

1006-1355(2014)04-0088-04

TB53;O422.6 < class="emphasis_bold">文献标识码:A DOI编码:

10.3969/j.issn.1006-1335.2014.04.019

泵、压缩机等旋转机械振动是船舶机械噪声的重要来源。为降低船舶噪声水平,通常从降低设备自身振动和采用弹性隔振两方面对机械振动噪声采取措施。在设备设计阶段,为了控制设备转子—轴承系统振动,设备厂家对旋转机械中转子—轴承系统进行振动设计,依据相关标准对轴系临界转速避开率和轴振进行计算校核,对采用滑动轴承的设备轴系还提出避免油膜涡动的失稳转速要求。在设备隔振设计阶段,考虑设备重量、工作转速等参数进行弹性隔振器的选型和布置计算。

但目前转子—轴承系统的设计和设备弹性隔振设计基本是各自独立进行的。设备厂家进行轴系设计时多半是根据机脚刚性安装状态开展轴系计算分析[1,2];而弹性隔振设计一般也不考虑对转子—轴承系统的振动情况,通常将设备整体作为一个刚体处理[3,4]。由振动理论可知,弹性隔振安装后形成的“转动部件—轴承—轴承座及壳体—隔振器—基座”系统与设备机脚刚性安装时的“转动部件—轴承”系统的振动特性明显不同,设备与外部的连接以及轴系振动均受到影响。

2013-08-29

钱大帅(1984-),男,安徽砀山人,工程师,研究方向为减振降噪。

E-mail:hitqiandashuai@qq.com