大型铸钢件生产型砂粘结剂选择与应用

2014-08-29唐贤其

唐贤其

1.概述

目前,在我国铸钢件生产中应用较为广泛的常温自硬砂工艺主要有三种:酸固化的呋喃树脂自硬砂;有机酯固化的碱性酚醛树脂自硬砂;有机酯固化的水玻璃自硬砂。

对于呋喃树脂自硬砂工艺,我国从20世纪70年代开始研究,在80年代中期开始大规模的推广应用,并且从原材料到工艺设备都有众多的生产供应商,积累了较为丰富的生产和技术经验,是我国目前应用最为广泛、技术最为成熟的树脂自硬砂工艺。经长期使用证明,呋喃树脂自硬砂用于铸铁件生产的效果很好,是成功的。在铸钢件生产中绝大部分厂家都是用于中小型或批量铸钢件的生产,长期应用于大型铸钢件生产的厂家较少。同时,呋喃树脂砂在铸钢件生产中也存在一些问题,如在生产过程中有较大的刺激性气味,所生产铸钢件易产生热裂纹、表面微裂纹等缺陷。

对于碱性酚醛树脂砂工艺,国外从80年代开始研究,到90年代开始推广应用。国内从80年代后期开始研究并逐步推广使用。由于其克服了呋喃树脂砂工艺的一些固有缺点,受到国内铸造界的肯定,主要用于质量要求更高的低合金钢或高合金钢铸件及球墨铸铁件的生产,其使用量正在逐步扩大。但其旧砂再生不如呋喃树脂砂,生产成本相对较高。

对于水玻璃有机酯自硬砂,1967年起源于美国,但在20世纪90年代逐步发展成为一种新型的铸造工艺。该工艺没有呋喃树脂砂的缺点,同时兼有碱酚醛树脂砂的一些优点,环保性较好,但旧砂再生等问题仍然没有得到较好的解决,型砂溃散性,以及所生产铸件的表面质量和尺寸精度仍不如树脂砂工艺好。

虽然三种自硬砂工艺各有优缺点,但都能生产出质量和尺寸精度较高的铸钢件产品,能够满足不同市场、不同类型铸钢件生产的需要。

2.粘结剂的选择

二重为全面提升所生产铸钢件质量水平,从1999开始着手进行铸钢件生产工艺的分阶段技术改造,规划采用较为先进的生产工艺代替原来低成本、落后的粘土砂/水玻璃砂吹CO2硬化工艺。

由于二重属于重型机械制造行业,其生产特点主要体现为单件、小批和手工造型,铸件产品涉及冶金、轧钢、锻压、矿山、电站、石油化工及造船等行业,铸件重量从不足百公斤到500余吨,材料种类繁多,质量要求高,生产组织极为复杂。在上述行业中,除为内部成套产品提供各类铸钢件外,火电、水电、核电等类铸钢件是二重的另一主导产品,这些产品结构更为复杂,质量要求更高。因此,根据二重铸钢件生产特点、所处地理环境,选择适宜的生产工艺尤为重要。

在前期规划中主要针对结构复杂、质量要求极高的大型火电、水电产品进行技术改造。其中,火电产品主要包括1000MW及以下的亚临界、超(超)临界火电外缸、内缸、阀体,水电产品主要包括三峡级及以内的大型转轮铸件(上冠、下环及叶片),这些产品的质量要求非常苛刻,均需进行100%MT(或PT)和100%UT、局部RT无损检测,对铸件的外观质量和尺寸精度要求很高,材料主要为Cr-Mo钢、Cr-Mo-V钢,以及各类不锈钢材料。

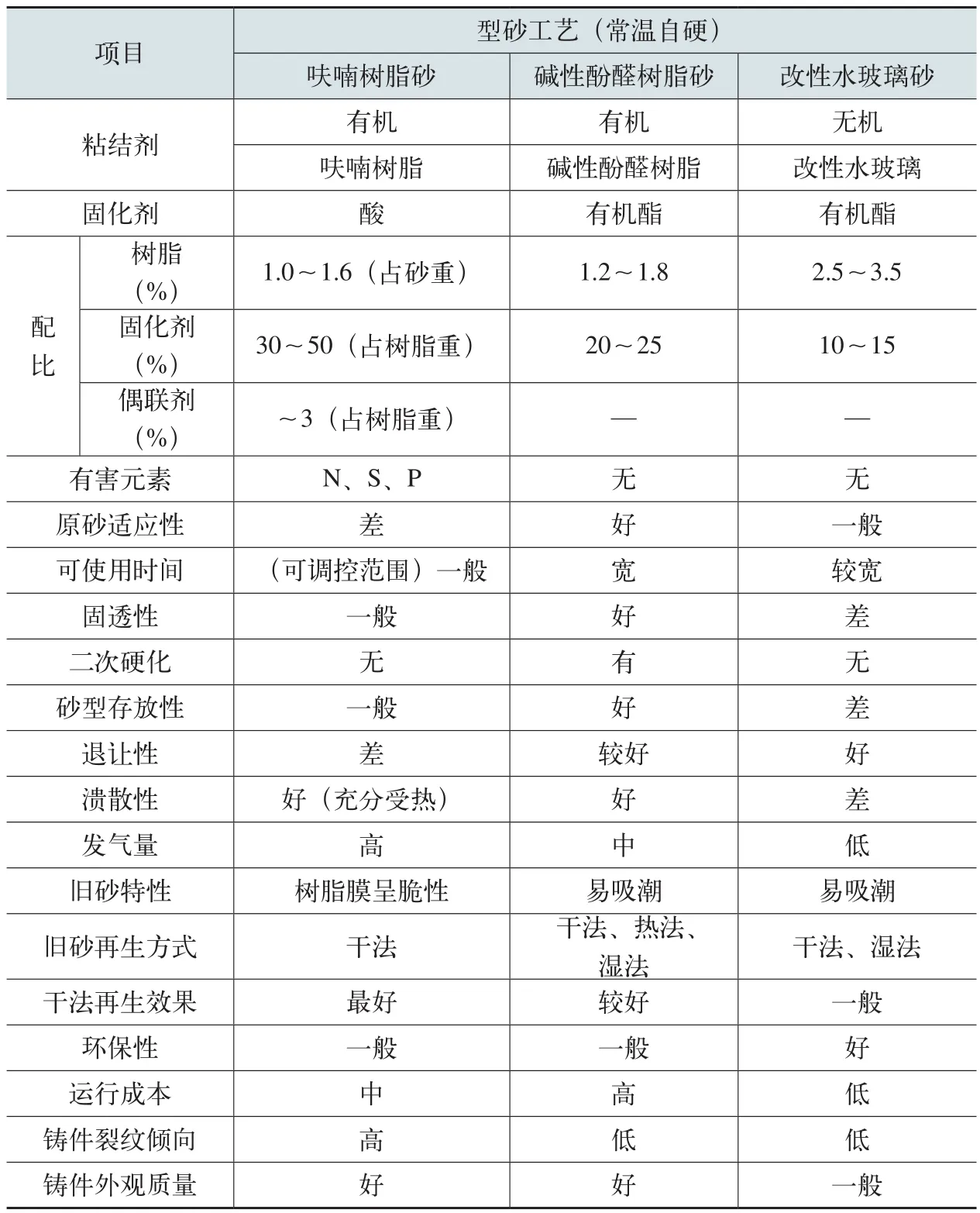

经初步分析,我们确定可供选择的生产工艺有呋喃树脂自硬砂、碱性酚醛树脂自硬砂和改性水玻璃自硬砂,并对这三种可选工艺进行了较为详细的市场调研和分析论证,基本情况见表1。

从上述分析来看,可供选择的三种自硬砂工艺各有优势和不足。考虑到所针对目标产品生产特点(操作过程复杂、操作时间长;一次耗砂量巨大;从造型到浇注的等待时间长;铸件材料特殊)、四川气候条件(湿度大,对型砂的固透性、保存性影响大)等因素,经过慎重的分析和论证,最终选择使用碱性酚醛树脂自硬砂工艺。

3.造型工艺

(1)型砂工艺 采用面背砂工艺。其中,大型铸钢件或铸件厚大部位及所有圆角部位使用铬铁矿砂作为面砂,背砂则根据不同类型的铸件采用不同新砂/再生砂配比的混合砂作为背砂,填充砂则全部使用再生砂。

型砂配比:碱性酚醛树脂1.2%~1.8%(占原砂重量),固化剂(有机酯): 20%~25%(占树脂重量)。

有机酯主要选择两种:快酯和慢酯,并根据快酯和慢酯的不同相对加入比例来调节型砂的可使用时间。

(2)混砂 铸件型砂采用移动式连续混砂机混制,芯砂采用固定式连续混砂机混制,铬铁矿砂则采用专用的混砂机混制。

混砂设备应按型砂工艺的要求进行配比设定、定期液料的效验,以及混砂过程中的抽检。树脂、快酯和慢酯的加入则通过连续式混砂机自动完成。

图1为从德国GVT公司进口的60t/h移动式连续混砂机。

(3)造型、制芯 造型时要根据环境温度、造型的复杂程度确定合适的树脂砂可使用时间,并在树脂砂具有良好状态(可使用时间之内)下安排造型、制芯作业,避免面砂的浪费和铸型质量的下降,且能保证具有足够的生产效率。

在使用铬铁矿砂作面砂时,由于铬铁矿砂是用不同混砂机所混制,要注意其可使用时间和相关造型、制芯操作的衔接,起模时间要按其中可使用时间最长并最后使用的型砂来确定。

(4)涂料及烘干 铸型脱模及修型后表面涂刷锆砂粉(水基、醇基)涂料,根据铸件壁厚及部位,涂层厚度控制在0.8~1.2mm。

砂型刷完涂料后采用热风烘干机进行烘烤,烘干温度约150℃,根据铸件大小烘干保温时间控制在2~8h。

4.旧砂回收利用

为了有效控制树脂加入量,新砂选择使用质量较好的福建天然硅砂,铬铁矿砂系南非产。铸件浇注后的旧砂经过旧砂再生系统进行回收再生利用,图2为碱酚醛树脂砂再生系统,主要包括落砂机、震动破碎机、搓擦再生机、分选及砂温调节器、铬铁矿砂分离设备、气力输送系统、控制系统及除尘系统等。通过该系统能够进行树脂旧砂、铬矿砂的回收再利用。

表1 不同生产工艺的对比分析

图1

图2

5.使用效果

采用碱酚醛树脂砂所生产铸钢件的外观质量及尺寸精度明显优于水玻璃砂工艺。图3是分别采用碱酚醛树脂砂工艺(左)和水玻璃工艺(右)所生产火电30万kW机组内缸铸件(Cr-Mo钢)的外观质量对比,差别非常大。

在完成先期技改后,二重使用碱酚醛树脂砂工艺生产出了满足图样及技术要求的目标产品,造型生产效率得到显著提高,铸件清理及精整工作量明显降低。

图3

图4 火电外缸

图5 核电外缸

图6 水电上冠

6.推广应用

由于在前期技术改造中采用碱性酚醛树脂砂工艺在实际生产中取得了很好效果,因此二重在后续技术改造中均采用了该生产工艺。截止2009年中旬,二重彻底淘汰了落后的型砂工艺,全面推广使用了碱性酚醛树脂砂工艺。

图4~图8是二重采用碱性酚醛树脂砂工艺所生产的几类典型主导产品。到目前为止,二重已利用碱性酚醛树脂砂工艺成功生产出了火电1000MW及以下机组、核电1750MW及以下机组的外缸、内缸、阀类等铸件,水电800MW及以下机组的转轮成套铸件、导叶、输水铸件等,重型燃机类铸件,以及其他各类铸钢件。其中,所生产铸钢件中最大厚度超过了2350mm,最大重量超过了500t。

图7 三峡升船机螺母柱、齿条

图8 船用铸件

7.结语

通过全面应用碱性酚醛树脂自硬砂工艺,提高了铸钢件生产效率,提升了二重各类铸钢件产品的综合质量水平,可为国内外用户提供更多、质量更好的优质铸钢件产品。