炮掘巷道内CO浓度超限原因及分布规律研究

2014-08-28李志强

李志强,胡 洋

(1.山西焦煤集团西山煤电通风处,山西 太原,030002;2.河北省矿井灾害防治重点试验室,华北科技学院,北京 东燕郊 101601)

1 爆破作业后巷道内CO浓度超限原因分析

目前,国内外的很多学者都从不同方向分析了爆破后CO超限的原因[1-5],大致可分为以下几个方面:

1.1 炸药的氧平衡

所谓氧平衡是研究氧与可燃元素的平衡问题,也就是研究炸药内含氧量使可燃元素完全氧化所需氧量之间的关系,氧平衡可以分为三类,炸药中的氧量除了把可燃元素完全氧化后,尚有剩余,称为正氧平衡炸药;炸药中的氧量除了把可燃元素完全氧化后,没有剩余,称为零氧平衡炸药;炸药中的氧量不能把可燃元素完全氧化,称为负氧平衡炸药。

因此,要想降低爆破后巷道内CO浓度,就要尽可能使用零氧平衡炸药,这时炸药中的碳和氢原子全部氧化成二氧化碳和水,放出的热量最大,产生的CO量最少。坚决不能使用超过有效期的变质炸药,最好是刚生产的炸药,不超过一个月。

1.2 爆炸反应完全性的影响

在炸药爆炸反应的初始阶段,有时反应不完全,且随着产物之间平衡反应的“淬火”或“冻结”作用,爆轰产物往往偏离所预期的结果,产生较多的有毒有害气体。一般而言,炸药组分的颗粒越小、混合越均匀,爆炸反应就越趋于完全。对传统的铵锑类煤矿许用炸药而言,由于铵锑类炸药为机械物理混合,其组分的颗粒细度以及混合均匀性受到限制,爆炸反应是“不完全”的,虽然为了提高反应的完全性加入单质猛炸药如梯恩梯,但仍然与理想爆轰有较大的差异,这是铵锑类炸药虽然配方接近零氧平衡,但有毒有害气体含量仍然较高的主要原因。对乳化炸药而言,氧化剂和可燃剂之间接近微米级接触,组分之间可以看作是分子间链接,这是由于在乳化炸药体系中,硝酸铵等氧化剂水溶液与乳化剂、油状材料的接触面积大而紧密,氧化剂与还原剂间的距离与单质炸药分子中的氧化还原基团的距离接近,爆轰传播具有理想爆轰的特征,爆轰反应可以理解为“完全反应”,因此CO等有毒有害气体产生量较低。

1.3 周围介质的影响

某些矿物介质可与爆轰产物引起化学反应,或者对爆轰产物的二次反应起到催化作用,使有毒有害气体含量增大。比如在一定条件下,煤可以还原爆轰产物中的二氧化碳还原为CO,爆炸作用时,含硫的矿石可生成硫的氧化物或硫化氢等有毒有害气体,当周围介质温度较低时,浆状炸药在低温情况下也长会出现不完全爆轰或者爆轰反应中断的现象,这些情况都会使爆炸后有毒有害气体的含量增加。

1.4 风量的影响

虽然各种通风计算模型存在着一定的差异,但这是由于不同工作环境实际情况比较复杂造成的,通过总结各个计算模型,可以得到下面几点规律[6-10]:

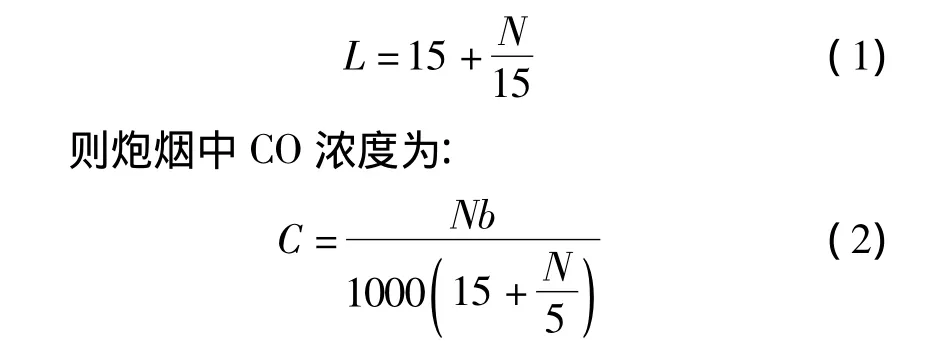

1)炮烟中CO的浓度主要取决于炸药放炮后CO的生成量,若一次爆破炸药实际用量为N,每千克炸药爆炸后产生的CO量为b,电雷管起爆时炮烟抛掷距离一般为:

2)炮烟中CO在巷道中以平流迁移和紊流扩散方式传播,其浓度分布为时间和位置的函数;

3)在巷道的每一断面处,CO浓度都有一个上升到达到最大浓度再衰减的过程;随着通风时间的延长,每一处巷道空气质量符合要求的时间也不一样,其规律是自迎头处随着巷道的延伸,空气质量符合要求的时间逐渐增加。因此,掘进工作面每千克炸药所需风量关键取决于每千克炸药爆破后产生的CO量,通风时间以及所需通风巷道的长度。

从上述几点CO超限原因分析来看,独头掘进工作面实际爆破作业过程中,装药量一定时,CO的产生量是炸药氧平衡、反应完全性、周围介质、装药方式、封孔效果、起爆方式等多种因素共同作用的结果,而CO的扩散传递规律与通风风流流场密切相关。

2 CO浓度分布规律的试验研究

2.1 巷道布置情况

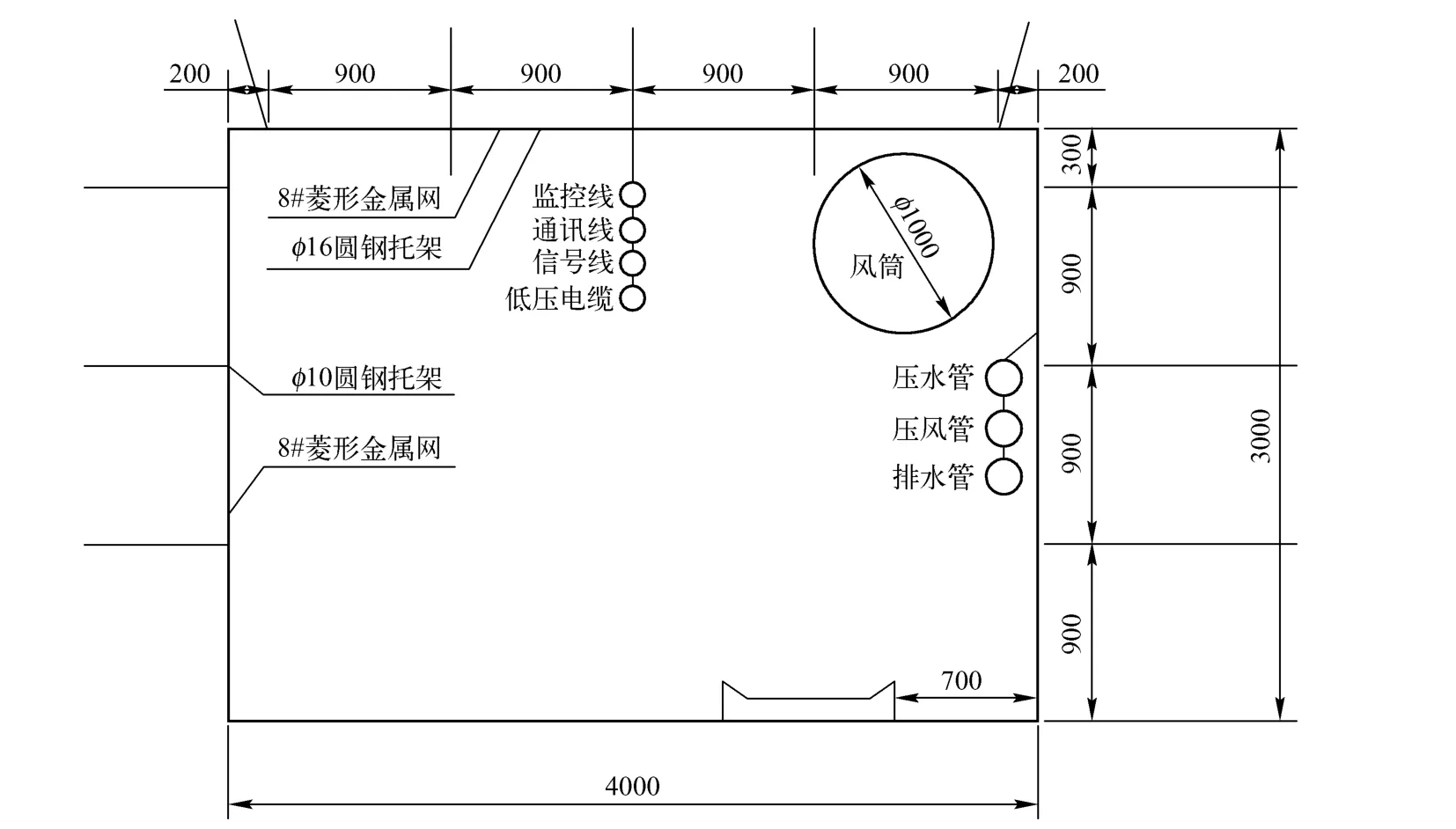

本次试验所选用的巷道为位于西山煤电屯兰矿南五盘区的12501工作面低位抽采巷,北西为12501掘进运煤措施巷,北东为12501高抽巷,南西为已回采的12503工作面,南东为12501皮带顺槽。巷道性质为沿4#煤层顶板掘进的回采巷道,施工长度1653.495 m,开口沿2#煤顶板施工35 m后以-10度坡施工,12501低位抽采巷巷道呈矩形断面,净宽为4 m,净高为3.0 m,断面面积为12 m2,沿4#煤层顶板掘进。巷道支护断面见图1:

图1 巷道支护断面图

2.2 观测点位置

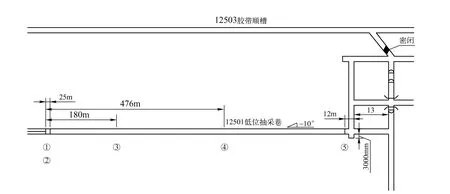

本次试验进行时,选取的12501工作面已经掘进800米,巷道倾斜角度3-10度,根据试验需要及现场条件,本次试验共选择巷道的4个断面,每个断面上布置1-2个测试点,测试点均布置在回风流中,4个断面选择为距掘进工作面迎头25 m、180 m、476 m和距回风口12m处。具体传感器布置如图2所示:

图2 传感器位置布置图

2.3 试验条件

试验进行前,对进入掘进工作面迎头风量进行测定,测得掘进工作面实际供风量为470 m2/min。按照规程规定掘进工作面爆破作业通风量最少为25 m2/kg测算得满负荷装药量为18.8kg。具体条件如表1所示:

表1 试验条件

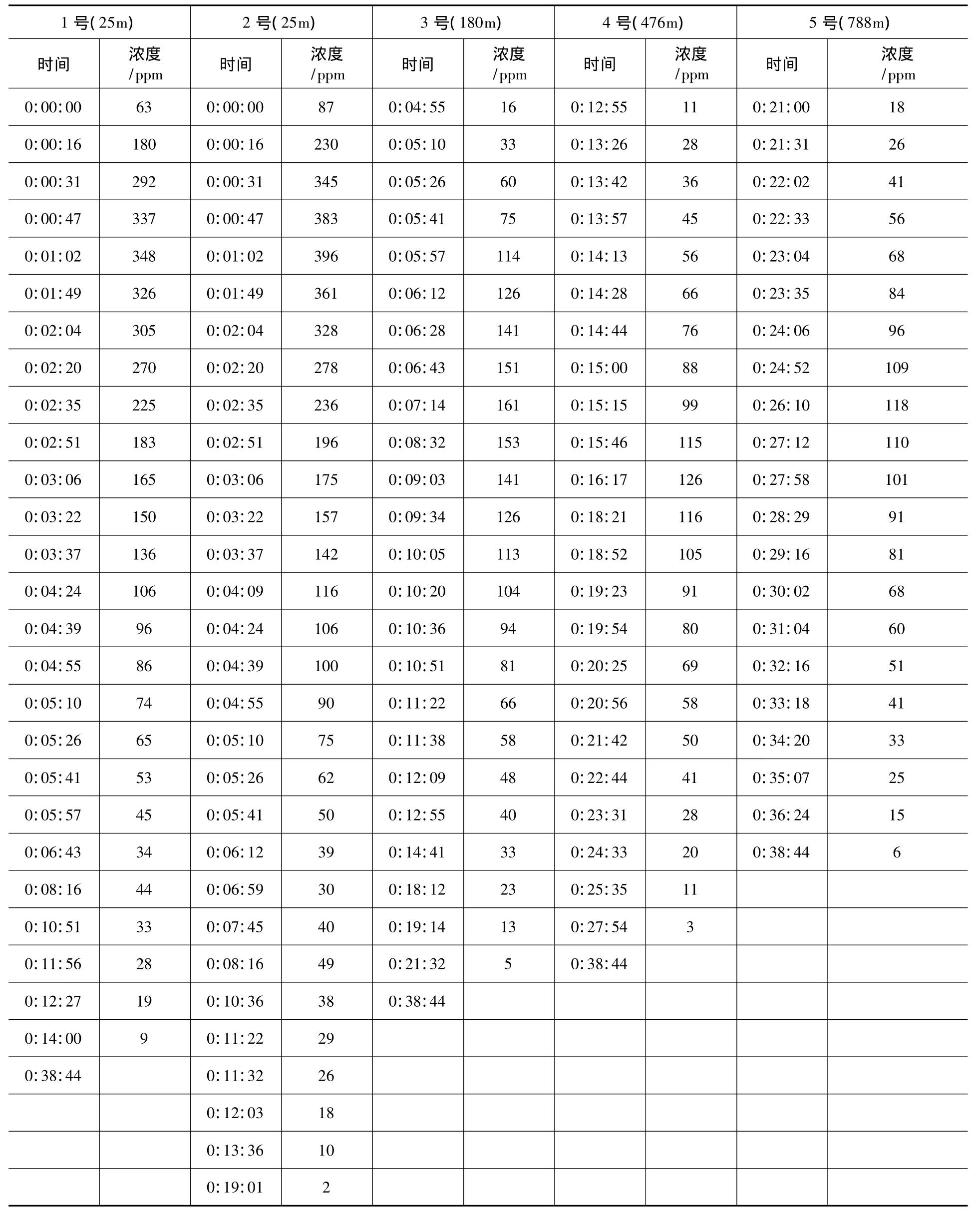

3 试验数据

本次现场试验在巷道掘进800 m时期进行,在巷道掘进深度800 m时,单次爆破装药量为满负荷装药(18.8 kg),其监测数据的部分处理结果可以作为此巷道爆破作业的控制上限。

表2 试验数据记录表

4 数据分析

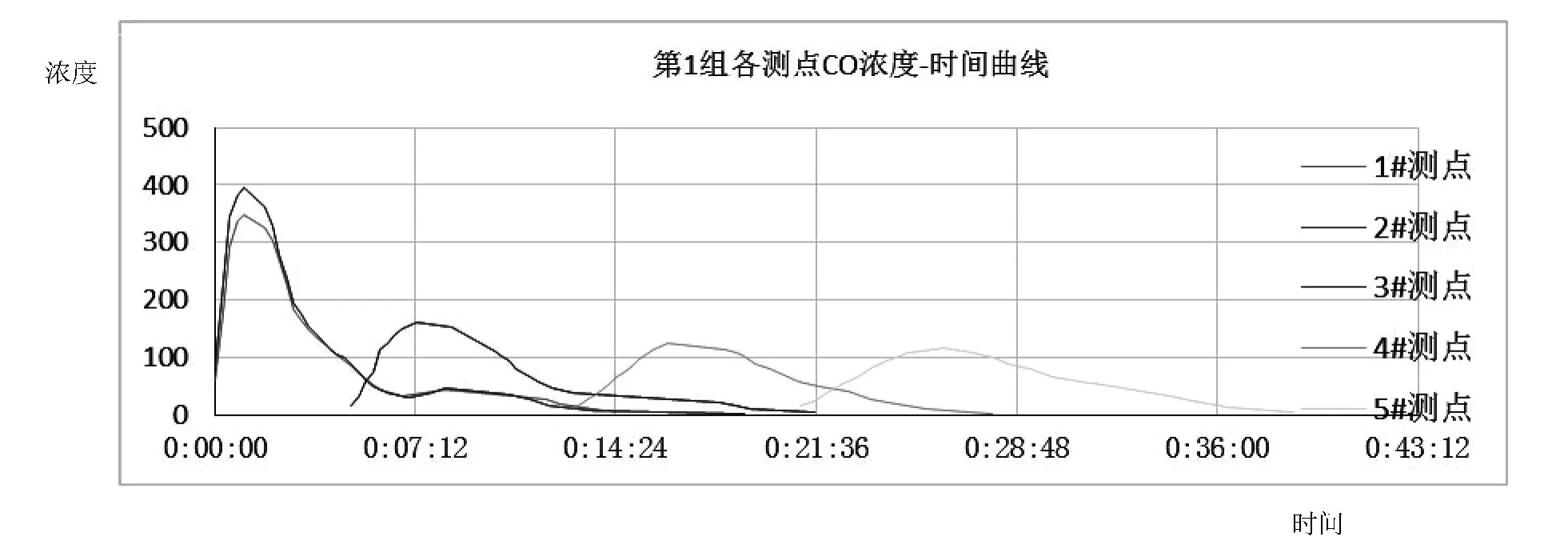

4.1 各个测点一氧化碳浓度-时间曲线

图3 各个测点CO浓度分布-时间曲线汇总(单位:ppm)

4.2 巷道内不同位置一氧化碳峰值曲线

图4 巷道CO浓度峰值分布曲线(单位:ppm)

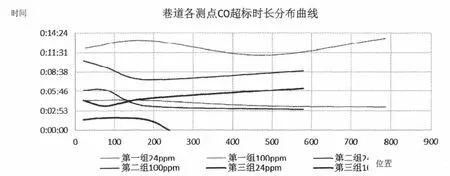

4.3 巷道内不同位置一氧化碳浓度超标时间曲线

图5 各组试验巷道CO超标时长分布图

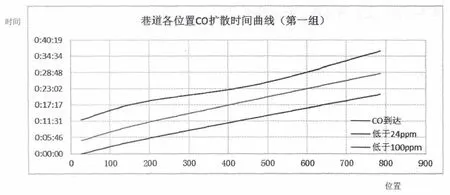

4.4 巷道内不同位置一氧化碳浓度扩散时间

图6 巷道各位置CO扩散时间曲线

从图3-图6给出的曲线可以得到以下几点规律:

1)独头掘进长巷道压入式施工通风巷道内流场分布规律可总结为:①掘进迎头附近10 m范围内为回流紊动区,即从风筒出口附近到掘进迎头之间形成一个大漩涡,漩涡中心在风筒出口与掘进迎头的中心处,离掘进迎头约4m;②距离掘进迎头约10m到230m范围内虽基本无回流风流,但其受回流区流场的影响,横断面不同位置处流场风速差异较大,传质流线呈螺旋型,随着距离掘进迎头长度增加螺旋减弱;③距离掘进迎头约230 m以后洞内流场分布趋于规律,数值大小趋于稳定,表现为巷道的横截面中间风速大,向洞壁逐渐减小。

2)针对12501工作面现状(以最大允许装药量18.8kg为管理标准,以掘进800m为例)提出以下管理措施:①爆破后15min时,巷道内CO浓度超标区域为距迎头90~550 m,炮烟未完全排出巷道,不能进入工作面进行作业;②巷道内炮烟排出,CO浓度达标(24ppm)时间为36min,在此之前巷道外人员不得进入工作面作业;③爆破员起爆位置应于新鲜风流中或有新鲜空气供给的避难硐室,在条件不允许时,需佩戴自救器在起爆后撤离至以上地点;

④起爆时工作面其他人员应于新鲜风流中或有新鲜空气供给的避难硐室,在条件不允许时,需佩戴自救器撤离至以上地点;⑤针对在巷道中有新鲜空气供给的避难硐室起爆、躲炮的,在起爆后等待15min、避难硐室至掘进迎头区间CO浓度达到规程规定标准后方可进入工作面作业。

5 结论

本文针对炮掘巷道放炮后CO浓度超限这一实际问题,分析了放炮后CO浓度超限的原因,并结合试验研究给出了CO浓度分布规律和再次进入到工作面作业的安全时间。这些研究结果对炮掘巷道作业的安全生产提供了必要的理论指导,同时也为下一步CO浓度超限预防措施的制定奠定了一定的基础。

[1] 赵晓丽,王继峰.炸药爆炸产生有毒气体的原因及其防治[J]. 煤矿爆破,2011,(2).

[2] 李敬民.煤矿井下爆破气体的危害及其预防[J].华北科技学院学报,2005,6,2(2).

[3] 王英敏.矿井通风与防尘[M].北京:冶金工业出版社,1993.

[4] 徐金陵,梁旭.炮采工作面炮后CO超限原因分析及防治措施[J].能源技术与管理,2013,(5).

[5] 张金生.坚硬岩石巷道爆破系统优化研究[D].东北大学,2003.7.

[6] 梁复兴,张玉宾.井下爆破作业后有毒气体浓度超标的分析及对策[J]. 煤矿爆破,2012,(4).

[7] 常宪文,刘丽萍.煤矿爆破作业中有毒气体的危害及对策[J]. 内蒙古煤炭经济,2005,(2).

[8] 王继峰.爆破掘进工作面千克炸药需风量初探[J].煤矿爆破,2006,(4).

[9] 卢义玉,王克全,李晓红.矿井通风与安全[M].重庆:重庆大学出版社,2006.

[10] 十院校编写组编.煤矿通风与安全[M].北京:煤炭工业出版社,1979.