自动检测控制技术在酒精润版系统中的应用

2014-08-27张红桥何凡

张红桥 何凡

酒精润版是现代高档胶印机广泛采用的一种润版方式,酒精润版系统内部的相关零部件结构精细、价格昂贵,在设备运行过程中,要想尽可能保持其精度,并延长其使用寿命,单纯依靠机械控制方式是难以实现的,而采用自动检测控制方式更容易满足这一要求,因此目前自动检测控制方式在酒精润版系统中的应用越来越广泛。下面,笔者介绍一些自动检测控制技术在酒精润版系统中的应用,希望对业内人士有所帮助和启发。

液位自动检测控制

一般情况下,胶印机上使用的酒精润版系统主要由印版滚筒、着水辊、计量辊、出水辊和水盘等组成,如图1所示。目前,许多酒精润版系统尚无液位自动检测控制装置,当水盘内无水时,计量辊(又称“酒精辊”)上也无水,此时酒精润版系统仍处于运行状态,由于计量辊和着水辊存在成倍的速差,计量辊转速慢,着水辊转速快,在计量辊与着水辊接触瞬间,二者之间就会发生一定程度的摩擦,这就是导致计量辊损坏的最常见原因。

对此,可在水盘上方安装液位自动检测开关,在电气系统内进行控制,当电气系统检测不到水盘内的润版液时,便会控制酒精润版系统,使其停止运行,进而对计量辊起到很好的保护作用。

转速自动检测控制

正常情况下,计量辊与着水辊接触工作时,计量辊的表面线速度应小于着水辊的表面线速度,此时如果没有相应的自锁装置来对计量辊进行动力控制,计量辊就会被着水辊“强行”带动,并出现“产电”(作用类似发电机)现象,从而导致变频器因过压而发出变压故障报警。变压故障报警一发出,出水辊电机便会停止运转,此时出水辊和计量辊均会停止运转,这样计量辊就会对仍然保持高速运转的着水辊产生过大摩擦,从而导致着水辊产生严重磨损。

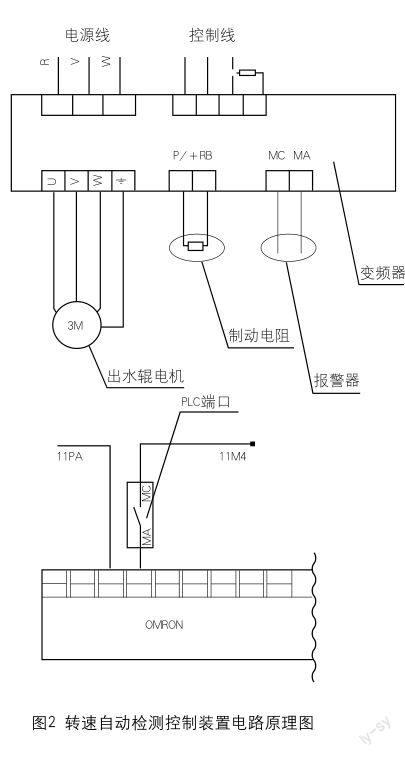

为避免以上情况发生,可在酒精润版系统中安装转速自动检测控制装置,图2为该装置电路原理图,其作用主要表现在以下几方面。

(1)相当于增加了自锁装置,能够对计量辊实施动力控制。

(2)可合理设置变频器过压报警的电压值和电流值,即电压值不得大于额定电压的2倍,电流值不得超过额定电流的1.05倍。

(3)增加了制动电阻,当出现过压时,制动电阻会将出水辊电机中的电能转化为热能。

(4)当变频器发出变压故障报警时,可将报警器中MA和MC对应接入PLC端口的MA和MC,此时,酒精润版系统就会立即自动执行离水、离墨、离压等一系列连贯动作。

计量辊压力自动检测控制

在酒精润版系统中,计量辊压力调整机构的精度较差,长期使用容易造成计量辊压力不准确,为保证印刷作业正常进行,操作人员常采取增加计量辊压力的方式,但实践证明,这种做法会加剧计量辊的磨损。

对此,可以采用压力自动检测控制装置(又称“压力检测调斜机构”)来解决。压力自动检测控制装置的工作原理为:当检测到计量辊的操作面、中间面和传动面的压力不均匀时,压力自动检测控制装置便会发出反馈信号来启动调斜机构及时调整压力,以保持计量辊压力的适宜和稳定。

动作时序自动检测控制

在酒精润版系统工作过程中,计量辊与着水辊会经常耦合,理论情况下,二者的接触形式应为纯滚动,但由于二者速差较大,在接触瞬间往往会产生不同程度的冲击。在印刷设备上安装动作时序自动检测控制装置便可避免这一问题的发生,具体过程如下:在PLC控制系统要求气缸执行合压动作之前,稍作延时,先对计量辊做急加速的指令,当计量辊转速接近着水辊转速时,再发出指令,这样可缓冲计量辊与着水辊接触时产生的速差冲击。

保护出水辊自动检测控制

在润版工作中,如果停机期间出水辊和计量辊未脱离开来,经过一段时间之后,由于长时间的挤压容易导致出水辊产生变形,若操作人员没有注意到该问题而直接开机的话,二辊的转速在没有任何缓冲的情况下,短时间内会升至高速,从而直接导致出水辊发生损坏。

对此,可利用结合机械设计的自动控制离合机构来对出水辊实施保护,具体过程为:长时间停机后,在保护出水辊自动检测控制机构的作用下,印刷设备先低速点动,然后再缓慢进入高速运行。

保护着水辊自动检测控制

在海德堡、三菱等进口印刷设备的酒精润版系统中,大多采用了被业内称为“过桥辊”的零部件,其外表面在着水辊的摩擦带动下先行运转,然后再通过差动机构带动整体运转。由于过桥辊的内部机构较为复杂,一旦内部运动发生卡阻,便会致使过桥辊无法转动,从而导致其“强啃”着水辊,进而使得二辊均发生不同程度的损坏。

对此,使用电气驱动的自动控制检测方法,能够很好地解决过桥辊运转不畅的问题,从而对着水辊起到很好的保护作用。