搅拌摩擦加工对3003铝合金铸轧带组织和力学性能的影响*

2014-08-27袁鸽成秦典成邓南林骆志捷

袁 潜,袁鸽成,张 普,秦典成,邓南林,骆志捷

广东工业大学材料与能源学院,广东 广州 510006

搅拌摩擦加工(Friction stir processing,简称FSP)是基于搅拌摩擦焊接而改进的一种可实现组织细化、致密化、均匀化的剧塑性变形技术[1-2],已经在铝、镁及其复合材料的表面加工方面得到应用,具有广阔的应用前景.3003铝合金以其良好的成形性、抗蚀性、可焊性和中等强度[3],广泛应用于花纹板、铝塑复合板等领域.近年来,已有许多学者对铝、镁等合金的FSP工艺进行了一系列研究[4-6],分析了加工参数等对显微组织演变的影响,并对经FSP处理获得细晶的合金材料进行了多种性能测试.然而,研究者们对FSP过程中的组织演变以及材料力学性能的变化仍然未达到统一的认识,对铝合金FSP各区的组织演变及性能的研究仍有待深入[7-8].本文选取3003铝合金铸轧带材进行了FSP试验,研究了铝带经FSP后的显微组织和力学性能,分析了FSP对搅拌区晶粒细化的影响.

1 试验材料与方法

选用3003铸轧铝板作为母材,其尺寸为250 mm×160 mm×3.9 mm.在小型搅拌摩擦焊机上沿着板材铸轧方向对3003铸轧铝板试样进行FSP处理,搅拌头轴肩直径22 mm,搅拌针长3.4 mm、直径6 mm.加工工艺参数为:加工速率118 mm/min,转速950 r/min,倾角3°,下压量0.5 mm.对经FSP处理的试样切取拉伸试样和金相试样若干,其中拉伸试样沿着垂直铸轧方向取样,尺寸如图1所示.

在万能拉伸试验机上进行拉伸试验,用扫描电镜对拉伸试样的断口形貌进行扫描分析.金相试样经粗、精磨和机械抛光后在高氯酸乙醇溶液中进行电解抛光,然后在光学显微镜下观察显微组织;用带有EDAX探头的FEI-Sirion 200场发射扫描电子显微镜对金相试样进行电子背散射衍射 (EBSD).用HVS-1000硬度仪对试样加工区横截面的上部、中部和下部的显微硬度进行测量,分析试样硬度在横向与纵向的分布特征.

图1 拉伸试样尺寸

2 试验结果与分析

2.1 加工区微观组织演变

图2是由多幅在低倍金相显微镜下拍摄的金相图片经过拼接而成的加工区横截面组织形貌,其中图(a)~(d)为各区组织形貌.由图2可见整个加工区横截面的晶粒形貌和材料的流动轨迹.根据晶粒尺寸大小和材料的流动变形程度,横截面可分为热影响区(HAZ)、热力影响区(TMAZ)、搅拌区(SZ)和母材(BM),加工表面可分为前进侧(AS)和后退侧(RS).同时,从图2可看出,搅拌区呈现明显的“洋葱环”组织.

图2 3003铝合金加工区横截面OM组织形貌:(a) 母材,(b)热影响区,(c)热力影响区,(d)搅拌区Fig.2 Cross sectional OM morphology of 3003 aluminum alloy by friction stir processing:(a) BM, (b) H AZ, (c) TMAZ,(d) SZ

由图2可知,母材(BM)晶粒较为粗大,呈扁长状态.而热影响区(HAZ)晶粒较母材略大,由于离搅拌区的距离较远,只受到局部的高温作用,晶粒发生了长大,具有类似母材晶粒的特征.热力影响区的晶粒与母材有些不同,与搅拌区相邻区域的组织发生局部破碎和偏转,而其它区域的显微组织发生了较大程度的变形,并在热力循环的作用下发生回复和再结晶,晶粒较母材略小,具有很明显的流动特征.搅拌区形成了细小等轴晶粒,晶粒尺寸均匀,该区由于受搅拌针的强烈剪切作用和剧烈摩擦产生的局部高温作用,使组织发生了动态再结晶.搅拌摩擦加工各区晶粒形貌的差异表明,在FSP过程中各区热与力的分布存在不均匀性.

图3 母材(a)和搅拌区(b)的EBSD图像 Fig.3 EBSD maps of (a)BM and (b)SZ

图3(a)和图3(b)分别为母材和搅拌区的EBSD图像.由图3可知,搅拌区晶粒发生了很大变化.利用取向显微成像技术(OIM)对EBSD数据进行分析,按照等效直径法算得母材和搅拌区晶粒平均尺寸分别约35.58 μm和3.05 μm.图4为晶粒尺寸分布图.由图4可见,母材晶粒尺寸分布比较散漫,晶粒大小不一,多数晶粒尺寸集中分布在20~55 μm;而搅拌区晶粒尺寸分布相对集中,晶粒大小相近,主要集中分布在2~4 μm.这表明,FSP过程中金属变形所引起的动态再结晶使材料的晶粒明显细化并且分布均匀.

图4 母材与搅拌区晶粒尺寸分布Fig.4 Grain size distribution of base metal and stir zone

2.2 拉伸性能

图5为拉伸试样的断裂位置.由图5可知,FSP试样在热影响区发生断裂,这与热影响区晶粒较粗大有关.由表1可知,母材的抗拉强度为158.12 MPa;经FSP处理后,样品的抗拉强度为117.68MPa,为母材的74.43%.本实验中晶粒细化而强度没有提高,产生这一现象可能与晶体的织构和第二相分布有关.通常,形变B织构和R/S织构具有使横向强度提高的作用,C织构则具有使纵向强度提高的作用,而再结晶立方(Cube)织构具有使各方向强度均衡的作用[9-10].铸轧坯经过冷轧后使晶粒转动形成较强的形变织构;然而,在搅拌加工过程中存在热、力双重作用,一方面,晶粒受到剧烈剪切变形而形成形变织构,另一方面,晶粒因强烈的摩擦热和变形热发生再结晶而形成再结晶织构.形变织构与再结晶织构的综合作用使材料强度降低.另外,受搅拌摩擦加工热-力不均匀作用,使热影响区晶粒及第二相粗大并且分布不均匀,导致热影响区的强度低,最终使得材料出现颈缩而断裂.国外Mahoney等人[11]研究经搅拌摩擦加工的6063铝合金,横向取样材料强度降低,与本研究结果一致.

表1 3003铝合金试样拉伸结果Table 1 Tensile test results of 3003 aluminium

图5 拉伸后的断裂位置(a)母材;(b)FSP试样Fig.5 Fracture positions of tensile specimens(a)BM;(b)FSP

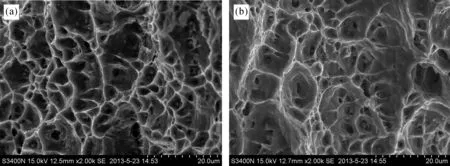

图6 拉伸后的断口形貌(a)母材;(b)FSP试样Fig.6 Fracture morphology of tensile sample(a)BM;(b)FSP

图6为母材和FSP试样经拉伸后的断口形貌.从图6可看出,母材和FSP试样都是延性断裂.母材晶粒内韧窝较大且深,穿晶断裂明显,韧窝中可观察到第二相粒子,韧窝坑有沿剪切方向拉长的趋势;相比之下,经FSP的试样的韧窝较浅,韧窝坑的边缘有明显的环状条纹的位错滑移线,说明经FSP后晶粒变形应力是正向拉伸应力.

2.3 硬度分布特征

图7为经FSP后铝合金加工区横向硬度的分布图.由图7可见,加工区显微硬度的总体分布趋势为搅拌区较低,且在后退侧处即在距离中心位置7 mm处硬度达最低值30.1 MPa,加工区平均硬度为37.82 MPa.截面上部和底部的硬度波动较大,并且底部的显微硬度较上部和中部低,这与搅拌摩擦加工过程中的热-力场分布不均匀有关.

图7 经FSP后3003铝合金加工区的横向硬度分布

Fig.7Microhardness profile on the transverse section of FSP-3003 aluminum alloy

由硬度公式[8]HV=HO-KHd-1/2(d为晶粒尺寸大小,HO和KH都为常数)可知,搅拌区晶粒细小,硬度应较母材大.然而,影响硬度性能的因素不仅是晶粒尺寸,还与晶粒变形程度和晶粒内第二相分布有关[12],并且3003铝合金中Mn的固溶度较低,热处理的强化效果也不明显[13].FSP后搅拌区的高温和强变形致使其发生动态再结晶,降低了晶粒内位错密度,使位错强化减弱,而由于温度对其强化效果甚微,最终导致搅拌区的硬度比母材低.加工区上表面与轴肩紧密接触,因而在FSP过程中截面中上部相对下部,其机械搅拌更充分且受到的锻压力更大,晶粒变形也大,故加工区横截面的显微硬度从底部到上部依次升高.

3 结 论

(1) 3003铝合金经搅拌摩擦加工后,加工区形成了典型的“洋葱环”组织,搅拌区晶粒发生动态再结晶并且明显细化,平均晶粒尺寸由母材的35.58 μm减小至3.05 μm,并且搅拌区晶粒较母材分布均匀.

(2) 相比于母材,搅拌摩擦加工后3003铸轧铝合金带材的抗拉强度、硬度、延伸率均有所降低,分别为117.68MPa,37.82MPa,12.53%;加工区横截面沿着宽度方向的硬度分布呈“W”型不均匀分布,并且硬度从底部到上部依次升高.

(3) 在搅拌摩擦加工过程中,热-力场的不均匀性是各区组织与硬度不均匀的根本原因,金属高温变形所引起的动态再结晶是搅拌区形成细小等轴晶粒的直接原因, 而材料强度的降低与织构和第二相分布相关.

参考文献:

[1] MA Z Y.Friction stir processing technology[J].Metallurgical and Materials Transactions A,2008,39(03): 642-658.

[2] EI-DANAF E A,EI-RAYES M M,SOLIMAN M S.Friction stir processing:an effective technique to refine grain structure and enhance ductility[J].Materials and Design,2010,31(3):1231-1236.

[3] 王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南大学出版社,2000.

[4] KARTHIKEYAN L,SENTHILKUMAR V S,BALASUBRAMANIAN V,et al.Mechanical property and microstructural changes during friction stir processing of cast aluminum 2285 alloy[J].Materials & Design,2009,30(6):2237-2242.

[5] NAKATA K,KIMA Y G,FUJII H,et al.Improvement of mechanical properties of aluminum die casting alloy by multi-pass friction stir processing[J].Materials Science and Engineering A,2006,437(2):274-280.

[6] KUMAR N,MISHRA R S,HUSKAMP C S,et al.Microstructure and mechanical behavior of friction stir processed ultrafine grained Al-Mg-Sc alloy[J].Materials Science and Engineering:A,2011,528(18):5883-5887.

[7] EI-RAVES M M,EI-DANAF E A.The influence of multi-pass friction stir processing on the microstructural and mechanical properties of aluminum alloy 6082[J].Journal of Materials Processing Technology,2012,212(5):1157-1168.

[8] GIBSON B T,LAMMLEIN D H,PRATER T J,et al.Friction stir welding process,automation,and control[J].Journal of Manufacturing Processes,2013,16(1):56-73.

[9] 毛卫民,张新民.晶体材料织构定量分析[M].北京:冶金工业出版社,1995.

[10] 杨平.电子背散射衍射技术及其应用[M].北京:冶金工业出版社,2007.

[11] MAHONEY M W,RHODES C G,FLINTOFF J G,et al.Properties of friction-stir-welded 7075 T651 aluminum[J].Metallurgical and Materials Transactions A,1998,29(7):1955-1964.

[12] YUTAKA S S,MITSUNORI U,HIROYUKE K,et al.Hall-petch relationship in friction stir welds of equal channel angular-pressed aluminum alloys[J].Materials Science & Engineering A,2003,354(1):298-305.

[13] 刘建文,涂益友,张敏达,等.均匀化处理对AA3003铝合金铸轧板再结晶组织的影响[J].材料热处理学报,2010,31(03):107-111.