CFB锅炉大比例掺烧煤泥的影响分析研究

2014-08-23,,

, ,

(1.大唐黑龙江发电有限公司,哈尔滨 150028;

2.中国石油天然气股份有限公司独山子石化分公司,新疆 克拉玛依 833600)

0 引言

煤泥是煤炭洗选过程中的主要副产品,选煤厂排出的煤泥形态极不稳定,其主要特点是:①颗粒普遍较细,30 μm以下的微颗粒一般占煤泥总质量的60%以上;②煤泥的水份和灰分含量高,经压滤机初脱水后的煤泥含水率仍在30%以上,灰分约为20%;③煤泥的黏性较大,易于结团。这些特性导致煤泥的堆放、贮存和运输比较困难,容易造成环境污染[1-4]。

循环流化床锅炉掺烧是煤泥利用的主要形式,目前国内各型循环流化床锅炉燃用煤泥较为普遍,但掺烧比例和燃烧效率不高,且存在床压不稳定、磨损量大、运行周期短等问题。本文分析了循环流化床锅炉大比例掺烧煤泥的影响并提出了相关建议[5-7]。

1 掺烧煤泥对锅炉磨损的影响

循环流化床锅炉燃用设计煤种时的炉膛截面风速是固定的。研究表明,循环流化床锅炉受热面的磨损程度与烟气速度之间存在3次方关系。由于煤泥的性质较为特殊,掺烧煤泥后会引起烟气量的增加,进而引发受热面磨损量增大等新问题,因此大比例掺烧煤泥时应特别注意磨损的加剧。

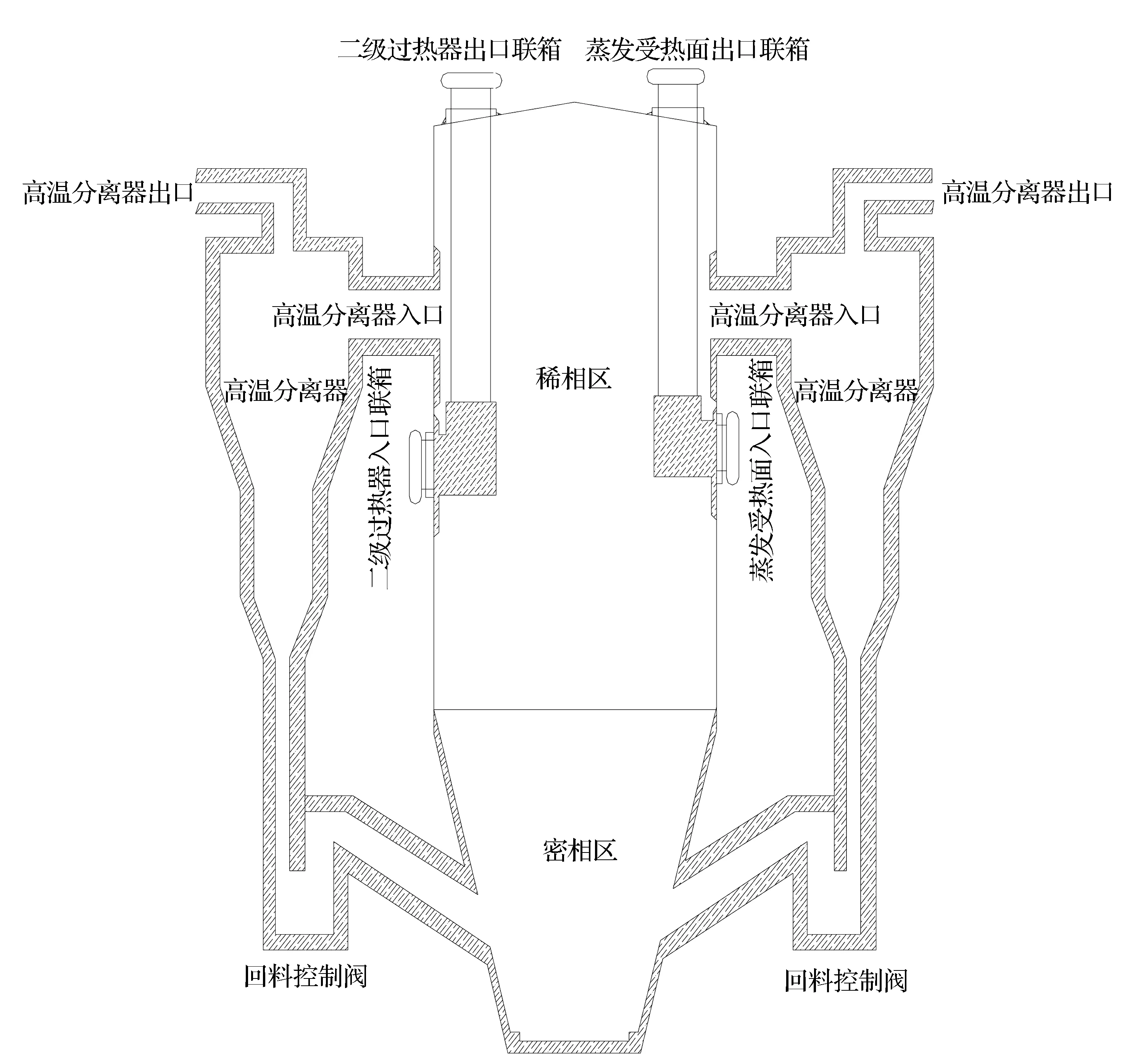

图1 循环流化床锅炉掺烧煤泥后重点防磨部位

循环流化床锅炉密相区内水冷壁管上敷设了耐磨耐火材料,不会产生磨损;稀相区物料浓度较低,且物料流向与水冷壁管方向一致,一般也不会产生大的磨损。而在两者交界的区域内颗粒浓度相对较高,且交界处管子方向会与物料流向不一致,易产生磨损。因此,掺烧煤泥后防磨的重点是密相区耐火耐磨材料与光管水冷壁之间的交界面。

为降低大比例掺烧煤泥后可能带来的磨损加剧问题,推荐安装多阶防磨梁。大量机组运行结果表明,多阶防磨梁能够显著降低了炉膛贴壁流的速度和浓度(灰流平均速度可由8 m/s减少到2 m/s),从根本上延长水冷壁管的使用寿命,特别适用因为煤质变化锅炉烟气量增加而引起的磨损加剧。

2 掺烧煤泥对辅机运行的影响

煤泥与褐煤在物理性质、元素分析、工业分析等方面有许多相似之处,因此煤泥容易燃烧,有较低的分解温度、初始燃烧温度和燃尽温度,完全燃烧所需的时间也较少。进入流化床锅炉料床的煤泥含有约30%的水份,这些水份的加热蒸发要从料床带走一部分热量(改变床温),这一变化会影响到锅炉的运行。在运行调节中可以采取的措施有:改变一二次风率、料床存量和循环物料量来改变床内物料的浓度分布,从而改变炉膛换热特性;改变上下二次风比例,来调节床温;根据燃料变化来调节过量空气系数。

掺烧煤泥后烟气体积的增加和飞灰浓度的变化将增加对流受热面的传热、积灰和磨损,加剧引风机和灰渣系统的工作压力,例如引风机电流增加,锅炉氧量降低、冷渣器出力下降和除尘器出力增加等。因此需要考虑辅机设备的运行余量,保证运行安全性。

3 掺烧煤泥对污染物排放的影响

锅炉污染物排放包括SO2、NOx和粉尘三方面。为加强环境保护、实现节能减排目标,国家环保部已经推行了更为严格的环保标准,即《火电厂大气污染物排放标准》(GB 13223-2011),该标准允许的污染物排放限值如表1,自2014年7月1日起,现有火力发电锅炉及燃气轮机组必须执行新规定的烟尘、二氧化硫、氮氧化物和烟气黑度排放限值。

表1 燃煤锅炉污染物物最高允许排放浓度(单位:mg/m3)

从大多数循环流化床锅炉的运行结果上看,掺烧煤泥后会出现粉尘浓度超标、部分工况的NOx排放超标。由于添加煤泥后燃烧温度会有所降低,因此通过增加石灰石钙硫摩尔比可以降低原有的SO2排放浓度。通过运行优化调整大多数情况可以将环保参数调整至规定范围。

4 掺烧煤泥后的锅炉运行建议

大多数循环流化床锅炉在中负荷和高负荷均可实现大比例添加。但是低负荷时燃料消耗量少,加入煤泥后对炉内物料的扰动较大,特别是对床温、氧量、SO2排放等参数将产生显著影响,因此低负荷时投煤泥量应减少。

炉膛温度方面,在床温800 ℃以上时添加煤泥不会对燃烧产生不利影响。由于随着煤泥添加比例的增加,床温会有所下降,运行中应密切监视床温,床温变化较大时除调节煤泥量、给煤量外,同时要通过调节一二次风量保持床温稳定,这对提高燃烧效率、降低SO2和NOx排放均有一定益处。考虑到煤泥加入后排烟温度明显升高,这会使得锅炉热效率降低,为降低排烟损失可以适当加强吹灰频次。

床压方面,添加煤泥后会影响床内物料的积聚,大比例添加时还会引起床压的下降,低床压时(5 kPa以下)不宜采用较大的煤泥添加比例,否则会使床压更低燃烧不稳定、同时影响锅炉的带负荷能力。由于煤泥量的增加会引起炉膛中压差增大,可能引起密相区与稀相区的磨损加剧,建议定期进行水冷壁受热面的壁厚检查,加强对易磨损部位的监测和记录。

煤泥添加比例变化时应及时调整给煤,保持锅炉汽压和汽温稳定,在增加负荷时应先加风后加煤;减少锅炉负荷时应先减煤后减风,改变风煤量时应缓慢交替进行。煤泥输送系统出力发生变化时会引起锅炉炉膛负压、床温和SO2排放的剧烈波动,应该提前做好调整准备(例如提前增加石灰石给料量)。

由于煤泥很容易被烟气带出炉膛,因此炉膛应保持较低的负压(-100 Pa以内)。若炉膛负压过大,尾部烟气温度上升很快,说明有大量煤泥颗粒进入尾部烟道,此时应减少煤泥添加量,减小二次风量和引风机风量,降低烟气流速。当出现床温大幅度下降时,应立即停止煤泥添加。待床温继续升高后再尝试投运,以防止堆积煤泥量过大而导致煤泥爆燃,床层流化不良结焦,影响设备正常运行。

5 掺烧煤泥的锅炉的设计建议

循环流化床锅炉炉膛横截面的选取主要取决于流化风速的选取。根据经验,流化床的流化风速取值范围为4.5~5.5 m/s。考虑到煤泥燃料水份含料高、颗粒粒度细的特殊性,因此锅炉的流化风速可取此范围的下限(例如4.5~5.0 m/s),同时尽可能合理的采用防磨技术。

流化床锅炉燃用煤泥时,尽管冷渣器出力可能下降,但仍应保留足够的设计余量。在设计石灰石输送系统时也应考虑留有足够的余量。设计除尘器时还要充分考虑飞灰份额增加所带来的影响。

另外,煤泥颗粒较细,其灰分中有相当的部分无法形成有效的循环灰,所以大比例燃烧煤泥的循环流化床锅炉要考虑此特点对物料平衡的影响。应采用高效的旋风分离器(应可以高效捕集20 μm粒度的煤泥颗粒),将大量高温固体物料从气流中分离出来,送回燃烧室,保证物料和脱硫剂多次循环、充分燃烧。

6 结 论

煤泥燃烧特性好,循环流化床锅炉大比例添加煤泥是利用煤泥资源的有效尝试,此举措最大程度上利用了低热值燃料,节约了原煤、保护了环境,有利于节能减排,研究工作具有较强的示范推广作用。

[1] 孙献斌,黄 中. 大型循环流化床锅炉技术与工程应用[M]. 中国电力出版社,2013.

[2] 吴金卓,马 琳,林文树.生物质发电技术和经济性研究综述[J].森林工程,2012,28(5):102-106.

[3] 张 敏. CFB锅炉燃烧优化调整试验方法研究与应用[J]. 热力发电,2009.

[4] 高洪培,王鹏利,张 敏,等. 大型循环流化床锅炉临界流化风量控制与燃烧优化调整[J]. 热力发电,2005.

[5] P.巴苏,S.A.弗雷泽.循环流化床锅炉的设计与运行[M] .科学出版社,1994.

[6] 黄 中,高洪培,孙献斌,等. 最新环保标准下对循环流化床锅炉环保特性的再认识[J]. 电站系统工程,2012.

[7] 奥慧琦,党 超. 循环流化床锅炉煤泥掺烧技术探讨[J]. 陕西电力,2011.