大型铸钢件的工艺设计与生产

2014-08-23温立伟杨敬伟

温立伟 杨敬伟

(中国第一重型机械股份公司铸锻钢事业部铸钢分厂,黑龙江161042)

大型铸钢件的工艺设计与生产

温立伟 杨敬伟

(中国第一重型机械股份公司铸锻钢事业部铸钢分厂,黑龙江161042)

借助铸造仿真模拟软件ProCAST,通过合理设置冒口与外冷铁等一些方法,实现了大型铸件的顺序凝固,保证了铸件内部质量,生产出合格的产品。

活动横梁;ProCAST;凝固模拟

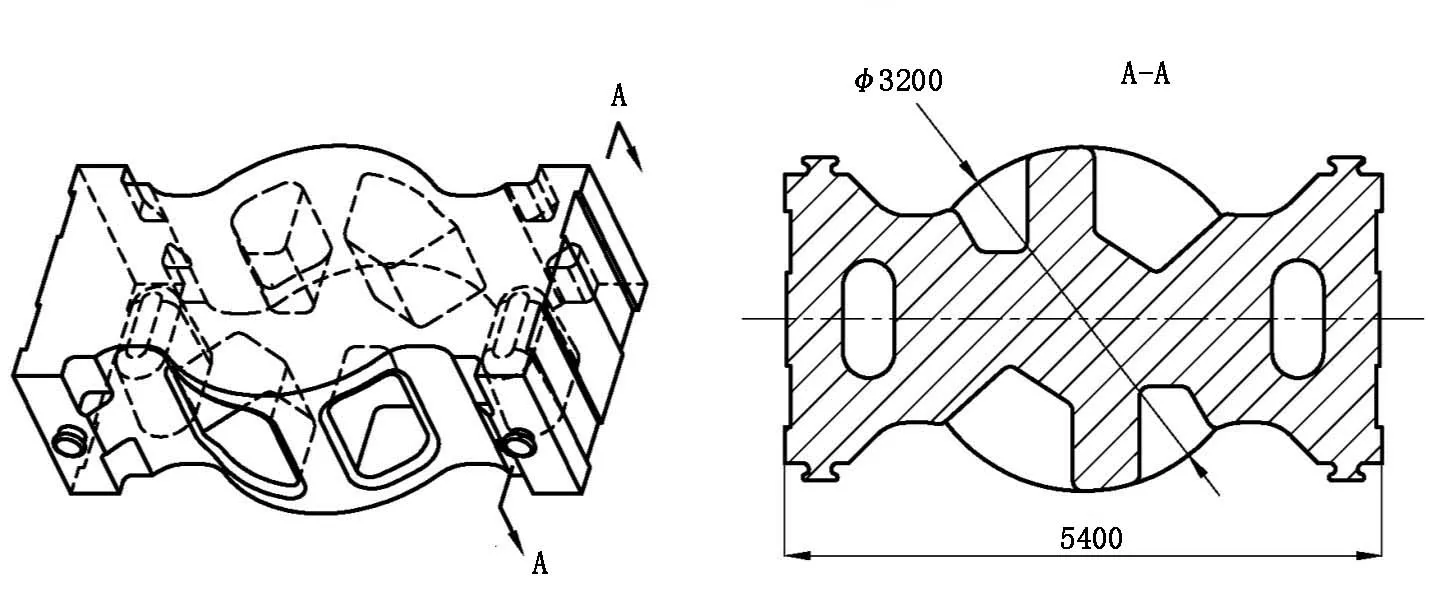

锻造压力机上的“三大梁”是其关键的受力部件,在工作时会承受巨大的负荷,因此该类铸件有着非常严格的验收条件。我公司2013年为某钢厂生产的80 MN快锻压力机中的活动横梁就属于特别厚大实体类铸钢件,零件的外轮廓尺寸为5 400 mm×3 200 mm×1 800 mm,毛重175 t ,材质为GS-20Mn5,结构见图1。

活动横梁上、下两个面和长轴两侧面在加工后进行超声检测,要求达到SEP 1922中1级、DIN 1690—UV2的要求。全部内腔转角及外轮廓R150 mm圆角附近做磁粉检测,检测要求非常严格,且材料的化学成分和力学性能应符合标准DIN 17182的规定。

图1 铸件结构示意图Figure 1 Schematic diagram of casting structure

1 工艺设计

1.1 铸件的结构分析

从图1的A-A剖视图中我们能够看出,该铸件存在很多个理论几何热节,但由于铸件侧面与底面向铸件内部凹陷的8个腔的散热能力非常差,因此该铸件实际物理热节的数量、位置与理论几何热节的并不完全相同,另外还要考虑在铸件上平面设置冒口后热节转移的影响。该铸件真实的热节已无法通过简单的计算得到,因此对铸造过程进行仿真模拟是必要的。同时我们还结合以往生产此类铸件的实际情况制定了合理的铸造工艺。

1.2 工艺可行性分析

采用呋喃树脂砂造型。根据以往生产经验,此类结构的铸件在厚大热节处钢液由高温降到低温将产生很大的收缩和组织变化,容易产生缩孔、缩松、裂纹等铸造缺陷,极易在冒口下与外转角处形成热裂纹,且铸造应力也比较集中,很难得到释放,铸件整体组织晶粒粗大导致超声检测结果超出标准,以及产生砂烧结。因此,在前期工艺设计时必须针对以上可能产生的种种问题,采取必要的措施,如:严格控制钢液化学成分,适当降低浇注温度,优化浇冒口系统与外冷铁分布,设置转角割筋,采用合理的热处理工艺,内腔砂芯使用铬铁矿砂,使用优质表面涂料与粗大芯骨,防止型砂烧结等措施。

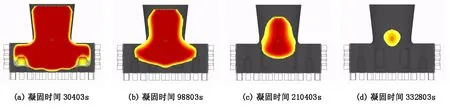

图2 缩孔缩松区域软件预测Figure 2 Soft prediction for shrinkage and porosity zone of the casting

图3 铸件的凝固顺序图Figure 3 Solidification sequence of the casting

1.3 冒口与外冷铁的设置

大型实体类铸钢件的生产制造是铸造技术人员经常遇到的一类难题,如砧块、砧座、粱类等产品。对此类具有较大铸造模数的铸件的传统工艺大致有两种方法,一种是牺牲产品收得率设置大体积冒口,另一种做法是使用内冷铁以达到减小冒口体积与提高收得率的目的。但是上述两种做法都存在弊端,因为冒口越大形成的接触热节就越大,铸件整体凝固非常缓慢,导致内外温差大、内应力过大且冒口下偏析严重,极易在冒口下形成裂纹或埋下隐患。同样内冷铁的使用会使铸件内部产生巨大的内应力,且无法满足产品无损检测的要求。

经过仔细分析,我们采用一个大冒口集中补缩,冒口根部截面尺寸为R1 100 mm+500 mm,周向使用1∶5斜梢。另外,单个冒口与两个或多个冒口比较,不存在铸件收缩时冒口间收缩受阻的问题,也可以有效避免应力集中无法释放的问题。

在铸件长轴方向的端面与底面布置间接外冷铁以减小铸件模数,进而达到有效减小冒口体积、提高铸件工艺出品率的目的。

2 数值模拟与分析

2.1 铸造工艺参数模拟的重要性

铸造工艺设计如果单纯依靠经验和人工计算,可能会导致铸件质量不稳定、废品率较高、材料和能源利用率低。另外,很多复杂结构铸件的实际模数并不能准确计算。大型铸件存在加工余量大和“三孔一裂”(即气孔、渣孔、缩孔和裂纹)缺陷。近几年铸造的原材料价格大幅度上涨,造成铸造厂生产成本居高不下,利润大幅降低或严重亏损。铸造工艺计算机模拟可减少因工艺设计不合理而造成的铸件缩孔、缩松等缺陷,可实现铸造工艺的智能化设计及可视化铸造过程[1]。

2.2 凝固过程模拟结果

本工艺采用铸造模拟软件ProCAST进行模拟。图2为根据Shrinkage Porosity判据判定的缩孔缩松可能出现的区域,由此可预见铸件本体内部组织致密程度[2]。

从凝固速率的模拟结果(图3)可以看出整个凝固过程符合顺序凝固的原则,没有出现孤立的液相区,同时也看到铸件最终凝固的区域全部集中在冒口内部,距铸件本体有一定距离。同时也说明了外冷铁设计的合理性。

3 冶炼与浇注

冶炼钢液要求精炼(LH),确保钢水纯净度,严格控制钢液中P、S含量以及[H]、[O]、[N]气体的含量。浇注采用两层内浇道,3包合浇并配合补浇冒口三次。首次浇注以低温快浇为原则,浇注温度1 540~1 548℃,且以下限为宜,浇注时间不超过2.5 min。以上措施的目的是使冒口与铸件结合体的最后凝固区域尽量远离铸件本体,减少夹杂,以及减小偏析、缩松对铸件组织与力学性能的影响。

4 生产结果

对根据此工艺生产的活动横梁进行超声检测、磁粉检测,检测结果均满足图纸技术要求,材料的化学成分和力学性能符合DIN 17182的规定,做到了铸件内部无裂纹、气孔、缩孔、缩松等缺陷。

5 结束语

(1)“活动横梁”的成功生产,充分证明了铸造工艺与各项措施的合理性,同时也说明了先进的模拟软件ProCAST可以指导铸造工艺的设计方向,减少铸件缺陷,保证铸件的质量。

(2)能否通过使用优质保温材料达到进一步减小冒口体积、提高工艺出品率的目的,还有待研究。

[1] 黄天佑,刘小刚,康进武,等. 我国大型铸钢件生产的现状与关键技术[J] .铸造, 2007(9):899-904.

[2] 李日.铸造工艺仿真ProCAST从入门到精通[M]. 北京: 中国水利水电出版社, 2010.

编辑 杜青泉

Process Design and Production for Large Steel Casting

WenLiwei,YangJingwei

With the help of casting simulation software ProCAST, by setting reasonable riser and external chill and other methods, the large casting sequential solidification is realized, and the internal quality of casting is assured, and the qualified products can be manufactured.

moving crosshead;ProCAST;solidification simulation

2013—11—04

O242.1

B