石墨表面镀镍对金刚石钻头胎体性能的影响

2014-08-22谢兰兰潘秉锁段隆臣

谢兰兰, 潘秉锁, 段隆臣

1.地质灾害防治与地质环境保护国家重点实验室(成都理工大学),成都 610059;2.中国地质大学 工程学院,武汉 430074)

金刚石热损伤是金刚石钻头磨损形式中最常见的一种。通常在钻进过程中,降低金刚石热损伤是靠钻井液的冷却作用和润滑作用实现的;但是在一些特殊场合,无法使用钻井液,只能使用空气钻进,这样金刚石钻头的冷却就不能依靠钻井液来实现了。石墨是一种较为理想的固体润滑剂材料[1,2]。试验表明,在钻头胎体材料中添加适量石墨进行烧结,可在干钻过程中起到润滑作用,降低摩擦热的产生,减少金刚石的热损伤。但是在烧结过程中,石墨不与胎体材料发生冶金作用。石墨是以软质相的形式存在于胎体中的,虽提高了胎体的摩擦学性能,但是降低了胎体的物理力学性能(如硬度、抗弯强度等)[3]。

若对石墨表面进行修饰,改善胎体材料与石墨的界面结构及润湿性,增强胎体与石墨之间的界面结合,则有助于提高自润滑孕镶金刚石钻头胎体材料的综合力学性能及其摩擦学性能。表面金属化可以使石墨表面具有金属的性质,增强石墨与胎体材料的相容性[4],增强两者之间的结合力。作者采用电镀法在石墨颗粒表面镀上一层镍,再将镀镍之后的石墨添加在钻头胎体中热压烧结制备镀镍石墨/胎体复合材料。本文主要探讨了石墨表面镀镍对复合材料的物理力学性能(如硬度、抗弯强度等)、以及与花岗岩对磨时的干摩擦学性能的影响。

1 试 验

1.1 试样制备

试样基本配方(质量分数)为:WC 18%、镍9%、钴3%、锰5%、663青铜35%、Fe 30%。试样中石墨的体积分数为5%,粒度为80/100目。镀镍后石墨质量增量为0%、36.36%、45.35%,分别为1#、2#、3#试样。用于抗弯强度测试的试样大小为7.1 mm×7.1 mm×36 mm,用于硬度测试以及摩擦磨损试验的试样大小为8.5 mm×8.5 mm×15 mm。每种配方的试样压制3块,以求取平均值作为测试值。试样在湖北省长江精工制造技术有限公司生产的SM100-A型自控智能烧结机上烧结制备,烧结工艺为:烧结温度945℃,成型压力15 MPa,保温时间3 min。

1.2 抗弯强度测试

采用三点弯曲法在WE-30型液压式万能材料试验机上对试样进行抗弯强度测试,设计加压速率为100 N/s。试样的抗弯强度值按照式(1)计算得出。

(1)

式中:σ为抗弯强度(MPa);W为试样断裂时的载荷(N);l为支点间距,在本实验中为32 mm;b为试样宽度(mm);h为试样高度(mm)。

1.3 硬度测试

使用莱州华银实验仪器有限公司生产的HR-150A型洛氏硬度计对试样进行硬度测试。参考孕镶金刚石钻头胎体的硬度,本次选择HRB进行测试,压头为淬火钢球,设计硬度值预测在HRB 95~120之间。测试前,每种配方的试样压制3块,每块试样分别在平行于正压制方向和侧压制方向的2个面上各测试3个点,然后取这18个测试点的平均值作为该配方试样的硬度值。

1.4 摩擦磨损试验

本文使用MG-2000A型高速高温摩擦磨损试验机进行摩擦磨损试验,对磨件为花岗岩,加压200 N,转速300 r/min,干摩擦10 min。耐磨性以试样磨损试验前后的质量损失来衡量。摩擦系数由MG-2000A型高速高温摩擦磨损试验机的运行软件按照式(2)计算得出。

μ=F/N=M/(rN)

(2)

式中:μ为摩擦系数;F为摩擦力(N);N为正压力(N);M为摩擦力矩(N·m);r为回转半径(0.03 m)。

还使用Quanta 200型环境扫描电子显微镜观察石墨颗粒与胎体材料之间的界面结合状态。

2 试验结果与讨论

2.1 石墨与胎体的结合性能

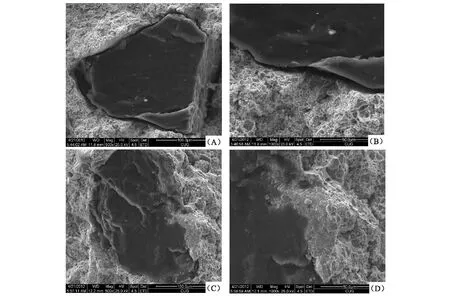

图1为石墨颗粒与基体结合界面的扫描电子显微镜照片。图1-A、B为1#试样的显微照片,图1-C、D为2#试样的显微照片。1#试样与2#试样的区别在于,1#试样中添加的是未曾表面金属化的石墨粉,而2#试样中添加的则是镀镍石墨粉。从图1-A、B中可以明显地看到1#试样中的石墨颗粒与胎体材料之间存在较大的空隙,机械互锁作用很弱,属于互不反应、互不溶解,又互不湿润的弱界面反应类型。这是因为石墨的化学性质比较稳定,在烧结温度下没有和胎体材料发生冶金作用;另外,石墨的表面能较高,难以被高温烧结时的胎体材料润湿。而从图1-C、D中则可以看到2#试样中的镀镍石墨颗粒与胎体材料之间的界面无明显缝隙的存在,结合较为紧密。

图1 石墨与胎体界面的扫描电镜照片Fig.1 The SEM photographs of the interface between graphite and matrix(A)1#试样,×500; (B)1#试样,×1000; (C)2#试样,×500; (D)2#试样,×1000

研究表明,在电镀之后镍能够均匀分布于石墨颗粒的整个表面,甚至是石墨颗粒表面的凹陷处也能够被镍包覆,镀镍层与石墨的机械互锁作用较好[5]。在之后的热压烧结过程中,由于高温的作用,石墨还能以单质的形式部分溶于镍的晶格之中,这就使得镍与石墨之间的界面结合由简单的机械互锁转变为呈梯度变化的固溶体结合,两者之间的界面结合更加牢固[6]。镍又与胎体成分中的黏结剂铜无限互溶,形成面心立方结构的固溶体。石墨与胎体材料之间形成一种双层界面的结合模式,即石墨-镍单质-胎体,每一层界面结合都比较牢固,石墨就通过镍与胎体紧密地结合在一起。由图1-C、D可以看出,镀镍石墨颗粒和胎体之间已经没有明显的界面,说明两者之间的界面是连续变化的,界面结合比较牢固。

本次做扫描电子显微镜分析的试样是抗弯强度测试之后的试样,石墨颗粒是试样断裂之后的断裂面上分布的石墨颗粒。在扫描电子显微镜下可以观察到,1#试样断裂面上的绝大部分石墨颗粒均如图1-A所示,朝向断裂面的一面很光滑,没有断裂的痕迹,且图1-A所示石墨颗粒右侧的基体已经完全从石墨表面剥离,这说明石墨颗粒与胎体的界面结合强度很低,试样在受到外力作用折断之后,断裂面上分布的石墨颗粒由于与胎体结合不牢而被完整地留在两个断裂面上,或者是整颗脱落;2#试样断裂面上的绝大部分石墨颗粒则如图1-C所示,朝向断裂面的一面参差不齐,有明显的断裂痕迹,这就说明由于石墨颗粒与胎体结合牢固,在试样受到外力作用而折断时,断裂面上分布的石墨颗粒也同胎体试样一起被折断。

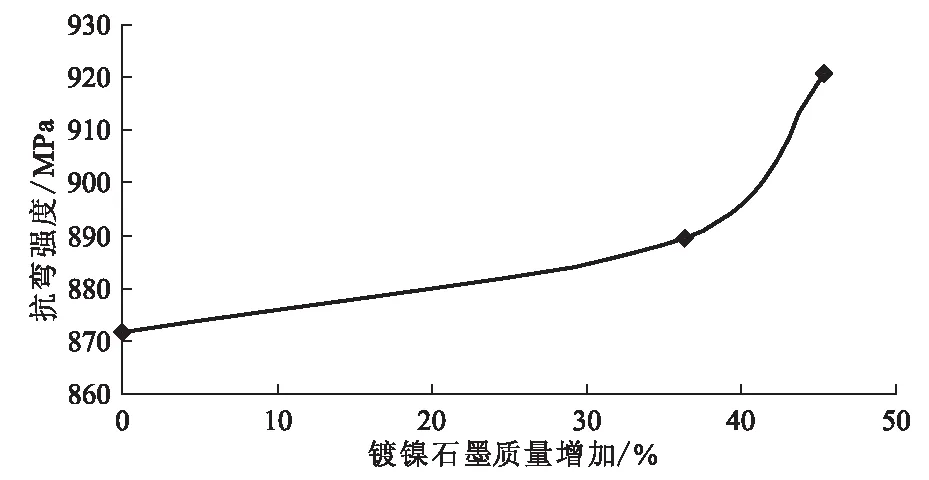

2.2 抗弯强度

由图2可以看到,石墨表面金属化之后,胎体试样的抗弯强度有所增大。与添加未曾金属化的石墨粉的胎体试样相比,添加质量增量为45.35%的镀镍石墨的胎体试样抗弯强度值由871.72 MPa升高到920.90 MPa,升高了5.7%。石墨添加在钻头胎体中制成自润滑复合材料,但由于石墨与胎体材料之间的物理、化学相容性差而影响自润滑复合材料的整体性能。未曾金属化的石墨与胎体材料一起烧结的过程中,胎体材料颗粒仅仅发生软化和部分熔化,难以完全包裹表面能较高的石墨颗粒,二者之间的界面结构松散,界面结合强度低,在外力作用下界面处容易产生微裂纹并不断扩展,这就导致胎体试样的强度降低。而镀镍石墨颗粒与胎体材料之间的物理、化学相容性有所改善,界面结合强度有所提高,从而改善了复合材料的整体性能。

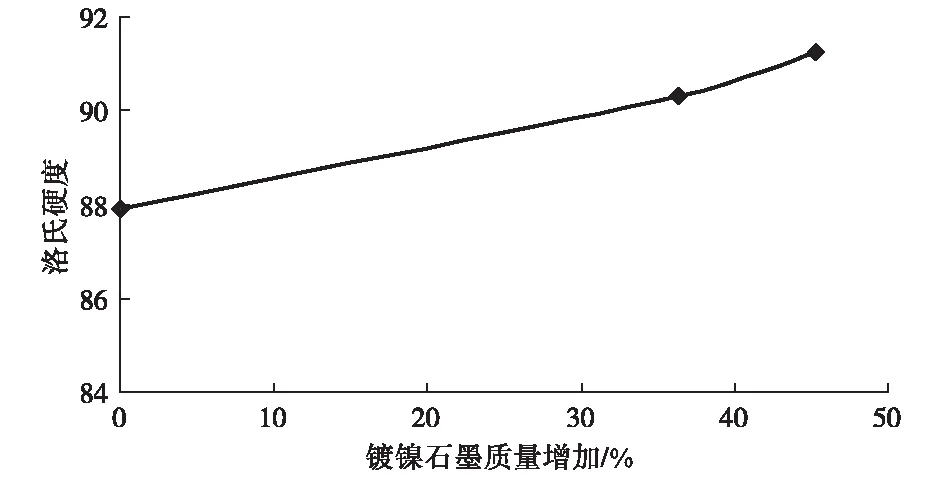

2.3 洛氏硬度

由图3可以看出,石墨表面镀镍之后,胎体试样的硬度值有所增大。与添加未曾金属化的石墨粉的胎体试样相比,添加质量增量为45.35%的镀镍石墨的胎体试样的洛氏硬度由HRB 87.98升高到HRB 91.25,升高了3.8%,升高的幅度较小。这是由于试样的硬度反映了试样抵抗局部塑性变形的能力。胎体材料中的石墨颗粒越大、含量越高,就相当于其中的孔隙越大越多,其抵抗局部塑性变形的能力就越低,硬度值也就越小。石墨颗粒与胎体之间的界面结合强度高低对复合材料硬度的影响不大。但是镀镍石墨与胎体之间的空隙减小,也就是胎体材料中孔隙的体积变小,因此胎体材料的硬度有所升高。

图2 石墨表面镀镍对复合材料抗弯强度的影响Fig.2 Effect of electroplating nickel on the surface of graphite on the bending strength

图3 石墨表面镀镍对复合材料洛氏硬度的影响Fig.3 Effect of electroplating nickel on the surface of graphite on hardness

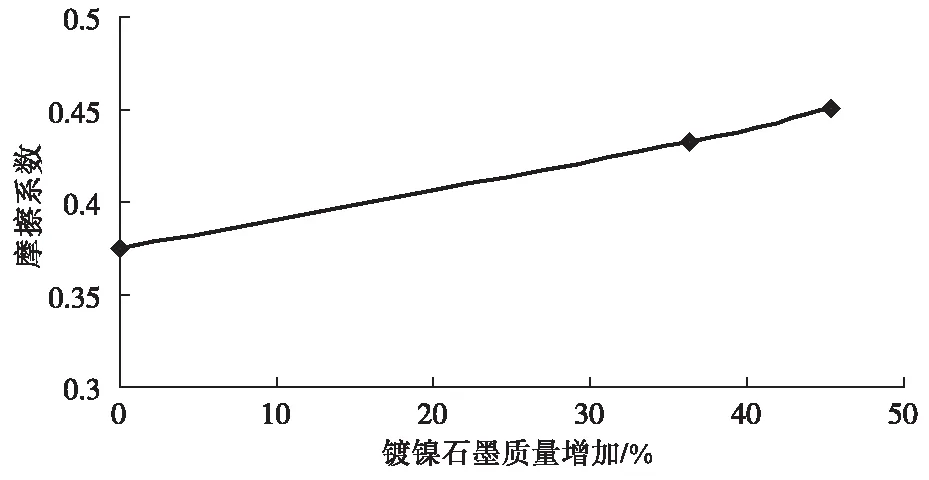

2.4 摩擦系数

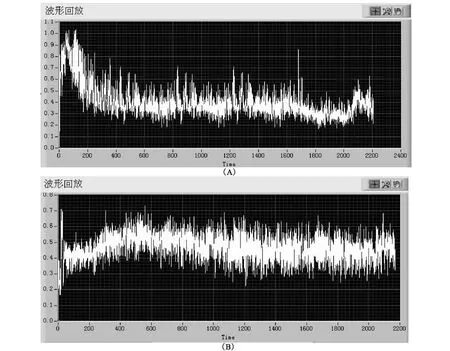

由图4可知,石墨表面镀镍之后,摩擦副的摩擦系数有所升高。图5为1#、2#试样在整个摩擦过程中摩擦系数的变化曲线图,图中横坐标表示时间点,纵坐标表示摩擦系数。可以看出,1#试样比2#试样先进入稳定磨损期。这是由于镀镍之后的石墨与胎体材料界面结合牢固,不易从胎体中脱落;另外,石墨镀镍之后提高了的石墨/胎体复合材料的整体承载力,复合材料较耐磨,更加大了石墨颗粒脱离胎体的阻力。在摩擦过程初期,1#试样添加的是未曾金属化的石墨,石墨与胎体结合不牢,因此比2#、3#试样中的石墨先脱落,涂覆在摩擦表面形成润滑膜,降低摩擦系数,因而整个摩擦过程的平均摩擦系数较低。

图4 石墨表面镀镍对胎体试样摩擦系数的影响Fig.4 Effect of electroplating nickel on the surface of graphite on friction coefficient

图5 摩擦系数曲线图Fig.5 The curve of friction coefficient(A)1#试样摩擦系数曲线图; (B)2#试样摩擦系数曲线图

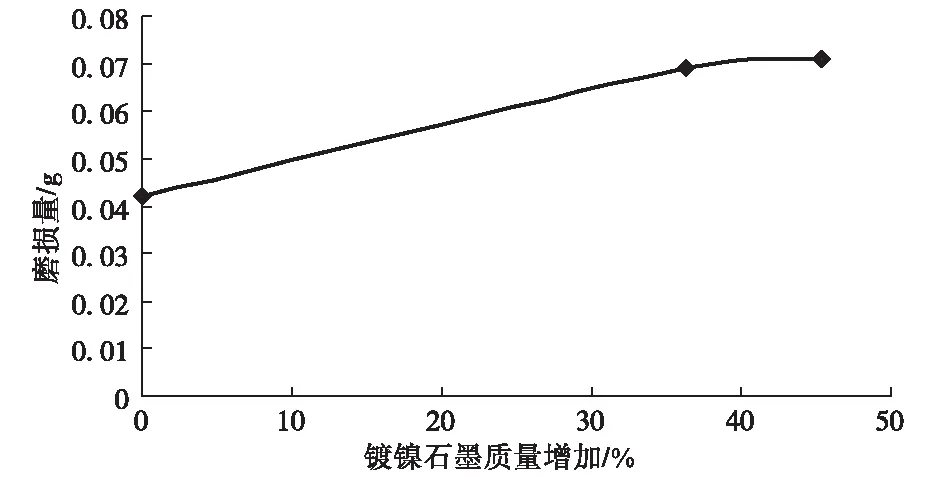

2.5 磨损量

由图6可以看出,石墨表面镀镍之后,石墨/胎体复合材料的磨损量有所升高。虽然添加镀镍石墨的试样与添加普通石墨的试样相比整体性能较好,但是后者在摩擦副表面形成的石墨润滑膜较完整,因而与花岗岩对磨的几率较低,磨损量较小。

图6 石墨表面镀镍对胎体试样磨损量的影响Fig.6 Effect of electroplating nickel on the surface of graphite on friction loss

3 结 论

a.未镀镍的石墨颗粒与胎体之间的界面类型属于互不反应、互不溶解、互不润湿的弱界面反应类型;石墨表面镀镍之后,二者之间的界面转化为呈梯度变化的固溶体结合界面类型,结合强度大幅度提高。

b.石墨表面镀镍之后,试样在受到外力作用时界面结合处不易形成裂纹,从而提高了胎体的整体性能,其抗弯强度有所提高。石墨颗粒与胎体之间的界面结合强度对胎体的硬度影响不大,但是石墨表面镀镍之后与胎体材料之间的空隙减小,也就是胎体中孔隙的体积变小,因此胎体的硬度也有所提高。

c.石墨表面镀镍之后,石墨从胎体中脱落的阻力增大,降低了摩擦副表面石墨润滑膜的完整度,因而提高了摩擦副的摩擦系数,且增大了胎体的磨损量。

d.石墨表面镀镍之后,提高了石墨/胎体复合材料的物理力学性能,但是降低了其干摩擦性能。

[参考文献]

[1] 孔晓丽,刘勇兵,陆有,等.粉末冶金高温金属基固体自润滑材料[J].材料制品应用,2001,19(2):86-92.

Kong X L, Liu Y B, Lu Y,etal. P/M Metal-matrix high-temperature solid self-lubricating materials [J]. Powder Metallurgy Technology, 2001, 19(2): 86-92. (In Chinese)

[2] 赵敏海,刘爱国,郭面焕,等.石墨固体自润滑材料研究现状[J].焊接, 2007(12): 24-29.

Zhao M H, Liu A G, Guo M H,etal. Review on graphite particles reinforced solid self-lubrication materials[J]. Welding & Joining, 2007(12): 24-29. (In Chinese)

[3] 潘秉锁,方小红,杨凯华.自润滑孕镶金刚石钻头胎体材料初步研究[J].探矿工程,2009(1):76-78.

Pan B S, Fang X H, Yang K H. Elementary study on self-lubricating matrix material for impregnated diamond bit [J]. Exploration Engineering, 2009(1): 76-78. (In Chinese)

[4] 程小爱,曹晓燕,张慧玲,等.石墨表面金属化处理及检测[J].表面技术,2006,35(3):4-7.

Cheng X A, Cao X Y, Zhang H L,etal. Metal-modification and detection of graphite surface[J]. Surface Technology, 2006, 35(3): 4-7. (In Chinese)

[5] 谢兰兰,潘秉锁,段隆臣.石墨粉表面镀镍工艺研究[J].金刚石与磨料磨具工程,2011,31(3):23-26.

Xie L L, Pan B S, Duan L C. Study on the technique of nickel electroplating on graphite powders[J]. Diamond and Abrasives Engineering, 2011, 31(3): 23-26. (In Chinese)

[6] 尹延国.铜基石墨自润滑材料及其摩擦学研究[D].合肥:合肥工业大学档案馆,2006.

Yin Y G. Research on Preparation and Tribological Properties of Copper Matrix with Graphite Self-lubricating Materials[D]. Hefei: The Archive of Hefei University of Technology, 2006. (In Chinese)