海上高温高压气井生产管柱优化设计

2014-08-20文敏何保生王平双孙腾飞曹砚峰范志利中海油研究总院北京100028

文敏,何保生,王平双,孙腾飞,曹砚峰,范志利 (中海油研究总院,北京100028)

高温高压的定义为井底温度大于150℃、地层压力达69MPa或压力因数达到1.8。根据高温高压井的定义,东方气田属于较典型的高温高压气田。目前东方气田采用平台独立开发,海上气田开发的重中之重在于安全,完井管柱是气田长期安全生产的关键环节,成功与否直接关系到区块的油气利用程度,一旦失效,不仅会带来经济损失,更会造成油气资源的浪费,出现工具损坏、油管呲漏、套管挤毁甚至井喷等事故,进而导致平台报废、人员伤亡。

考虑完井作业时的储层保护,生产管柱要求满足生产、后期作业及生产测试的需要,同时尽量节约工期,提高效益,通常采用射孔生产联作的管柱形式。但是对于复杂的地质条件、作业工况和生产环境,常用的生产射孔联作管柱能否满足海上作业安全需求,还需要进行深入的分析[1]。

1 油管及井下工具优选

海上高温高压气井生产管柱的主要井下工具包括封隔器、井下安全阀、伸缩接头等。

1.1 油管

油管内径选择要综合考虑气井产能和油管的摩阻压降损失、携液能力、抗冲蚀能力等因素。油管壁厚应从经济及安全的角度进行选择,且有利于施工。

油管强度应满足下入深度和常规修井作业的要求,强度设计应包含油管的抗外挤强度、抗内压强度、抗拉强度及三轴强度。其中抗外挤载荷应考虑油管全部掏空且油套管环形空间内充满压井液的最不利情况;抗内压载荷考虑关井、试压等工况;抗拉载荷考虑油管自重、摩阻以及过提等因素[2]。

根据高温高压特殊性,从安全角度考虑,将抗拉安全系数从1.60提高至1.80。油管强度校核采用如下强度设计安全系数:①抗外挤强度安全系数为1.125;②抗拉强度安全系数为1.80;③抗内压强度安全系数为1.10;④三轴应力安全系数为1.25。

1.2 封隔器

对于高温、高压、高产气藏,封隔器类型需考虑尽可能满足完井、射孔、投产等多项作业,同时满足坐封可靠、缩短施工时间等因素,宜选择密封性强、抗腐蚀性能好、耐高压、高温的永久性封隔器。封隔器下部设计坐落接头作为坐封封隔器、管柱试压、温度压力测试等备用工具[3]。

封隔器耐压等级应等于或高于生产管柱所承受的最大工作压差,并结合油套管尺寸选择封隔器尺寸。

1.3 井下安全阀

井下安全阀压力级别、型号选择需要考虑地层压力、油套管尺寸等因素,液控管线承压能力则考虑井口最大关井压力与井下安全阀地面开启压力。

1.4 伸缩接头

伸缩节用以补偿油管因温度和压力变化引起的管柱伸长或收缩,可使封隔器处于最低的拉力或推力范围。该接头工具的特点决定该处是引起管柱漏失的薄弱点,使用应尽可能谨慎。对生产管柱进行热敏感性分析,得到各种工况下的管柱变形量,考虑插入密封定位接头的预留长度,若管柱均在安全受力范围内,可以不配套伸缩接头。

2 生产管柱受力分析

2.1 轴向应力

生产管柱的轴向应力应该包括管柱的自重、井内钻井液的浮力、压力载荷、弯曲载荷、冲击载荷、温度载荷、管柱屈曲以及管柱摩阻等因素的共同作用。

2.2 轴向应力弯曲载荷

当管柱发生弯曲时,由于狗腿度所产生的弯曲应力会产生附加的轴向力,计算中考虑了弯曲应力产生的附加轴向力的影响。

弯曲应力可以表示成一个等效轴向力:

式中:Fb为由于弯曲所产生的轴向力,为狗腿度,(°)/m;As为横截面积,m2;D为管体外径,m;E为弹性模量,GPa。

2.3 三轴应力

当三轴应力超过屈服强度时,就会引起管柱屈服失效。三轴安全系数是材料屈服强度与三轴应力的比值,只是为了与单轴破坏准则 (屈服强度)进行比较而设立的一个理论值。三轴应力与Von Mises屈服准则关系式如下:

式中:Yp为最小屈服强度,MPa;σVME为三轴应力,MPa;σz为轴向应力,MPa;σθ为周 (环)向应力,MPa;σr为径向应力,MPa。

3 海上生产管柱结构设计实例分析

海上高温高压气井生产管柱需要满足气井全寿命周期内压力温度的变化,同时需重点分析高温高压气藏的应力敏感、井筒承压能力、现有海上施工工艺的成熟度、海洋作业环境以及后期修井措施等问题,确保施工作业的顺利进行、气井开发的安全高产。

陆地高温高压气田常规射孔生产联作一趟下入的管柱形式能否满足海上气田生产和修井要求,还需进行进一步分析。以东方气田D2井为例,对一趟下入式和两趟下入式生产管柱分别进行了深入的分析。

东方气田D2井的目的层为黄流组,压力因数1.50~1.93,地温梯度4.17℃/100m,完钻井深3358m,φ177.8mm (7in)尾管回接完井。管柱采用φ88.9mm (3½ in)油管+70MPa油管携带可回收式永久封隔器+井下安全阀。

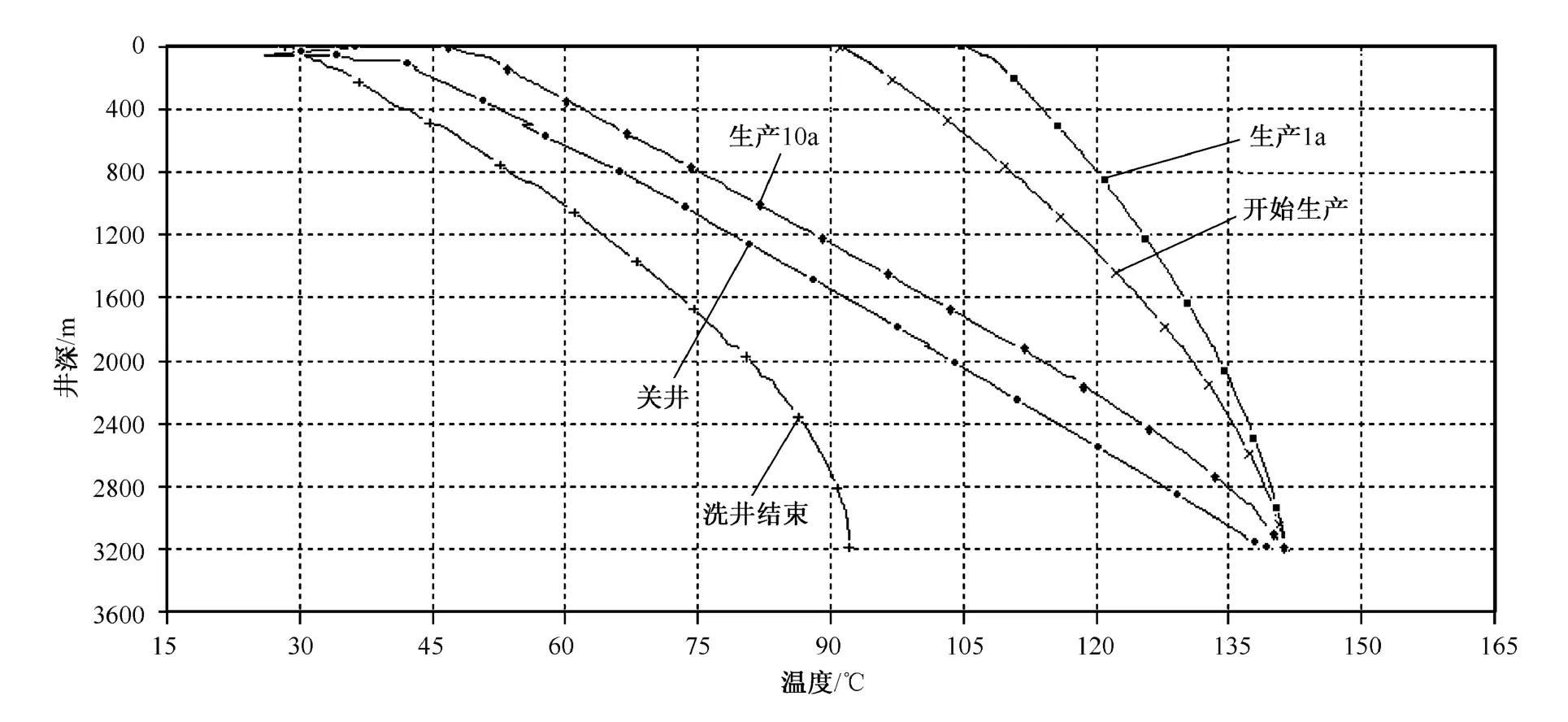

3.1 井筒温度预测分析

利用Wellcat软件对洗井结束、开始生产、开始生产后关井、生产1a后、生产10a后这5种工况的井筒温度进行了预测和分析,结果如图1所示。由于地层与井筒和井筒内流体的传热作用,随着深度的增加,流体和井筒的温度是增加的,并最终趋向于井底的地层温度。开始生产时从井口到井底的温度变化是最小的,但是温度是最高的。生产10a后井口温度明显降低,这是由于长时间生产造成地层压力降低导致产量降低,并最终导致井口温度明显降低的显著原因。

图1 D2井筒温度预测

3.2 射孔生产联作一趟下入式生产管柱受力分析

D2井射孔联作一趟下入式生产管柱如图2所示。基于以上5种工况下的井筒温度分布,利用Wellcat软件分别计算了初始状态、管柱下放、生产封隔器坐封、环空打压验封、过提、管柱内加压射孔、生产初期、稳定生产期、关井、油管掏空、油管泄漏等不同工况下生产管柱的受力情况[4]。

3.3 射孔生产联作两趟下入式生产管柱受力分析

考虑到气藏的高压特性和海上作业的安全风险,生产管柱若采用上部封隔器一道密封难以保证长期生产的井筒完整性,一旦封隔器密封失效,油套管环空连通,井筒全部充斥高压气,事故风险极高。所以,推荐D2井采用两趟下入式生产管柱,如图3所示,双封隔器坐封,形成两道环空屏障,保障井筒安全,管柱类型为射孔联作式生产管柱。第一趟管柱利用钻杆将射孔枪送入井底,送入到位后坐封顶部封隔器,脱手。第二趟下入生产管柱,下部插入密封,再投堵坐封生产封隔器,然后管柱内加压射孔。该管柱类型的主要特点是射孔管柱和生产管柱需要两趟下入工序,完井工期相对多,射孔作业后,射孔枪留在井内;但对于气井长期生产管柱设置双重密封,井筒安全更可靠。后期压力衰竭,上提上部生产管柱进行修井操作,简单易行。

基于5种工况下的井筒温度分布,计算多种可能工况下生产管柱的受力情况[4]。分析结果表明在各种工况条件下的生产管柱强度校核均可以满足设计要求。

如图4所示,管柱内加压射孔工况下生产封隔器以上管柱受拉,以下生产管柱受压,两封隔器之间管柱受压最为严重,井口受拉最为严重。加压射孔时管柱强度安全系数大于临界安全系数,此时轴向安全系数为1.661,接近临界安全系数。因此在这一工况操作时,要严格注意封隔器有可能发生解封以及油管破坏的风险。

3.4 环空密闭空间流体膨胀分析

图2 D2井射孔生产联作一趟下入式生产管柱

图3 D2井射孔生产联作两趟下入式生产管柱

图4 加压射孔时管柱轴向力

D2井生产管柱上部采用油管携带式封隔器,下放至2651m;下部采用插入密封式封隔器,下放至2920m (两者之间相差269m)。这样出现了封隔器以上的油套环空和两个封隔器之间两个密闭区域。以下对环空密闭空间流体膨胀情况进行了分析。

由环空密闭空间温度变化引起密闭压力变化结果:区域1(0~2651m),环形空间由于温度升高引起的圈闭压力为69.8MPa,可以在生产过程中通过井口放压控制压力;区域2(2651~2920m),密闭环空流体膨胀压力上升19.20MPa,通过强度校核 (如图5所示),发现流体膨胀不会对油管及封隔器产生破坏。

常规射孔生产联作一趟下入式管柱和两趟下入式生产管柱形式在不同工况条件下均能够满足海上气田开采要求,但考虑海上作业条件和风险承受能力,并结合后期井筒安全保障和修井作业难度,推荐海上高温高压气田采用射孔生产联作两趟下入式生产管柱。

4 认识与建议

1)油管和井下工具应根据地层压力、流体性质及产能情况进行优化设计,满足井下温度和压力的要求,同时确保在高温高压的地质条件下满足生产的需要。在满足安全和工程需要前提下,高温高压气井尽量减少井下工具数量。

图5 封隔器间环空密闭压力变化后的强度校核

2)高温高压气藏采用生产射孔联作管柱,在采气井口安装到位后,管柱内加压射开地层,可以消除井筒作业过程中的井漏、喷、涌等风险,直接投产,减少了压井作业和诱喷程序。

3)由于海上严苛的作业条件、风险承受能力和后期修井操作难度,推荐采用射孔生产联作两趟下入式生产管柱,最大程度地保证高温高压气井的井筒完整性。生产管柱需要考虑井筒温度变化,分析多种工况下的受力情况,并进行强度校核,同时对于现场实际操作提前做出一定的警示作用。

[1]戚斌,龙刚,熊昕东,等 .高温高压气井完井技术 [M].北京:中国石化出版社,2011.

[2]王云 .气井合理油管直径选择 [J].特种油气藏,2010,17(1):108~112.

[3]胡顺渠,许小强,蒋龙军 .四川高压气井完井生产管柱优化设计及应用 [J].石油地质与工程,2011,25(2):89~91.

[4]万仁溥 .油井建井工程 [M].北京:石油工业出版社,2011.