转炉干法除尘系统泄爆分析及应对措施

2014-08-20徐维利郝伟新

徐维利,郝伟新

(西林钢铁集团有限公司,黑龙江 伊春153025)

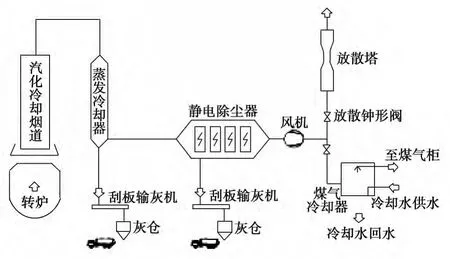

西林钢铁集团有限公司炼钢120t转炉干法除尘系统在2012年9月投产。由于该转炉干法除尘系统为西钢首次使用,在运行中出现了较多的问题,特别是静电除尘器多次泄爆,给生产带来较大的影响。该转炉干法除尘系统工艺流程如图1。

图1 转炉干法除法系统流程图

转炉在吹炼时产生大量含有CO和氧化铁类粉尘的高温烟气,高温烟气经过汽化冷却烟道进行热回收及降温,使其在蒸发冷却器入口的烟气温度达到900℃左右。蒸发冷却器内设置了若干个喷嘴,喷嘴的作用就是利用低压蒸汽把水雾化成雾状喷入蒸发冷却器内,对烟气进行降温和除尘,喷水降温后的煤气温度下降到约200℃左右。同时,烟气中将有45%左右的灰尘沉淀在蒸发冷却器底部形成“粗灰”,粗灰由输灰系统送至粗灰仓进行再利用。经过除尘、降温后的烟气进入静电除尘器,由直流高压形成电场吸附烟气中剩余的灰尘(细灰),收集了细灰的静电除尘器由输灰系统送至细灰仓。而烟气经过静电除尘器除尘后灰尘含量可降至15mg/m3以下。合格的烟气在ID风机的引导下由液压切换站选择回收和放散。当转炉工作状态处于前、后燃烧期或不能实现煤气回收时,经净化处理后的烟气通过烟囱在高空点火燃烧放散;当满足煤气回收条件时,煤气切换至煤气回收管网,经煤气冷却器二次冷却至70℃后送至煤气柜储存。

1 西钢120t转炉干法除尘运行分析

1.1 静电除尘器泄爆原理

转炉煤气的爆炸极限条件有2个,分别为:(1)CO%>9%,O2>6%;(2)H2>3%,O2>2%。当静电除尘器内煤气成分达到此条件,可能产生泄爆。该静电除尘器进出口均安装有3个泄爆阀,泄爆阀设定的起跳压力为三级,分别为5 000 Pa、10 000Pa、15 000Pa。

1.2 静电除尘器泄爆原因

西钢投产初期,系统出现多次泄爆,经过系统分析,产生泄爆的主要原因如下。

1.2.1 原料因素

(1)加入的废钢、灰石等副原料潮湿,导致产生的水蒸气进入静电除尘器,被高压电离生成H2及O2,导致电除尘器内H2及O2成分超过爆炸极限,从而使电除尘器泄爆。此项是造成电除尘器泄爆的原因之一。

(2)转炉冶炼时,加入大量的废钢,而废钢质量较差,有大量的钢渣在铁水液面上,导致点火困难,而氧枪中的氧气则大量跑逸到烟气中,O2所占比例迅速升高,导致电除尘器泄爆。此项也是造成电除尘器泄爆的主要原因之一。

(3)造渣料和冷却剂在短时间大量加入转炉中,造成烟气量在短时间迅速增大,引起煤气成分波动而达到泄爆条件。

1.2.2 操作因素

(1)电除尘器出口烟气温度较高,大部分集中在200℃。高温导致氧枪提枪,而提枪后再次下枪导致烟气中O2成分迅速上升,而此时烟气中CO成分较高,极易达到爆炸极限,从而电除尘器产生泄爆。造成电除尘出口烟气温度过高的原因一般是蒸发冷却塔喷水降温未达到预定温度(设定值200℃)。

(2)转炉生产过程不稳定,严重喷溅时导致瞬时产生大量烟尘,从而使电除尘器内瞬时压力超过泄爆阀一级泄压值(5 000Pa)而泄压。

(3)转炉开始吹炼时,氧枪迅速下枪并吹氧。由于初期没有经验,供氧强度采用设计值(即19 500m3/h),使得烟气中未完全被铁水消耗的氧气逸到转炉煤气中,从而产生泄爆。此项是造成电除尘器泄爆的主要原因之一。

(4)转炉吹炼中事故提枪后再进行吹炼,二次下枪时间过快,氧气流量大,碳氧未完全反应,导致游离态氧气进入电除尘器从而产生泄爆。

1.2.3 设备因素

(1)系统设备、管道密封效果不好,在冶炼过程中吸入空气,导致烟气中O2超标,达到极限时静电除尘器便发生泄爆。

(2)静电除尘器内部电场产生电火花,导致电除尘器泄爆。正常运行下,静电除尘器是不会产生电火花的,当电场内的阳极板和阴极板的距离达到了起弧条件时则会产生电火花。造成此现象一般有以下几种因素:

①由前次电除尘器泄爆时对阳极板形成冲击,使阳极板发生位移或变形,阳极板与阴极线之间的距离发生改变,达到起弧的条件。

②阳极板的清灰振打效果差,不能及时清理阳极板上积聚的灰尘,致阳极板的带电离子与阴极线的距离达到了起弧的条件。

③瞬时烟气量大,超过设计值,烟气电阻增大,也会使阳极板与阴极线达到起弧条件。

1.3 减少静电除尘器泄爆的措施

在投产后至2013年初近半年的运行操作中,逐步掌握了产生泄爆的原因,并总结归纳出应对措施。采取减少泄爆的措施后,西钢转炉的泄爆次数从2012年9月到2012年12月,由35次/月降低到3次/月;2013年开始到10月末,累计泄爆4次。由于泄爆次数的减少,转炉干法除尘系统步入正常生产轨道,生产效率得到很大的提高。目前西钢转炉静电除尘器泄爆控制已达到国内先进水平。

在生产实践中,逐步总结出如下减少静电除尘器泄爆的措施:

(1)尽量保证废钢、灰石等原料干燥,如不能保证应尽量在90s以后再开始加入第一批造渣材料,错开初期吹氧时间。

(2)正常炉次都要先加废钢后兑铁水,有条件时将雨雪天气的废钢在炉内加热1~2 min,时间视其含水量确定,加热时活动烟罩不能正对转炉,避免水蒸气进入余热锅炉烟道;如遇测零位炉次,需要后加废钢时,必须前后摇炉,保证前期点火顺畅。

(3)控制好静电除尘器出口烟气温度(正常值应<180℃),加强对喷淋系统的检修和控制。也可以在开吹前喷入适量蒸汽或水降低初期烟气温度,从而降低烟气电阻。

(4)优化转炉吹氧流量控制,在转炉开吹过程中增加一套氧气流量斜坡控制方案,即在转炉开吹之初控制氧气流量按一定的斜坡慢慢上升,60s后再达到正常冶炼流量,在这种控制条件下,降低开吹时氧气压力和流量,从而降低CO的产生速度,使其在炉内迅速被氧化生成CO2,不能达到产生泄爆的条件。

(5)如遇特殊情况,冶炼中断,二次下枪吹炼前必须先吹氮气30s,之后再按正常冶炼一样斜坡上升吹炼。

(6)全线设备要勤于检修维护,并形成固定的制度,保证各个设备的密封完整。加强对电除尘器电场的维护,及时更换损伤的电极板,使其保持良好的状态,保持阳极板与阴极线相对标准的间距;保证振打清灰的效果;保证4个电场的正常工作,如有电场接地需及时检修处理,否则将增加其他电场的除尘负荷,导致泄爆次数增加。

2 结语

目前,国家大力推行节能减排工艺技术,转炉电除尘技术将会被广泛的采用,如何避免电除尘内部泄爆现象的发生,降低转炉的异常提枪次数已成为当前研究的方向。我厂通过对泄爆的分析,指定控制措施并实施,降低了泄爆的发生,保护了电除尘器内部设备,增加内部极板极线的使用寿命,提高了转炉电除尘系统的可靠性和安全性,提高了转炉作业率。