针对PVC后加工出现的问题加强生产过程的质量控制

2014-08-16赵峰

赵 峰

(内蒙古乌海化工有限公司,内蒙古 乌海 016034)

从目前的生产及加工市场来看,国产PVC总产能己达2 500万t/a以上,且以悬浮法通用型为主,约占其总量的80%,如此庞大的市场,加之生产企业参差不齐,势必会有许多质量问题对终端产品造成影响,因此,将制约产品质量的因素与深加工有效地结合起来对推进聚氯乙烯企业技术进步具有十分重要的意义。

由于生产与加工企业之间的脱节往往产生质量争议。从多年来的情况看,加工企业的质量投诉问题主要有以下5个方面。

1 流动性差

1.1 粉体的流动性

在PVC型材生产中,如果PVC干混料的粉体流动性差,就容易在挤出机料斗中产生“架桥”现象,生产的连续性、产品质量的稳定性均难以保证。这是加工企业常常投诉的重要问题。

PVC粉体的流动性是指在重力作用下,其通过料斗或漏斗表现出的流动性,常常用粉体流出料斗或漏斗的时间来表示,也称为粉体的干流性。表征粉体流动性的技术指标分为粉体内颗粒的堆积结构、粉体的自然安息角、粉体内颗粒的拱桥效应等。由于粉体内颗粒的堆积结构中含有大量的空隙,有利于粉体流动;粉体堆积始终保持为圆锥形,其自然安息角(偏角)α 保持不变。一般粉体的 α 为 20°~40°;由于实际颗粒不呈球形、表面粗糙、且互相交错咬合,故粉体自由堆积的孔隙率往往比理论计算值大很多[1]。

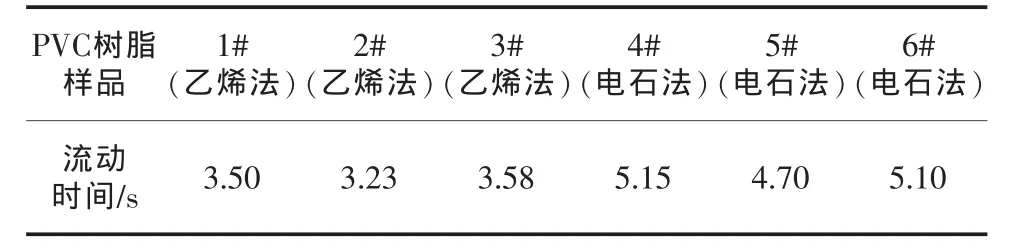

不同生产路线的PVC质量存在或多或少的差异,有人曾对电石法、乙烯法PVC粉体流动性分别作了测定,其结果见表1。

表1 PVC树脂粉体流动性的测定

从表1中可以看出,乙烯法PVC的流动性要优于电石法,这可能与其本身工艺不同而形成的内在质量关系密切。由于电石法PVC树脂聚合工艺不稳定,容易使颗粒内部的初级粒子排列紧密,形成没有空隙的初级粒子黏弹体,这种粒子表面比较光滑、致密,内部结构比较紧密、坚硬,其流动性也就较差。

1.2 PVC干混料及其粉体流动性

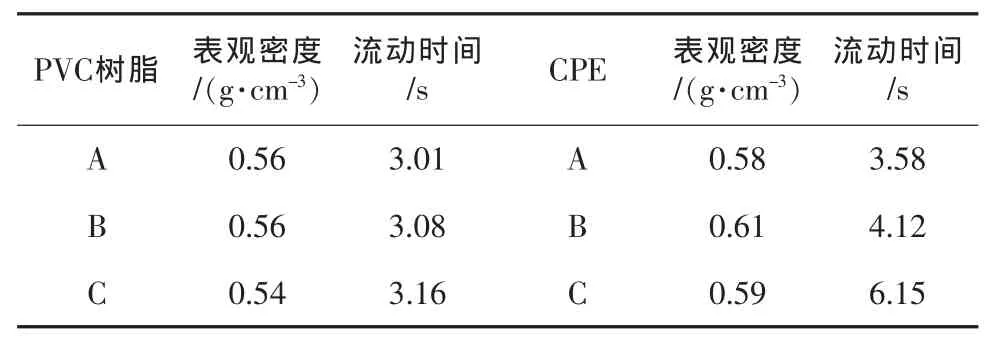

PVC干混料是指按照一定的生产配方,将PVC树脂、冲击改性剂(如CPE)、稳定剂、填料等经过混合机组浆叶高速剪切作用热混合并且冷却后获得的粉体,其中,PVC树脂占配方总质量的70%~75%。采用粉体流动性好的PVC干混料生产的PVC型材的内在质量均一性好。影响PVC干混料流动性的因素主要有PVC树脂的质量、改性剂等,见表2。

表2 PVC树脂与CPE的表观密度及流动性对比

1.3 关于流动性的质量投诉及改进

在加工过程中,客户投诉流动性主要表现在各种辅料不变的情况下,挤出时间延长,实际加工产量下降、产品均一性差等。其实这与PVC生产过程中的异常分不开,其主要表现在以下方面。

中国拥有悠久的茶文化,并且经常喝茶也有降低人体内固醇,防治心肌梗塞 的作用,因此饮茶也逐渐成为许多人的一种生活习惯。

(1)冷水入料过程中升温时间过长。由于部分企业仍旧采用冷水入料,升温时间差异较大,短的30 min,长的达1.5 h,低温反应时间长短不一,从而导致分子量分布较宽,颗粒形态差异较大,因而流动性不稳定。

(2)反应过程中出现异常。个别批次因循环水、机械密封、停电等原因出现意外,实际温度控制波动较大,从而使分子量的分布异常,故其流动性亦差。

(3)聚合生产过程中同一性差,各釜之间的操作差异大。由于阀门、仪表等关闭不严,导致个别釜出现内漏,从而达不到配方值,最终使树脂的流动性出现异常。

(4)粉体过湿或过干造成流动性差。过湿会使树脂发黏,同时因颗粒之间的空隙被吸附的气体大量减少,从而使流动性变差;过干则使粉体之间产生静电互相吸附,同样使流动性变差。

因此,要认真查找实际生产中的异常情况,并予以解决。

2 部分产品含有杂质

随着PVC生产技术的不断改进与完善,PVC生产中的杂点问题己基本得到了有效的解决,国内大多数企业的一级品、优级品率都可达到90%以上,但针对这方面的质量投诉仍时有发生。经检查分析,除做好对原材料、汽提、送料泵、干燥搅龙、风过滤室、风管底部、干燥塔等的定期清理外,还应从以下几个方面加强管理。

(1)确保系统生产的连续性和稳定性。在PVC生产过程中,因工艺的特殊性,局部死角存在一定的杂点,只要连续、稳定的生产,其对产品质量没有影响,但生产波动往往会产生杂点。

(2)回收槽、混料槽、泡沫捕集器中的积料若因检修、停车等原因时间过长,恢复生产时,要对其进行检查并取样分析,以消除质量隐患。

(3)若不按期清理离心机下料斗,则会导致料斗内积料过多,遇高温变色而造成质量波动。

(4)对小旋振筛要加强检查。许多企业为了检查方便,小筛子往往是敞开的,当旋振筛溢料时往往只简单处理,导致部分脏料进入系统。

3 部分产品含有水分

曾经多次出现客户投诉水分超标问题。加工企业在混配料时出现“沸腾”现象,加工的管材因管壁起泡而报废。最明显的一次是在一批料中仅出现少数的数十袋水分料,其与正常料之间差异极大,因其他料较干而且检查床温均没有异常,故一般排除生产过程中产生此类产品的可能,将其判定为运输过程中受潮所致。实际上,经多次观察、分析,造成这一现象的根本原因出在料仓的排气系统,因其不畅或排风机停止运转而导致料仓内的湿空气无法排出,冷却后,形成冷凝水凝结在料仓的内壁,从而使部分料结块造成质量异常。

4 管材强度不够

曾有企业投诉PVC产品质量不稳定,所加工的管材强度不够,2011年,苏州某管材厂投诉某聚氯乙烯企业质量问题,其加工的PVC管材在作耐压试验时,出现开裂现象,远远达不到质量检验标准,分析所供的PVC原材料质量全部符合国标一级品要求,但经查生产记录,在此段时间内,该聚氯乙烯企业聚合釜生产不正常,因机械密封问题,几台釜轮流检修,大量的机封油漏入釜内,对树脂颗粒形态、内在质量造成了一定的影响,由于耐压管材对内在质量要求较高,从而在加工中暴露出了质量缺陷。因此,对PVC的特殊加工要满足其加工的特殊要求。

5 热稳定性差

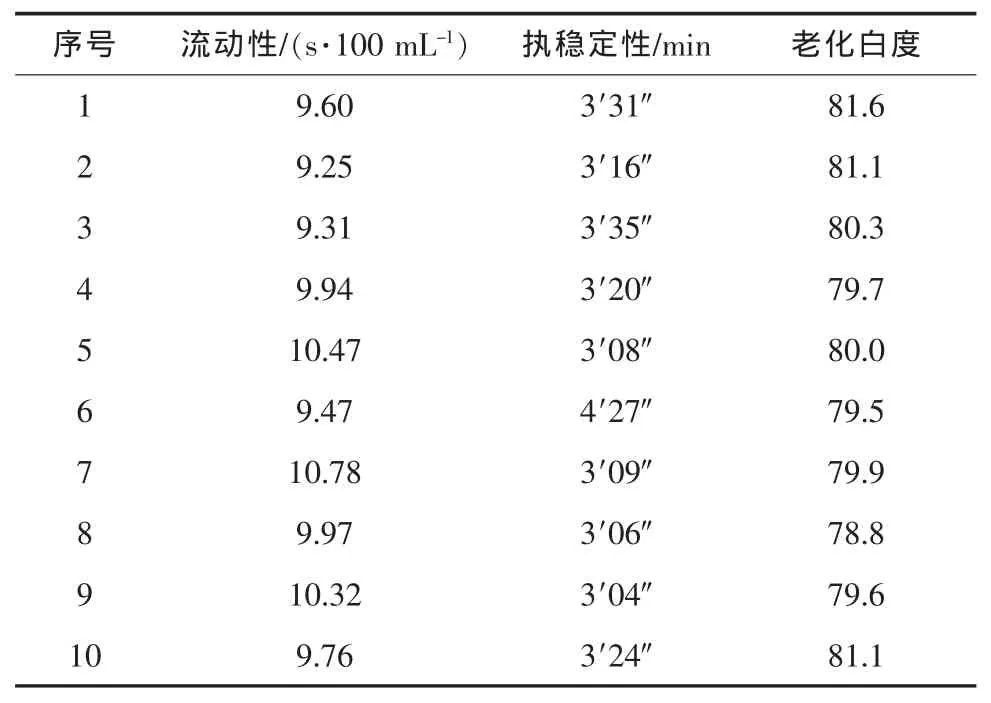

一般情况下,生产企业只测定聚氯乙烯的老化白度,对热稳定性不作分析,由于分析误差的原因,单一地分析老化白度并不能充分反映PVC的真实稳定性,国内大型PVC型材企业对这2项指标采取同时分析的方法以确保加工产品质量的同一性,采取的方法是对PVC粉料通过消解器在165°C下利用刚果红试纸进行分析测定,一般取热稳定性大于3 min为宜,经对比,与其对应的老化白度为80左右,见表4。

表4 不同批次PVC粉料的热稳定性及老化白度分析对比情况

2013年4月,国内某大型型材加工企业对某公司的PVC质量提出投诉,主要是热稳定时间过短不能满足其加工要求。后经检查,主要系这段时间因检修前后单体质量波动较大引起的,一段时间后,情况好转,但还是经常出现边缘值的个别批次,经反复查对,主要是由更换的终止剂效果不好引起的,后经调整,使产品质量满足了用户的需求。

6 结语

随着聚氯乙烯生产技术的不断提高,加工企业对产品质量的要求也不断升级,生产企业只有不断地强化生产过程管理,通过改进和完善生产工艺,从根本上解决加工过程的实际问题,才能在市场上立于不败之地。

[1]冯伟刚.PVC干混料粉体流动性的影响因素,聚氯乙烯,2010,(5),21.