铸造企业生产过程中废气治理措施分析

——以四川某铸造企业为例

2014-08-14

(信息产业电子第十一设计研究院科技工程股份有限公司,四川成都 610021)

铸造业已成为关系国计民生的重要行业,是汽车、石化、钢铁、电力、造船、纺织、装备制造等支柱产业的基础,是制造业的重要组成部分[1]。而铸造行业生产工序繁多、过程复杂,废气、废水、废渣、噪声等都会对环境产生一定的影响,特别是生产过程中多个环节产生的废气,排放点多且分散不易收集,处理不当会对大气环境会产生明显影响[2]。国家相关法律法规也明确规定,该类建设项目应进行环境影响评价,应根据项目的生产工艺及产污特点,提出合理的治理措施,做到达标排放,减轻对周围环境的影响。

本文以四川某铸造企业为例,介绍了中频感应电炉铸造的工艺流程,分析了电炉铸造过程中废气的产污环节,并根据废气的排放特点,提出了电炉铸造生产过程中废气的治理措施,分析了采取相应措施后的污染物达标情况。

1 中频感应电炉铸造生产工艺流程介绍

以四川某铸造企业为例,中频感应电炉铸造生产工艺为:将铸造生铁、优质低碳钢、铁合金等材料经称量后,加入电炉内熔化成铁水,再将铁水浇注在预先制备好的砂型中成型,经冷却后,进行落砂、抛丸清理以及机加工后便得到成品件,其生产工艺流程见图1。

图1 中频感应电炉铸造生产工艺流程及废气产污节点图

生产工艺流程简述如下:

(1)电炉熔化:低碳钢、生铁、铁合金按照一定比例进行配料,配料完成后,加料车按加料程序通过振动输送方式加入炉料,除渣剂、保温覆盖剂等采用人工加料的方式投加。炉料在炉内经升温、熔化、调整化学成份,待铁水温度达到一定温度时进行保温。

(2)浇注成型:为提高炉前分析水平和铁水控制质量,保证铸件品质,在炉前设有光谱室、快速分析室、炉前操作控制室等,经检测合格后,铁水从电炉倾倒铁水包中经行车吊往浇注区转移到浇注机中进行浇注,浇注后自然冷却。

(3)混砂造型:采用粘土湿砂无煤造型工艺,即将新砂、再生砂、水、膨润土等物料按配比混合处理后,由造型机分别造好上下型,然后在造型线上经小车运至下芯段下芯,下芯后由合箱机合箱,随后进入后续工序。

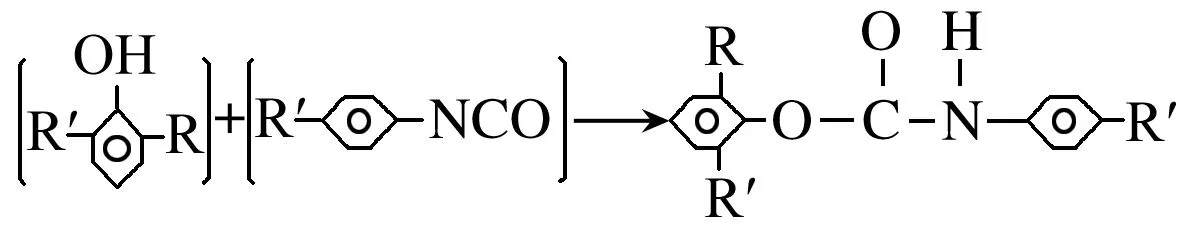

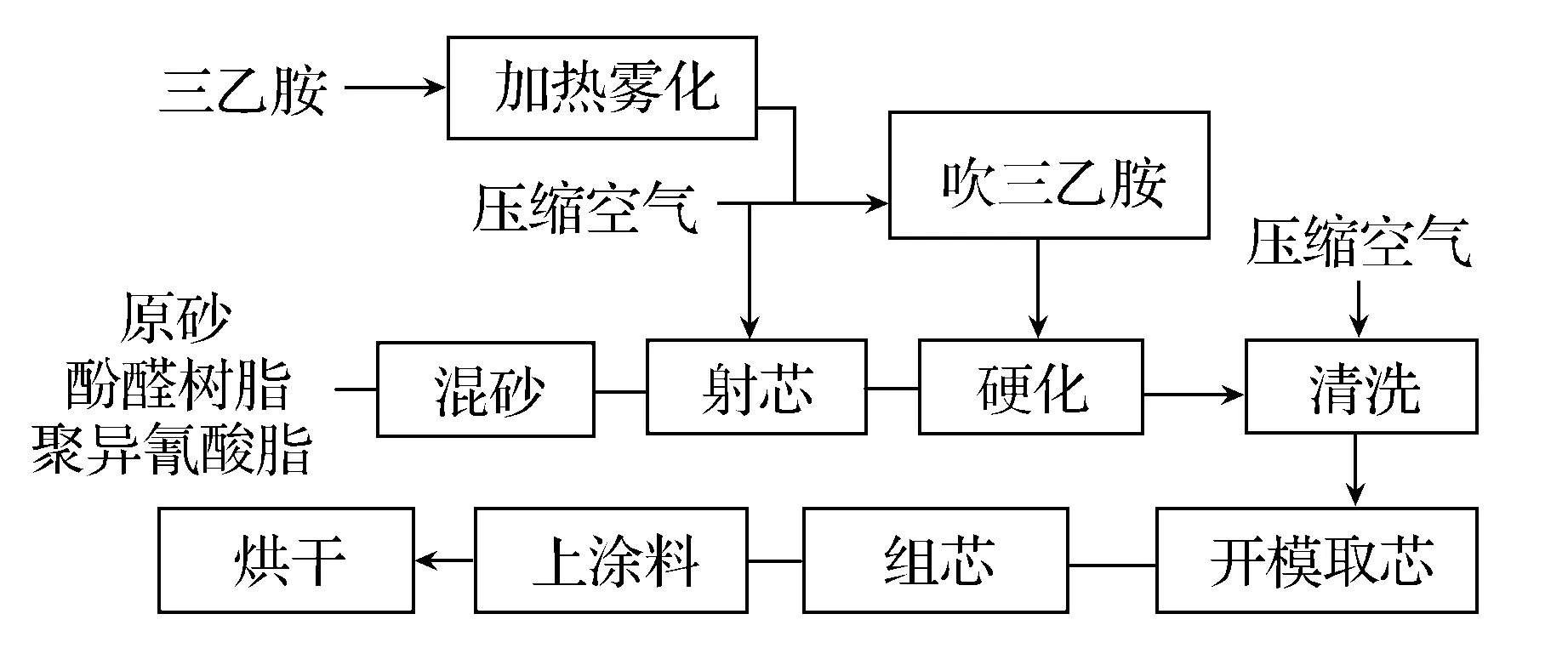

(4)冷芯盒制芯:冷芯盒制芯工艺是一种以石英砂为主要原料,冷芯树脂为粘结剂(酚醛树脂、聚异氰酸脂),通过在芯砂中加入一定比例的催化剂或称固化剂(三乙胺),使之在芯盒中自硬成型的制芯工艺。

混砂:将原砂与酚醛树脂均匀混合0.5~1min后,加入聚异氰酸脂,再混合1~2min至均匀后出砂。

射芯:用干燥压缩空气进行射砂,射砂压力0.30~0.48MPa,射砂时间2~3s。射砂目的是紧实芯砂。

图2 冷盒制芯工艺流程图

清洗:吹胺固化后的砂芯停留几秒后,向芯盒内吹入压缩空气进行洗涤,以清除砂芯中及排气管道系统中的残余三乙胺,残余三乙胺经三乙胺废气处理系统处理后有组织排放。

开模取芯、组芯:砂芯硬化后开模取出砂芯,并采用机器人进行取芯、组芯。

上涂料:由机械手利用夹具夹住砂芯往涂料池中进行浸涂,让涂料附着在砂芯表面,然后机械手将砂芯放在烘芯炉的托盘上进行烘芯。

烘干:烘芯设备采用德国进口的烘芯设备烘芯炉,烘干炉排除的废气经收集后与硬化、清洗工序产生的废气一并进入三乙胺废气处理系统。

(5)旧砂再生:采用干法机械再生砂处理系统,其流程为:旧砂首先通过振动输送机,输送至落砂滚筒清理,然后进行磁选,选出铁磁夹渣物,磁选后的旧砂经筛分分离砂团河夹渣物、冷却处理后送入高速旋转的再生盘上,在离心力作用下抛向四周的耐磨环,砂粒与耐磨环之间及砂粒之间的相互反复摩擦与碰撞,使砂粒表面的粘结膜被去除,再生后的砂从耐磨环和再生盘间落下,同时,和再生盘同处一轴的风机向上鼓风,形成强气流对下落的砂子沸腾、风选、去粘结膜和灰尘,得到

满足工艺要求的再生砂通过皮带送入料斗。

(6)落砂清理:铸型开箱后,采用振动落砂系统落砂。

(7)抛丸、打磨:铸件毛坯件经落砂处理后去除浇冒口,再进行抛丸打磨处理。

(8)热处理:采用电火炉进行热处理,使后续加工时具有良好的机械性能。

(9)机加工:经检测合格后,铸件毛坯件在机加工车间内经车、铣、镗、钻等机械加工后,成为成品,入库待售。

2 电炉铸造生产废气产污分析

根据生产工艺流程及产污分析(见图1),废气污染物主要有:电炉熔化烟尘、浇注烟尘、落砂粉尘、抛丸打磨粉尘、旧砂再生粉尘、混砂造型粉尘、冷芯盒制芯废气。

(1)电炉熔化烟尘:产生于加料、除渣、出液体炉料工序,主要污染物为烟尘,生铁中含有微量硫元素,会产生SO2。因此,电炉熔化过程废气主要污染物为烟尘、SO2。

(2)浇注烟尘:产生于浇注、冷却工序,主要污染物为烟尘、SO2。

(3)落砂粉尘:产生于落砂工序,主要污染物为粉尘。

(4)抛丸打磨粉尘:产生于去抛丸清理、打磨等工序,主要污染物为粉尘。

(5)旧砂再生粉尘:产生于旧砂再生工序,主要污染物为粉尘(SiO2和粘接剂膜等)。

(6)混砂造型粉尘:产生于混砂造型工序,主要污染物为粉尘(SiO2)。

(7)冷芯盒制芯废气:产生于制芯及烘芯工序,主要污染物为粉尘、有机废气。

3 电炉铸造生产过程废气治理措施及达标分析

电炉铸造生产过程中排放的废气主要以烟粉尘为主,排放点多,分散且不易收集。因此,铸造企业应根据铸造生产的特点,选择适宜的收集措施,并配以合理的废气处理措施,才能做到达标排放。

四川某铸造企业电炉铸造生产过程废气治理措施及达标情况见表1。

由表1可以看出,企业通过合理的收集和处理措施,不仅可大大减小铸造企业烟粉尘的无组织排放,而且有组织排放的各项污染物均能做到达标排放,对周围环境影响大大减小。

表1 四川某铸造企业电炉铸造生产过程废气治理措施及达标情况

注:1.电炉熔化使用无氟造渣剂;2.电炉烟尘执行《工业炉窑大气污染物排放标准》(GB9078-1996)[3]二级标准要求,其余执行《大气污染物综合排放标准》(GB16297-1996)[4]二级标准要求;3.排放参数数据来源于企业竣工验收监测。

4 结 论

在中频感应电炉铸造企业中,废气主要来源于熔化、浇注、落砂、抛丸、打磨、制芯、混砂造型工序,主要污染物为烟粉尘、SO2和有机废气,排放特点为排污点多且不易收集,企业在采取合理有效的收集、治理措施后,污染物能达标排放,对环境的影响大大减小。

参考文献:

[1]吴继忠.中国铸造业的环保问题[J].铸造,2009,58(10):1038-1040.

[2]薛红云.中频感应电炉铸造生产工艺大气污染物产排污分析[J].资源节约与环保,2013,58(11):40.

[3]GB9078-1996,工业炉窑大气污染物排放标准[S].

[4]GB16297-1996,大气污染物综合排放标准[S].