切割机升降机构设计及瞬态动力学有限元分析

2014-08-14王文浩

王 文 浩

(安徽机电职业技术学院, 安徽 芜湖 241000)

随着现代船舶工业的发展,船用热交换器作为船舶制造环节中必不可少的专用产品[1],其质量备受关注。当前国内自主研发或国外引进的切割设备,主要都靠人工操作,较难满足企业大批量排列铜管的自动化、高品质切割要求,且国内也未见船用热交换器的铜管专用切割机。在很长一段时间内,铜管切割工艺采用人工手动单根锯切的方法,工作方式原始且切割效率低下,误差较大。根据企业要求,本次研究设计了船用热交换器铜管切割机,采用PLC控制,自动化程度与生产效率得到很大提高。

1 切削升降机构创新设计

传统机床升降机构常采用丝杆进行,船用热交换器自重一般达3~4 t,吊装到切割台上的位置不定,如果采用传统的数控系统,通过输入移动距离来控制x、y轴进给并不方便,需要每次移动前进行精确测量。本次设计的设备用于切削的锯片属于悬臂,外伸端较长,若采用丝杠传动则精度较差。该设备属于专用机,加工对象确定,上下调整范围明确。

1.1 切削升降机构传动链组成:

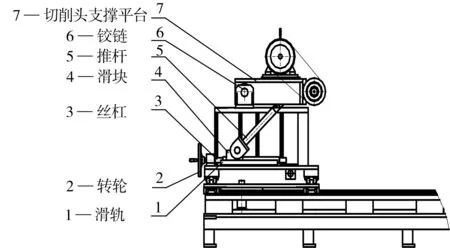

本次研究采用创新设计,由转轮、推杆、铰链和固定锯片、电机等部件的转板组成偏置曲柄滑块机构,通过手轮驱动偏置曲柄滑块机构,使得溜板1在固定的4个档位上升或下降,完成切削头升降,其切削头升降系统示意图见图1。将数控机床上的手摇盘嫁接到该设备上,手摇盘分4档倍率开关, 在进给前无需测量,方便实现x,y轴方向的运动。

图1 切削头升降系统

该机构操作简单,结构刚性好,有效地克服了悬臂加工由于刚性不够所产生的振动对加工质量的影响,因此在生产一线中应用效果良好。

1.2 切削头升降机构分析

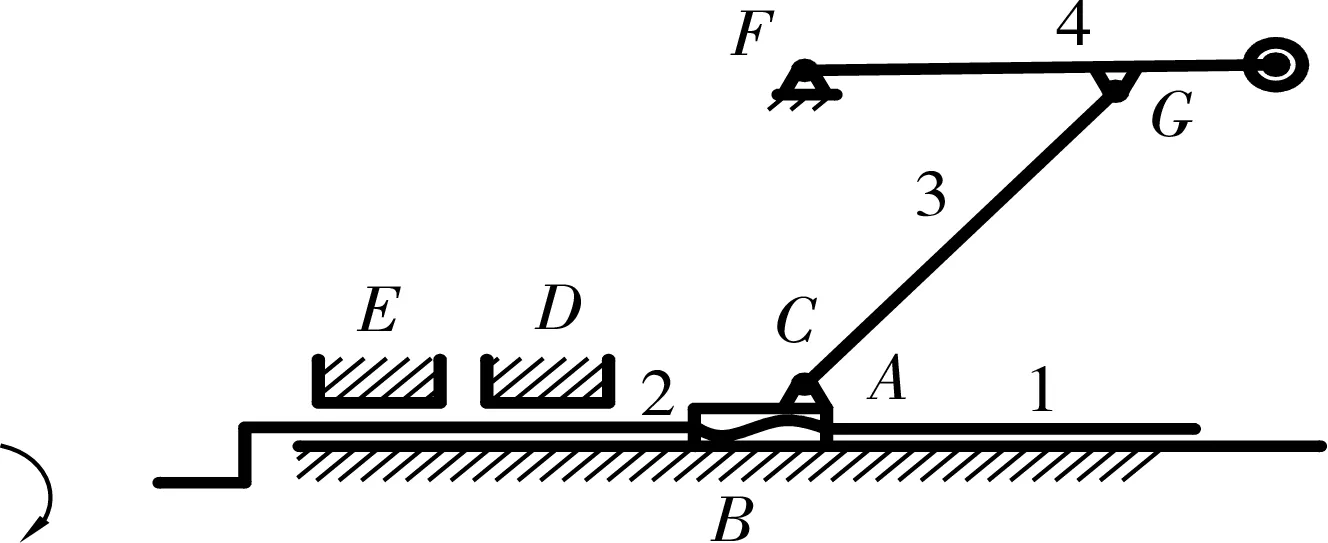

(1)升降机构自由度分析。举升系统机构运动简化后如图2所示, 运动副A,D,E中有2个虚约束,丝杠螺母转动副A与滑块存在1个局部自由度。根据机构运动自由度计算公式[2]算得机构自由度F=3×4-2×5-1=1,机构的自由度数等于机构的原动件数,所以机构运动可以确定。

(2)丝杠螺母副设计计算。在进行铜管切割时对切削刀具的位置运动精度要求不高,对生产效率也无过高要求,因此在该机构中采用由梯形螺杆和滑块螺母组成的滑动螺旋传动。

1 — 丝杠;2 — 滑块;3 — 推杆;4 — 刀头举升平台;

A、B、C、D、E、F、G— 运动副

图2举升机构运动简图

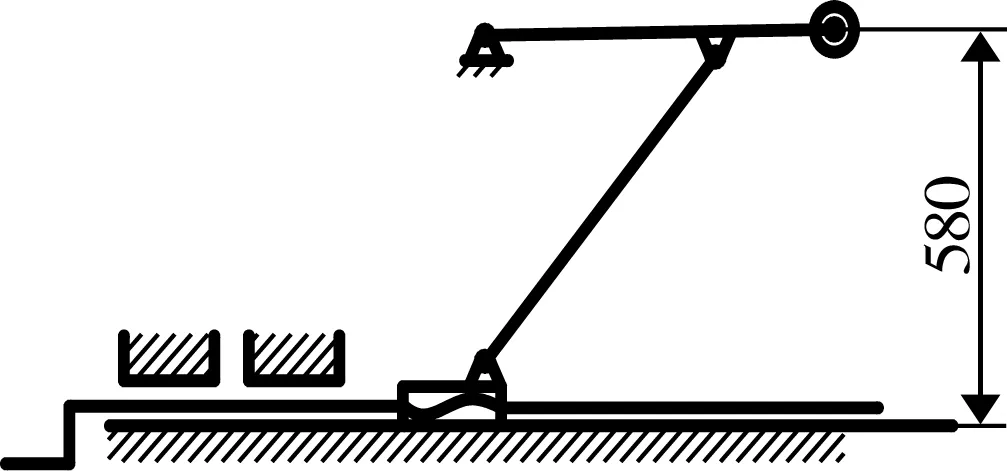

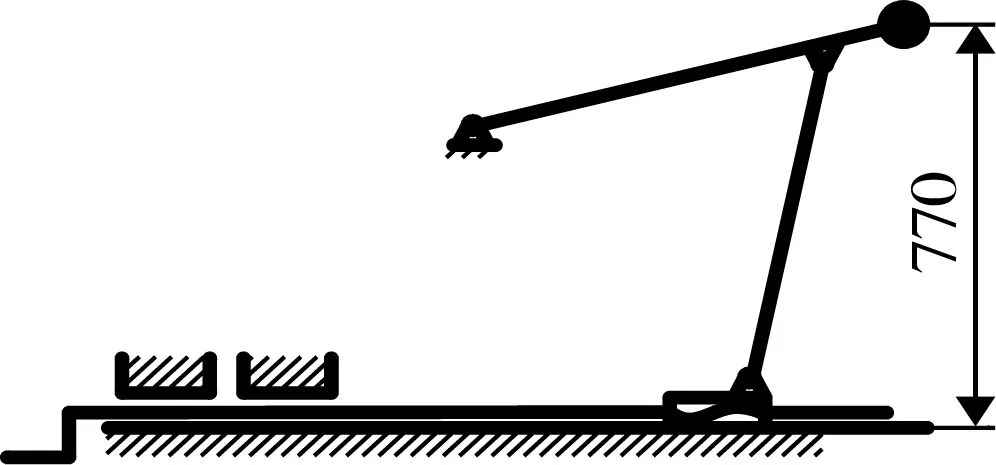

(3)载荷分析。按照总体技术要求,刀头举升机构需手动4个档位完成垂直方向升高220 mm的距离,各档位位置如图3、图4所示。可以看出,在各档位状态下切割铜管时,举升机构均承受举升平台的重量W和切削力Ft,丝杠轴向载荷不受运动状态影响。最大轴向载荷公式为:

图3 0档(刀头最低点)

图4 4档(刀头最高点)

其中:Fa2— 最大轴向载荷,计算所得值为1 192.66 N;

Ft— 切削力,取值454.72 N;

W′ — 切削系统和切削头升降系统的总重量,取值2 459.8 N;

μ— 钢制导轨滚动摩擦系数,取值0.3。

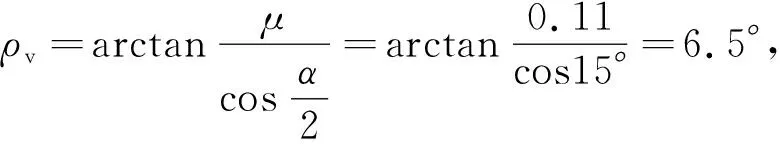

(4)丝杠螺母副设计计算与校核。螺旋副主要失效形式是磨损,需要计算其耐磨性,使实际工作压力Pp小于材料许用压力[Pp]。根据要求,到达切削位置时应能够在工作状态下完成可靠自锁,此时还须验算该升降机构的自锁条件。该机构中推杆长径比较大,应验算其稳定性,其直径也常由稳定性要求而定。螺母为整体式并且磨损后间隙不能调整,因此ψ取1.65;该升降机构为手轮驱动,因此[Pp]提高20%,查手册得[Pp]为3MPa。

计算螺杆中径d2:

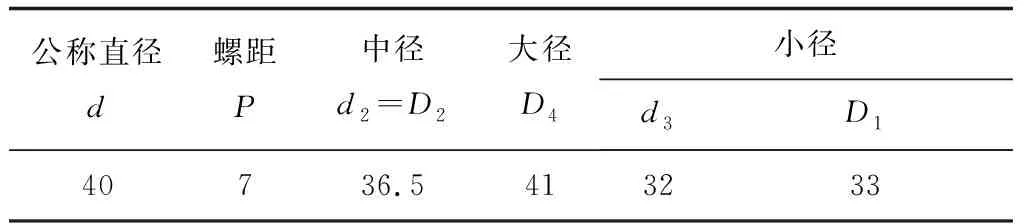

由于丝杠导程较长,结合滑块螺母结构尺寸,取中径d2为36.5mm,螺距为7mm,公称直径d=40mm的单线程梯形丝杠,选用40mm×7mm×420mm的螺杆。表1为螺杆结构尺寸。

表1螺杆结构尺寸

mm

公称直径d螺距P中径d2=D2大径D4小径d3D140736.5413233

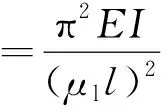

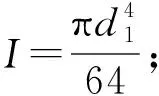

螺杆的稳定性条件为:

(5)

临界载荷Fcr为:

=167 484(N)

(6)

式中:l— 螺杆长度,l=420 mm;

E— 螺杆材料的弹性模量,E取206 kNmm2;

μl— 系数,查手册得μl=2

2 升降机构瞬态动力学分析

2.1 瞬态动力学分析基础理论

由零件和运动副组成的运动构件是机床的重要组成部分。对于船用铜管切割机而言,切割精度和动态特性主要体现在运动构件的精度和特性。切削升降机构在刀头工作过程中,承受切削力带来的交变冲击载荷的作用。瞬态动力学分析(亦称时间历程分析),属柔性动力学范畴,是用于确定结构承受随时间变化载荷的动力学响应的一种方法[5]。在此可以通过切削头升降机构的瞬态动力学分析,深入了解切削头升降机构在冲击载荷下的载荷响应,为结构设计改进提供理论参考。

2.2 升降机构建模

铜管切割机升降机构的凸台和倒角等复杂特征结构只为简化制造工艺而设置,对机床刚度影响不大,在建模时可以忽略掉,使模型特征的尺寸能够统一。利用ANSYS Workbench可以自动识别零件之间的连接关系[3],而且零件之间的连接关系完全可以由Bonded、Frictionless、Frictional、No Separation和Rough等 5种接触类型进行等效的功能简化,因此模型中省去所有的螺栓连接孔、螺栓和螺母,从而减少分析工作量。 升降机构各零部件的材料常数如表2所示。设置接触属性,如表3所示。

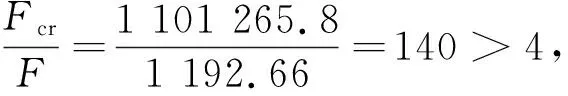

表2 零件材料属性

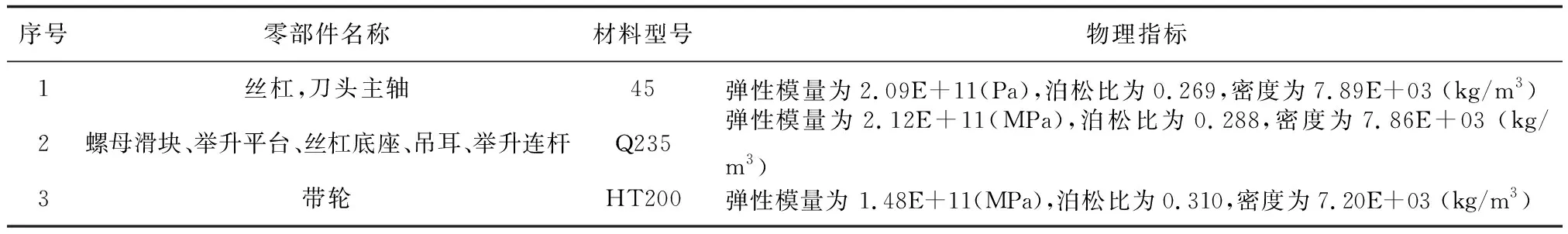

表3 零件接触类型

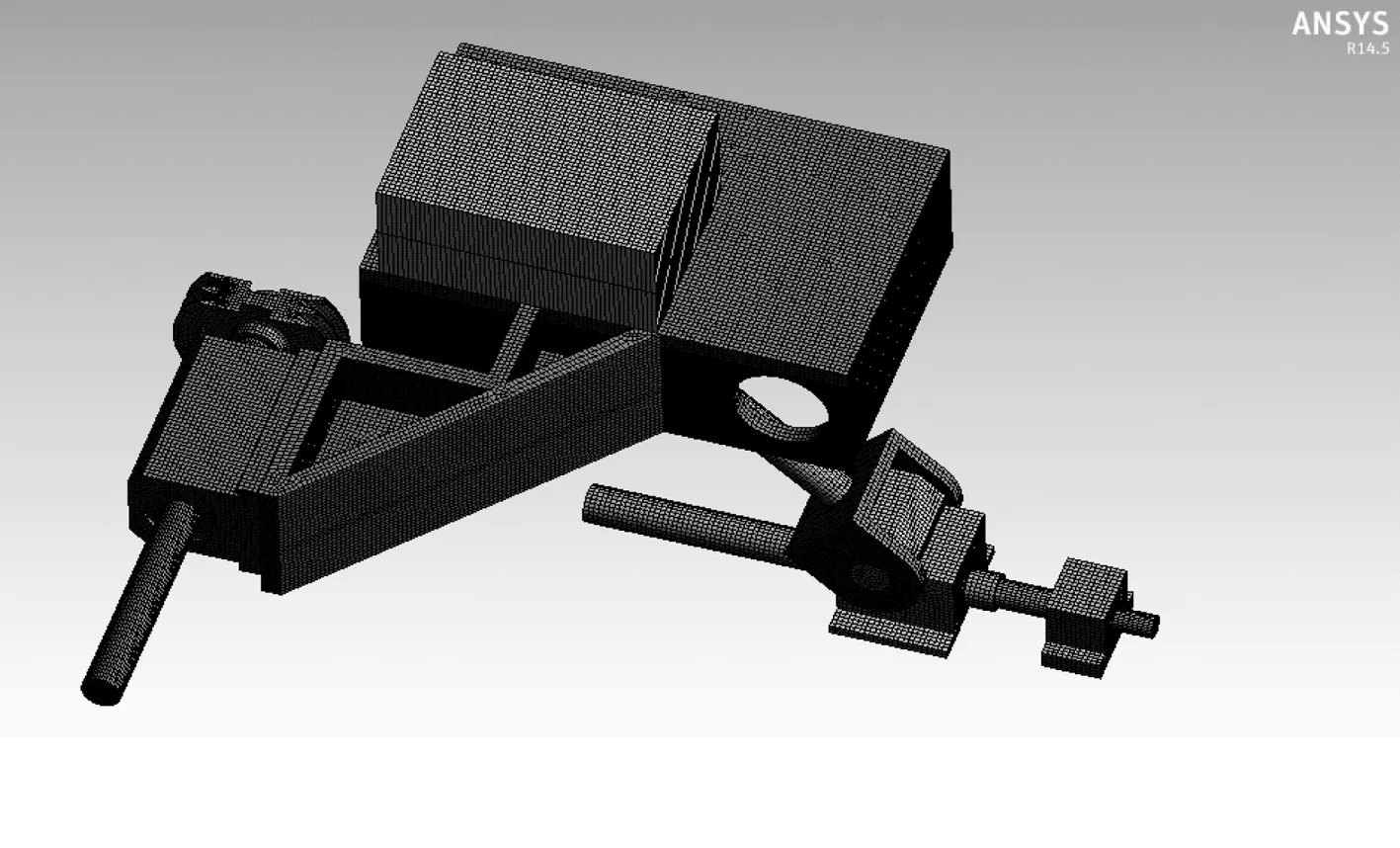

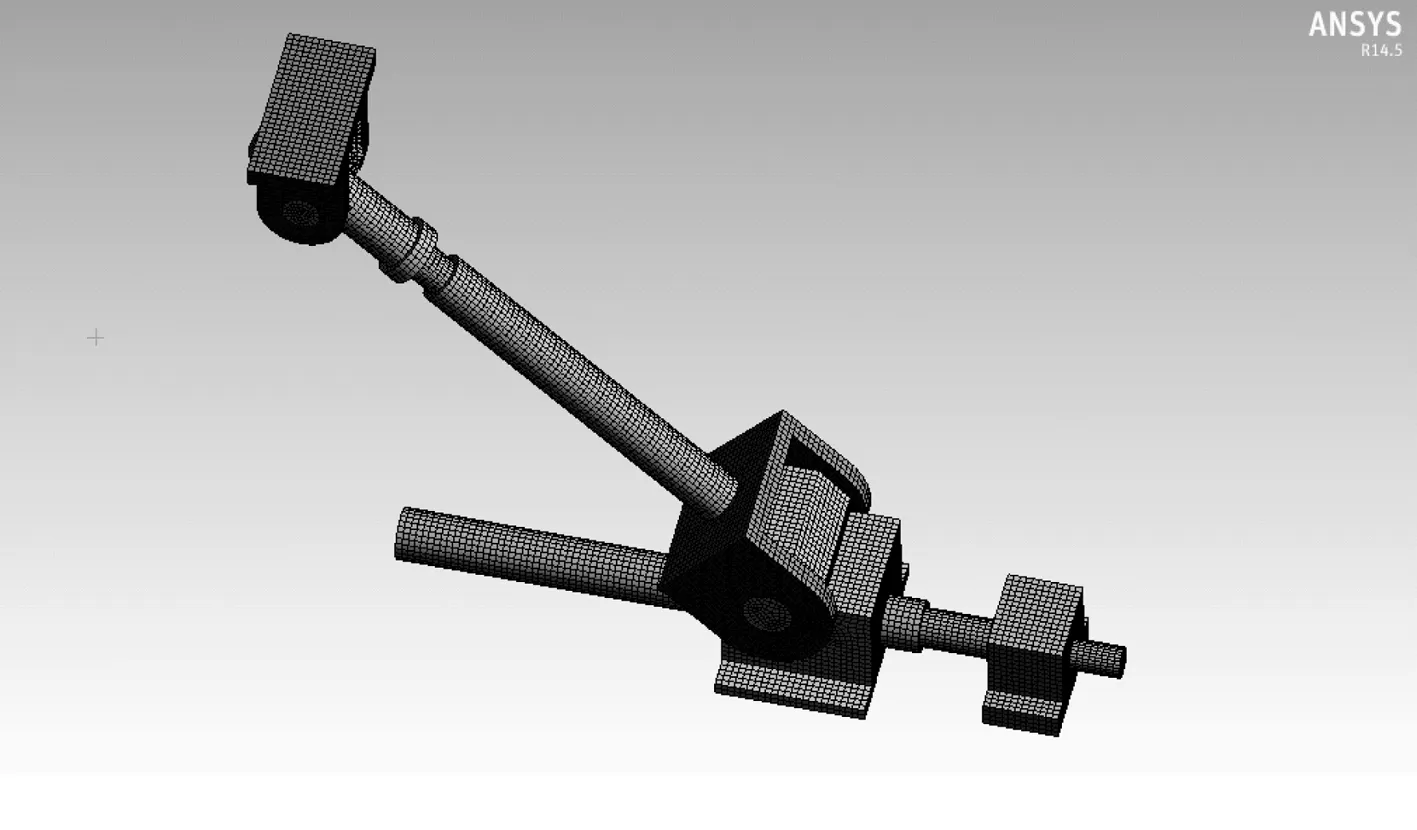

在ANSYS Workbench中,采用六面体对切削头升降机构简化整体模型划分网格[6-7],以提高计算精度,共划分单元250 644个,节点427 408个,网格模型见图5、图6。

图5 升降机构整体划分网格

2.3 升降机构瞬态结果的求解与后处理

(1)设置分析属性。由于切削主轴在连续切割过程中受到随时间变化的载荷影响,因此分析类型选择Transient;根据实际工况对丝杠支撑、螺母滑块和升降平台转动轴分别固定约束;选择模型的惯性条件为 Standard Earth Gravity为9.8s2,方向为y轴负向。载荷步设定为时间模式,具体为初始时间0.002 5 s,最小时间步0.002 0,最大时间步0.005 0,总时间1 s。

图6 传动机构网络模型

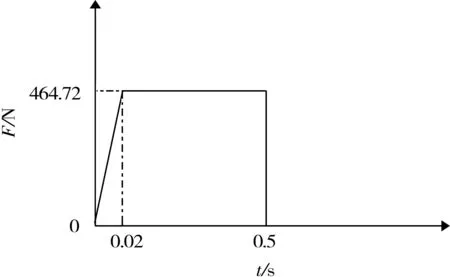

(2)求解载荷。铜管切割机时是以一定速度切割有间距的阵列铜管,因此本文只分析切割一根铜管的循环过程中及切割完成后升降机构的动态响应情况。根据实际工况,绘制出载荷曲线如图7所示。

图7 载荷曲线图

假设力作用在主轴端面中心,由于F为函数分段式载荷,因此在加载的过程中需要加载3个分段力,并利用“ActivateDeacivae at this step!”控制载荷在载荷步内有效与否,从而实现在ANSYS Wbrkbench中加载分段函数载荷的功能。

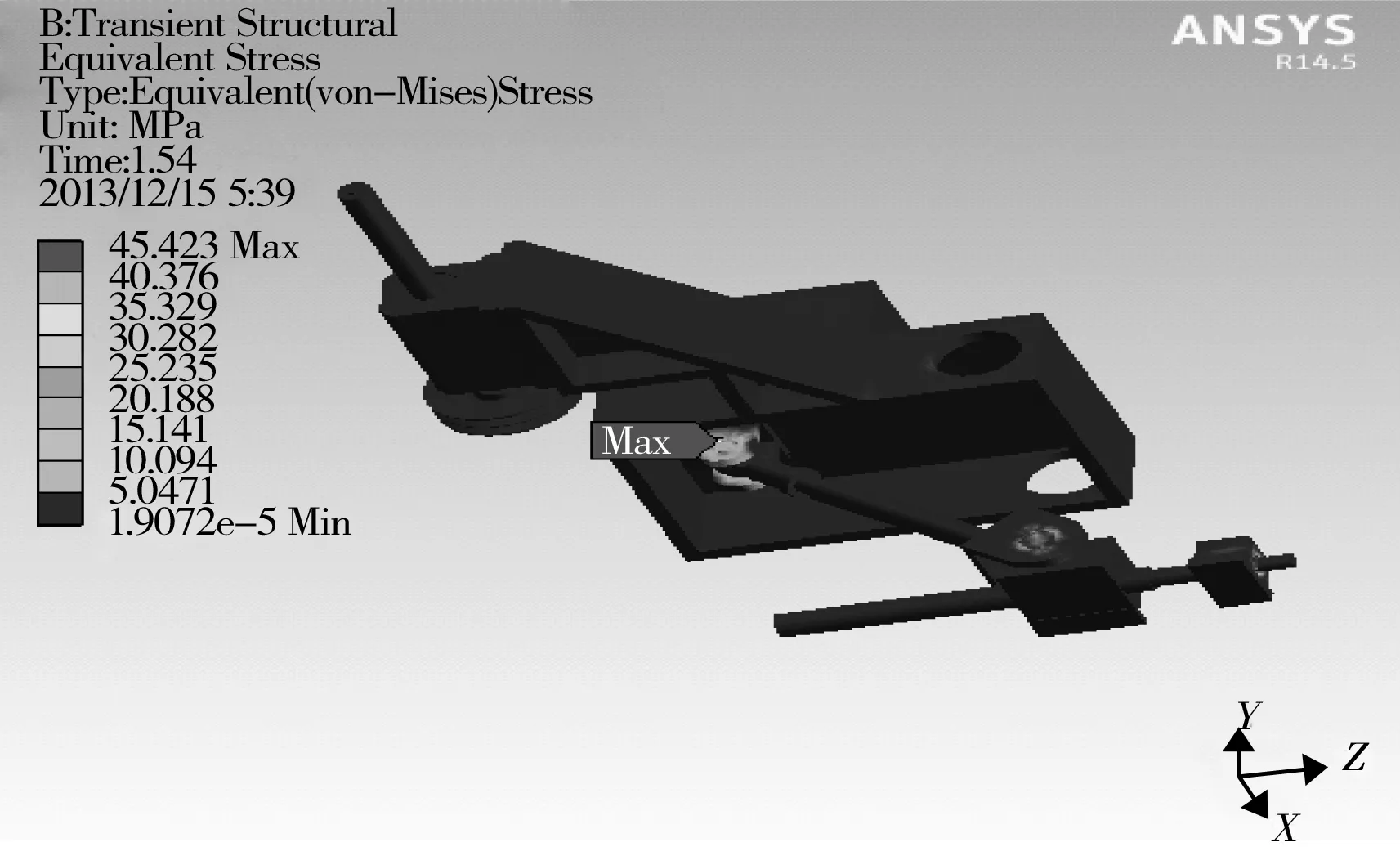

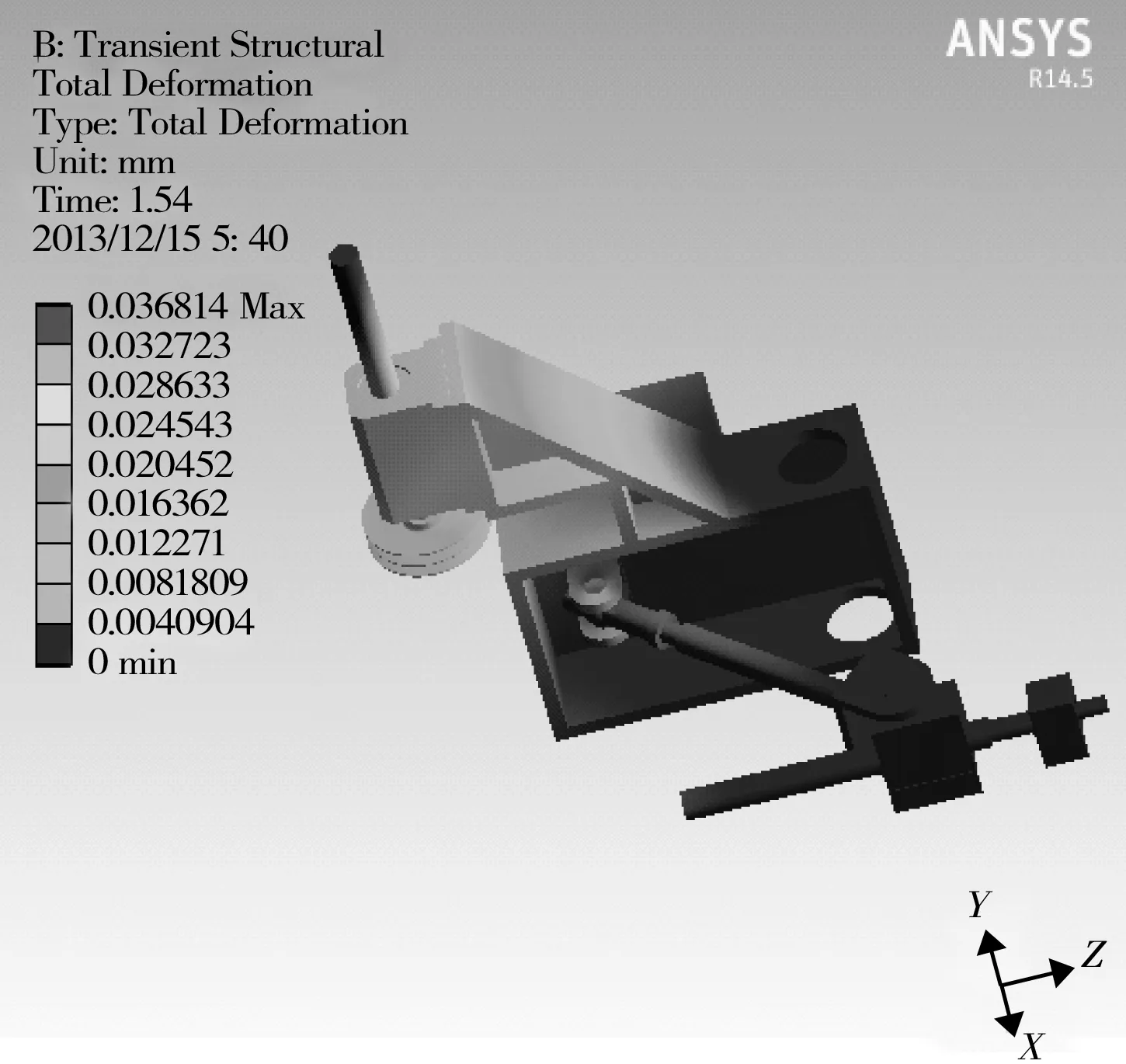

通过有限元仿真分析计算得出,升降机构在冲击载荷作用下的应力、应变如图8、图9所示。

图8 升降机构应力云图

图9 升降机构应力云图

从图8中可以看出切割机切割一个铜管循环时,最大应力点发生在吊耳上,且是吊耳与举升连杆销轴连接处,在一次循环内最大值在1.9e-5 MPa~45.423 MPa内变化,而材料Q235的σb为200~220 MPa,因此动态产生的响应应力在材料所允许的范围内的,是安全的。

图9中最大位移发生在主轴头和举升平台悬臂上,同时吊耳的变化也较大,总位移变化范围为0~0.368 14 mm,没有超出设备允许的变形范围。

3 结 语

经过以上综合分析,可以看出在主轴头和举升平台悬臂、吊耳和举升连杆销轴的最大应变较大,因此在结构设计过程中应该对主轴的刚度、吊耳和举升连杆销轴的刚度设计加以重视。分析还发现对整个升降机构的刚性影响最大的结构就是吊耳和举升连杆销轴,若要举升机构的结构刚性达到最佳,必须使吊耳和举升连杆销轴的刚性达到最佳,也即变形位移最小。零件的刚性可以通过改变零件的内部结构或特征的尺寸实现,在结构设计同样需要加以考虑。

[2] 孙恒等.机械原理:第7版[M].西安:西北工业大学出版社,2006.

[3] 闻邦椿.机械设计设计手册:第五版[M].北京:机械工业出版社2010.

[4] 左爱武.螺旋传动机构自锁失效分析[J].武钢技术,2009(4):20-22.

[5] ANSYS Inc.Ansys Structural Analysis Guide[EBOL].http:www.docin.comp-99912701.html,2010-11-23.

[6] 王助成,邵敏.有限元单元法基本原理和数值方法[M].北京:清华大学出版社,2002.

[7] 王瑞,陈海霞,王广峰.ANSYS有限元网格剖分浅析[J].天津工业大学学报,2002,21(8):8-11.