斯特林发动机振动信号分析及谱估计*

2014-08-13尚雅层徐玉洁王岗罡平郁才

尚雅层,徐玉洁,王岗罡,平郁才

(1.西安工业大学 机电工程学院,西安 710021;2.中国人民解放军驻211厂军事代表室,北京 100076;3.田分公司第三采油厂 ,银川 750006)

斯特林发动机自1816年发明以来,应用于各个领域,由于内燃机的出现及应用的便捷性,斯特林发动机的应用受到了限制.近年来,能源危机的出现,更增加了世界各国对斯特林发动机的重视程度,进一步加快了斯特林发动机的发展,成为21世纪一种主要的动力装置.我国斯特林发动机的研究起步比较晚,但发展迅速,权威人士预言,我国在这一领域将会发挥巨大作用[1-2].在生产斯特林发动机的过程中,其运行状态检测和性能评估成为生产难题,由于振动信号承载着机械设备的运行状态信息,因此将振动信号测试和分析引入到评价系统中.

由于发动机缸体振动信号一般具有非平稳性,其故障信号更是典型的非平稳信号;传统的基于快速傅里叶变换的振动检测系统对非平稳信号分析存在局限性;而基于短时傅里叶变换的检测系统只具有单一分辨率;基于小波分析的检测系统,可用于平稳信号的处理,但受小波基函数的限制,会造成信号能量的泄露,无法正确分析信号随时间变化的振幅和频率[3-6];目前,经验模态分解(Empirical Mode Decomposition,EMD)方法能够自适应的对非平稳信号进行分解,这些分量可提取信号内在的本质特征,突出机械信号的故障特征[7].自回归(Auto-Regressive,AR)模型对状态变化十分有效,能够深刻、集中地表达动态系统的客观规律,但是AR模型对非平稳信号分析结果不理想[8-10],而经过EMD分解的本征模函数(Intrinsic Mode Function,IMF)分量可表现信号的真实物理信息[10],可作平稳信号进行分析.

文中以斯特林发动机在运行状态下的振动特性为基础,通过将EMD和AR模型相结合的方法,对斯特林发动机的运行状态进行分析检测,设计有效、可靠的振动检测系统,达到振动检测的目的.

1 EMD和AR模型信号分析方法

1.1 EMD分解原理

EMD能把非平稳、非线性信号分解成有限个瞬时频率有意义的,幅度或频率受调制的本征模函数.本征模函数必须满足两个条件:①整个数据段内,极值点的个数和零交叉的个数必须相等或最多相差不能超过一个;②在任何时间点上,由局部极大值点形成的包络线和局部极小值点形成的包络线的平均值为零.这种方法的本质就是对信号进行平稳化处理.对于一个给定的信号x(t),进行EMD分解的步骤为

① 找出x(t)的上、下极值点,用插值法形成上、下包络线emax(t)、emin(t).

②计算均值m1为

③ 抽离细节h1为

④ 判断h1的标准差(SD)是否满足终止筛选原则(SD≤0.2~0.3).

⑤ 若满足 ④,h1是一个IMF,那么h1就是x(t)的第一个分量,记为c1=h1,终止分解;若不满足,则对h1重复①~④的步骤k次,得到式(3).

使h1k为一个IMF.则记c1k=h1k为信号x(t)的第1个IMF分量.

⑥ 将c1从x(t)中分离出来,得到r1,见式(4)所示;然后对r1进行分解,重复①~④则可得

分量cj,j=1,2,…,n分别包含了信号从高到低不同频率段的成分,随信号本身的变化而变化.

1.2 AR谱估计

通过AR模型进行功率谱的基本思想是:先对随机信号序列建立AR模型,在利用模型系数计算信号的自功率谱为

式中:ck为振动信号x(t)经过EMD分解成n个IMF分量{ck};ai为模型参数;uk为白噪声;k为数据长度;p为模型的最佳阶数;k=1,2,3,…,n.

选择合适的AR模型阶次是AR谱估计中一个重要问题,阶次选择太低会产生较大偏差,太高则会导致虚假谱峰.在此采用信息论准则(Akaike Information Criterion,AIC)为

根据自回归谱的定义,分量{ck}的自回归谱中,σ2为白噪声序列方差.数学表达式为

2 振动信号测试系统

2.1 振动机理分析

斯特林发动机运动形式主要可分为活塞往复运动和曲柄连杆回转运动.前者产生的振动主要是由活塞敲击缸壁引起;后者主要是由曲轴冲击轴瓦,以及轴承等其他机械运动产生的振动,另外,还由于气缸内的工质气体在运行过程中热胀冷缩产生的气流脉动.一般这些振动都有各自的固有频率进行独立或者相互作用的瞬间振动,再通过各种途径传播到发动机机壳上,为检测提供了方便.这些路径产生机理如下:

① 活塞在往复运动中,与缸壁的侧推力是活塞与缸套之间磨损的根本动力,也是形成撞击的根源.由动力学分析,活塞在上、下止点换向时,变化最激烈,这个信号可以通过汽缸盖传到机体上,引发发动机的高频振动.

② 在回转运动中,曲柄所受到的合力和曲轴主轴承所受到的合力是产生磨损的动力源,这种磨损信号会反映到曲轴箱、主轴承、曲轴、连杆等零件,并通过这些零件传播.

③ 气缸内工质气体在热胀冷缩时产生的气体脉动,属于低频振动.

2.2 检测系统组成

2.2.1 硬件系统组成

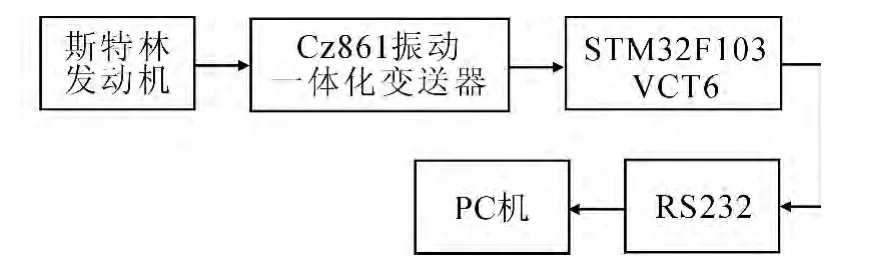

硬件系统主要由五大模块组成:传感器模块、数据采集模块、电源模块、通讯模块和PC机.各模块的具体作用如下.

在本系统设计中,根据斯特林发动机振动机理,传感器模块主要选用的振动传感器是上海传振电子科技有限公司生产的Cz861一体化振动变送器.此传感器自身含有信号调理设备,输出是4~20mA标准模拟电流信号,可直接与数据采集模块相连接,节约了系统设计的成本和时间.

数据采集模块的考虑要从性能指标、功耗及成本等因素来考虑.本系统选取有多通道12位AD转换功能的STM32F103VCT6采集卡,来完成信号的采集,为后续信号处理提供数据支持.

电源模块主要用来对整个系统提供电源支持,保证硬件设备正常运行,在此采用12VDC供电.

通讯模块用来提供与PC机的数据传输通道;通常可选用RS232、RS485、CAN总线等串口通讯.在本系统设计中使用RS232作为数据传输通道,实现与上位机的数据传输.

PC机是整个系统的核心部件之一,主要含有显示界面、参数设置、系统初始化、采集系统状态查询、信号分析处理等功能,实现测试要求.

硬件结构框图如图1所示.

图1 硬件结构示意图Fig.1 Hardware structure diagram

2.2.2 系统软件结构

系统软件部分采用C++Builder进行编程,采用模块化编程思想,软件体系结构如图2所示.

图2 软件结构示意图Fig.2 Software structure diagram

图2中信号分析模块主要包含EMD分解和AR模型两部分.EMD分解依据信号本身的信息进行分解,得到有限个含有信号真实物理信息的IMF分量,具有平稳信号特性;可应用于AR模型,由AR模型生成的功率谱具有较高的分辨率,谱线平滑,峰值突出、尖锐,容易定位的优点,能够有效地识别被测设备的运行状态,为后续分析做理论支持;状态检测模块,主要用来检测被测对象运行状态是否安全、可靠,保证生产安全.

3 系统功能测试及分析

文中测试主要针对斯特林发动机在运行过程中的易损件,以轴承为例.由于轴承是发动机运行的核心部件,且不同的运行状态可产生不同特性的振动信号;为了确定其运行状态,通过加速度传感器进行了振动信号测试,轴承当前振动加速度的时域波形如图3所示.

图3 当前轴承时域波形Fig.3 Current bearing time domain waveform

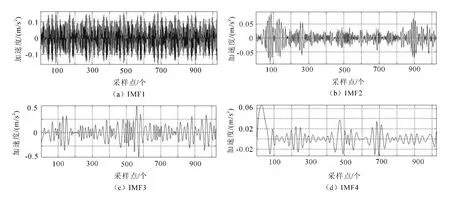

测试信号采样频率为8000Hz,采样长度为1024个.轴承内圈转速为3600r/min,轴承外圈故障特征频率为342.6Hz.由于轴承特征信息主要体现在高频成分,在此,共提取了4个IMF分量.由图4可以看出,原始信号经EMD分解后,依次为频率从高到低的分量,满足IMF的条件.由于正常滚动轴承的振动信号是相对平稳的随机波形,当轴承出现不同类型故障时,其振动幅值有不同程度的增加,波形也有所改变,会出现一些周期性或不规则的冲击,图4中的IMF1,IMF2,IMF3等分量的时域波形可明显看出有不规则的冲击信号,说明此轴承有故障特征.由于时域波形不能确定振源,从而不能确定故障发生部位,因此要对信号进行进一步的分析.而AR模型可以对信号进行功率谱估计,生成的功率谱具有谱线清晰,定位准确等优点,有利于故障信号的表现和识别.

图4 EMD分解的前四个IMF分量Fig.4 The first four IMF components of EMD decomposition

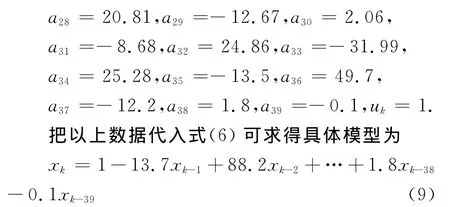

通过分解后的结果可以看出,前几个IMF分量集中表现了原始信号中最显著、最重要的信息,因此对前几个高频分量进行功率谱分析.以IMF3为例,建立AR模型,最佳模型准则利用AIC准则,模型参数利用Burg算法求出.可得:p=39;模型参数如下:

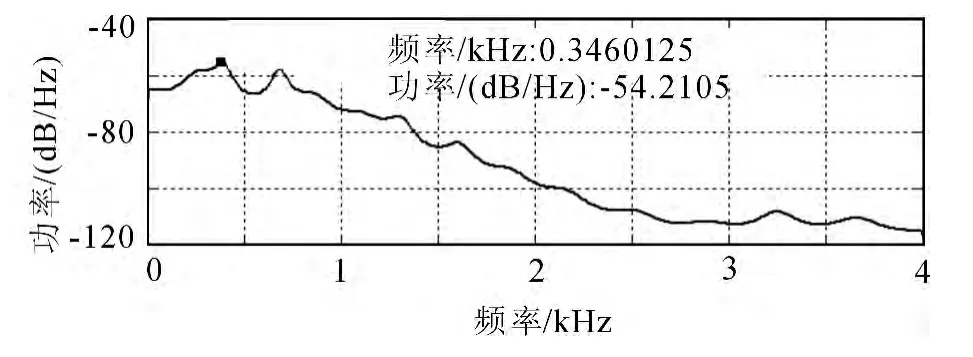

根据式(9)计算功率谱,如图5所示.由图5可看出,最高峰值处的频率值约为0.346Hz,与滚动轴承的外圈故障频率342.6Hz,仅相差3.4%;能量趋势与轴承外圈故障时的能量分布趋势符合低频段的能量明显增大,在高频段有所降低.

对测试信号进行功率谱分析发现,该轴承在运行过程中外圈的磨损是产生的振动异常主要原因,对EMD分解的IMF3进行功率谱分析发现,出现了外圈磨损故障特征;停机后,经检验,发现外圈表面有严重磨损,与理论分析相符.

图5 功率谱Fig.5 Power spectrum

4 结论

1)针对斯特林发动在运行状态中振动信号产生的机理,设计了振动检测系统,对振动信号进行处理,从而实现了对斯特林发动机的检测.

2)文中结合经验模态分解方法和自回归模型,有效提取了发动机运行过程中产生信号的物理特征,可靠的检测了斯特林发动机运行状态.

3)此系统可用于旋转设备运行状态的检测,可对设备做出合理规划,保证生产安全,提高经济效益.

[1]李海伟,石林锁,李亚奇.斯特林发动机的发展与应用[J].能源技术,2010,31(4):228.LI Hai-wei,SHI Lin-suo,LI Ya-qi.The Development and Application of Stirling Engine [J].Energy Technology,2010,31(4):228.(in Chinese)

[2]许行,宋鸿杰.斯特林发动机的研究和发展[J].四川兵工学报,2011,32(6):104.XU Hang,SONG Hong-jie.Research and Development of Stirling Engine[J].Journal of Sichuan Ordnance,2011,32(6):104.(in Chinese)

[3]孙晓,周浩,卢祥江.旋转机械振动测试平台的设计[J].湖南工业大学学报,2012,26(2):56.SUN Xiao,ZHOU Hao,LU Xiang-jiang.Design of Vibration Testing Platform for Rotating Machinery[J].Journal of Hunan University of Technology,2012,26(2):56.(in Chinese)

[4]霍红博,何辉.基于Labview的发动机故障振动信号分析[J].辽宁工业大学学报:自然科学版,2010,30(6):389.HUO Hong-bo,HE Hui.Analysis of Failure Vibration Signal from Engine Based on Labview[J].Journal of Liaoning University of Technology:Natural Science Edition,2010,30(6):389.(in Chinese)

[5]刘全亮,罗章海.基于ARM的风机振动检测系统设计[J].电脑知识和技术,2012,8(21):5174.LIU Quan-liang,LUO Zhang-hai.Design of ARMBased Wind Turbine Vibration Monitoring System[J].Computer Knowledge and Technology,2012,8(21):5174.(in Chinese)

[6]李辉,郑海起,唐力伟.基于EMD和功率谱的齿轮故障诊断研究[J].振动与冲击,2006,25(1):133.LI Hui,ZHENG Hai-qi,TANG Li-wei.Study on Fault Diagnosis of Gear Crack Based on EMD and Power Spectrum Analysis[J].Journal of Vibration and Shock,2006,25(1):133.(in Chinese)

[7]GELLE G,COLAS M,DELAUNAY G.Blind Sources Separation Applied to Rotating Machines Monitoring by Acoustical and Vibrations Analysis[J].Mechanical Systems and Signal Processing,2000,14(3):427.

[8]孟宗,顾海燕.应用经验模态分解下的AR模型提取旋转机械故障特征[J].燕山大学学报,2011,35(4):342.MENG Zong,GU Hai-yan.Research on Fault Feature Extraction of Rotating Machine Based on Emprirical Mode Decomposition and AR Model[J].Journal of Yanshan University,2011,35(4):342.(in Chinese)

[9]MICHELSON R,JONES E,RISKILY A P.Predictive Piston Motion Control in a Free-Piston Internal Combustion Engine[J].Applied Energy,2010,87(5):1722.

[10]罗丰,段沛沛,吴顺君.基于Burg算法的短序列谱估计研究 [J].西安 电 子 科技大学学 报,2005,32(5):724.LOU Feng,DUAN Pei-pei,WU Shun-jun.Research on Short Sequence Power Spectrum Estimates Based on Burg Algorithm[J].Journal of Xidian University,2005,32(5):724.(in Chinese)