某高铁铝土矿石铝铁分离试验

2014-08-11李丽匣袁致涛

李丽匣 方 萍 袁致涛 张 松

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

某高铁铝土矿石铝铁分离试验

李丽匣 方 萍 袁致涛 张 松

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

大量高铁铝土矿因氧化铁含量高、矿物嵌布关系复杂而处于待开发状态。为确定四川某高铁铝土矿的高效开发利用方案,对还原焙烧—弱磁选提铁—铝溶出的铝铁高效分离回收工艺中主要影响因素——焙烧制度、焙烧产物磨矿细度及弱磁选磁场强度进行了单因素条件试验。结果表明,在还原焙烧试样粒度为0.18~0 mm、配碳系数为2.0、焙烧温度为1 350 ℃、焙烧时间为20 min、焙烧产物磨矿细度为-0.074 mm占91%、弱磁选磁场强度为60 kA/m情况下,可取得铁品位为89.83%、铁回收率为84.08%的金属铁粉,Al2O3浸出率为69.35%,较好地实现了铝、铁分离。

高铁铝土矿 还原焙烧制度 金属化率 金属铁粉 浸出率

我国广西、四川等地拥有丰富的高铁铝土矿资源,探明储量超过1.6亿t[1]。由于高铁铝土矿氧化铁含量较高、各矿物间嵌布关系复杂,因而采用铝铁分离法、微波法处理原矿和拜耳—赤泥磁化焙烧法很难得到理想的铝、铁分离回收效果;烧结法虽然能耗较拜耳法高,但是处理高硅铝土矿有很好的效果,近年发展起来的还原焙烧—磁选提铁—铝溶出工艺则成为高铁铝土矿高效分离回收最有前途的工艺[2-11]。

影响高铁铝土矿铝、铁分离效果的因素主要有焙烧制度、还原焙烧产物的磨矿细度、弱磁选磁场强度、氧化铝浸出工艺参数等。其中的焙烧制度和还原焙烧产物的磨矿细度、弱磁选磁场强度是影响铝、铁分离回收的重要因素[12-13]。为开发利用四川某高铁铝土矿资源,试验着重对还原焙烧制度中的原矿粒度、还原温度、还原时间、配碳系数(煤粉中的碳与铁氧化物中的氧的物质的量之比)以及还原焙烧产物的磨矿细度、弱磁选磁场强度对铝铁分离效果的影响进行了研究。

1 试验原料、药剂及方法

1.1 试验原料及药剂

试验所用高铁铝土矿取自四川某地,粒度为300~0 mm,经两段颚式破碎、一段对辊破碎至2~0 mm后,用球磨机磨至试验需要的粒度。矿石的化学多元素分析结果见表1。

试验用氧化钙和碳酸钠为分析纯试剂,天津市科密欧化学试剂有限公司生产。

表1 矿石的化学多元素分析结果

还原煤为某地普通烟煤,工业分析及化学成分见表2。

表2 还原煤工业分析及化学成分指标

1.2 试验方法

在30 g一定细度的高铁铝土矿中加入一定量1.5~0 mm的煤粉和原料总质量分数70%的氧化钙粉末,充分混匀后放入100 mL的陶瓷坩埚中。室温下放入KSL-1400X型高温箱式焙烧炉中,在一定温度下还原焙烧一定时间。自然冷却后采用GJ-AX型震动研磨机将还原焙烧物料粉磨1 min,用XCSG-φ50 mm型磁选管进行弱磁选。将10 g弱磁选尾矿(富铝渣)置于烧杯中,添加质量浓度为120 g/L的Na2CO3溶液200 mL,用DF-101S集热式恒温加热磁力搅拌器中搅拌溶出80 min(浸出温度为80 ℃)。分析还原焙烧产物中铁的金属化率、弱磁选精矿铁品位和Al2O3含量、及铝溶出液中铝含量,并计算铁、铝回收率。

2 试验结果与讨论

2.1 还原焙烧试验

2.1.1 还原焙烧温度对铝铁分离回收影响试验

还原焙烧温度对高铁铝土矿铝铁分离回收影响试验的试样粒度为0.18~0 mm,配碳系数为2.0,焙烧时间为60 min,焙烧产物磨矿时间为1 min(-0.074 mm约为90%),弱磁选磁场强度为60 kA/m,试验结果见图1。

由图1可见,随着焙烧温度的升高,焙烧产物中铁的金属化率先显著上升,后升速趋缓;焙烧温度从1 200 ℃提高至1 300 ℃,金属铁粉的铁品位和铁回收率均小幅上升,焙烧温度从1 300 ℃提高至1 350 ℃,金属铁粉的铁品位和铁回收率均大幅上升,焙烧温度从1 350 ℃提高至1 400 ℃,金属铁粉的铁品位和铁回收率升速均趋缓;焙烧温度从1 200 ℃提高至1 300 ℃,Al2O3浸出率小幅上升,焙烧温度从1 300 ℃提高至1 350 ℃,Al2O3浸出率大幅上升,焙烧温度从1 350 ℃提高至1 400 ℃,Al2O3浸出率升速缓慢。因此,确定还原焙烧温度为1 350 ℃。

图1 还原焙烧温度对铝铁分离回收影响试验结果

2.1.2 还原时间对铝铁分离回收影响试验

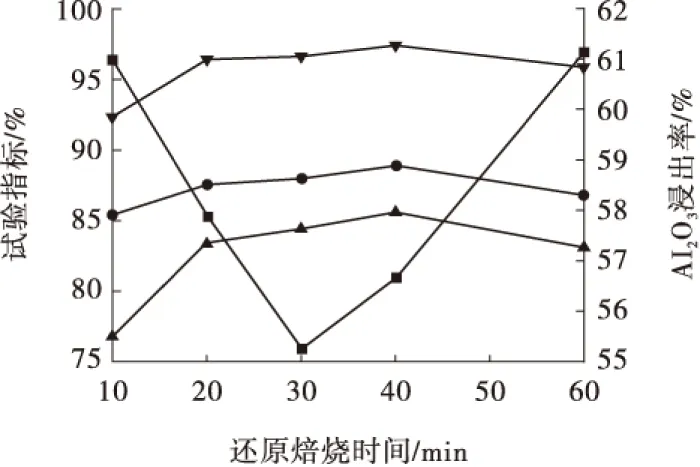

还原时间对高铁铝土矿铝铁分离回收影响试验的试样粒度为0.18~0 mm,配碳系数为2.0,焙烧温度为1 350 ℃,焙烧产物磨矿时间为1 min(-0.074 mm约为90%),弱磁选磁场强度为60 kA/m,试验结果见图2。

图2 还原烧结时间对铝铁分离回收影响试验结果

由图2可见,随着还原焙烧时间的延长,焙烧产物中铁的金属化率、金属铁粉铁品位和铁回收率均先小幅上升后小幅下降;随着还原焙烧时间的延长,Al2O3浸出率先小幅下降后小幅上升。综合考虑,确定还原焙烧时间为20 min。

2.1.3 配碳系数对铝铁分离回收影响试验

配碳系数对高铁铝土矿铝铁分离回收影响试验的试样粒度为0.18~0 mm,还原焙烧温度为1 350 ℃,焙烧时间为20 min,焙烧产物磨矿时间为1 min(-0.074 mm约为90%),弱磁选磁场强度为60 kA/m,试验结果见图3。

由图3可见,随着配碳系数的提高,还原焙烧产物中铁的金属化率、金属铁粉铁品位和铁回收率、Al2O3浸出率呈程度不同的上升趋势。综合考虑,确定配碳系数为2.0。

图3 配碳系数对铝铁分离回收影响试验结果

2.1.4 试样粒度对铝铁分离回收影响试验

试样粒度对高铁铝土矿铝铁分离回收影响试验的配碳系数为2.0,还原焙烧温度为1 350 ℃,焙烧时间为20 min,焙烧产物磨矿时间为1 min(-0.074 mm约为90%),弱磁选磁场强度为60 kA/m,试验结果见表3。

表3 试样粒度对铝铁分离回收影响试验结果

由表3可知,试样粒度越粗,焙烧产物中铁的金属化率越低,金属铁粉铁品位和铁回收率、Al2O3浸出率均显著下降。因此,确定试样粒度为0.18~0 mm,对应的焙烧产物金属化率为90.45%,金属铁粉铁品位和铁回收率分别为85.20%、87.23%,Al2O3浸出率为61.01%。

2.2 焙烧产物磨矿—弱磁选试验

2.2.1 磨矿细度试验

确定条件下焙烧产物的磨矿细度试验固定弱磁选磁场强度为60 kA/m,试验结果见图4。

由图4可见,随着磨矿细度提高,金属铁粉铁品位先上升后维持在高位,铁回收率先上升后下降,Al2O3浸出率微幅上升。综合考虑,确定焙烧产物的磨矿细度为-0.074 mm占91%。

2.2.2 弱磁选磁场强度试验

焙烧产物弱磁选磁场强度试验的磨矿细度为-0.074 mm占91%,试验结果见图5。

图4 焙烧产物磨矿细度试验结果

图5 弱磁选磁场强度试验结果

由图5可见,随着弱磁选磁场强度的提高,金属铁粉铁品位下降、铁回收率上升,Al2O3浸出率微幅下降。综合考虑,确定弱磁选磁场强度为60 kA/m,对应的金属铁粉铁品位为89.83%、铁回收率为84.08%。

3 结 论

(1)四川某高铁铝土矿铝铁分离回收适宜采用还原焙烧—弱磁选提铁—铝溶出工艺处理。

(2)在还原焙烧试样粒度为0.18~0 mm、配碳系数为2.0、焙烧温度为1 350 ℃、焙烧时间为20 min、焙烧产物磨矿细度为-0.074 mm占91%、弱磁选磁场强度为60 kA/m情况下,可取得铁品位为89.83%、铁回收率为84.08%的金属铁粉,Al2O3浸出率为69.35%。

[1] 朱忠平,黄柱成,姜 涛,等.高铁三水铝石型铝土矿的焙烧特性[J].中国有色金属学报,2007(8):1360-1366. Zhu Zhongping,Huang Zhucheng,Jiang Tao,et al.Sintering properties of high iron gibbsite-type bauxite ores[J].The Chinese Journal of Nonferrous Metals,2007(8):1360-1366.

[2] Bhima R R.Novel approach for the beneficiation of ferruginous bauxite by microwave[J].Minerals and Metallurgical Processing,1996,13(3):103-106.

[3] 袁致涛,张 松,李丽匣,等.我国高铁铝土矿铝铁分离技术现状[J].金属矿山,2013(9):100-103. Yuan Zhitao,Zhang Song,Li Lixia,et al.Research status on ferrous and aluminum separation of high-Fe bauxite in China[J].Metal Mine,2013(9):100-103.

[4] 逯军正,于先进,张丽鹏.从赤泥中回收铁的研究现状[J].山东冶金,2007,29(4):10-12. Lu Junzheng,Yu Xianjin,Zhang Lipeng.Development condition of recovering iron from red mud[J].Shandong Metallurgy,2007,29(4):10-12.

[5] 薛群虎,陈延伟.拜耳法高铁赤泥回收铁的试验研究[J].矿物岩石,2011(12):6-12. Xue Qunhu,Chen Yanwei.Experimental study of iron recovering from high iron contained red mud by Bayer process[J].Journal of Mineralogy and Petrology,2011(12):6-12.

[6] 于站良,陈家辉,谢 刚,等.加压浸出脱除工业硅中杂质铝的研究[J].稀有金属,2013,37(3):453-460. Yu Zhanliang,Chen Jiahui,Xie Gang,et al.Aluminum removal from metallurgical grade silicon with pressure leaching [J].Chinese Journal of Rare Metals,2013,37(3):453-460.

[7] 唐晓宁,甘 霖,刘冬艳,等.赤泥还原焙烧脱铁试验研究[J].湿法冶金,2012,31(5):312-315. Tang Xiaoning,Gan Lin,Liu Dongyan,et al.Experiment study on removal of iron from red mud by reduction roasting[J].Hydrometallurgy of China,2012,31(5):312-315.

[8] 卢毅屏,丁明辉,冯其明,等.山西某铝土矿提铝降铁试验研究[J].金属矿山,2012(1):100-103. Lu Yiping,Ding Minghui,Feng Qiming,et al.Aluminum increasing and iron reduction research on Shanxi a bauxite[J].Metal Mine,2012(1):100-103.

[9] 胡文韬,王化军,孙传尧,等.高铁铝土矿直接还原过程中Na2CO3的损失机制[J].金属矿山,2012(1):104-107. Hu Wentao,Wang Huajun,Sun Chuanyao,et al.Mechanism of Na2CO3loss in the direct-reduction system of ferric bauxite[J].Metal Mine,2012(1):104-107.

[10] 毕诗文,于海燕.氧化铝生产工艺[M].北京:化学工业出版社,2006. Bi Shiwen,Yu Haiyan.Alumina Production Process[M].Beijing:Chemical Industry Press,2006.

[11] 肖 玮,刘 卫,张念炳,等.中等品位铝土矿石灰烧结法提铝试验研究[J].贵州工业大学学报,2008,37(5):41-43. Xiao Wei,Liu Wei,Zhang Nianbing,et al.Study on the process of extracting alumina from the middling grade bauxite using lime sinter[J].Journal of Guizhou University of Technology,2008,37(5):41-43.

[12] 魏党生.高铁铝土矿综合利用工艺研究[J].有色金属,2008(6):14-18. Wei Dangsheng.Study on all-around utilization of high iron-aluminium ore[J].Nonferrous Metals,2008(6):14-18.

[13] 高文义.吉林临江羚羊铁矿石分选基础研究[D].沈阳:东北大学,2010. Gao Wenyi.Fundamental Research on Separation of Jilin Linjiang Lingyang Iron Ore[D].Shenyang:Northeastern University,2010.

(责任编辑 罗主平)

Experiment on Aluminium and Iron Separation of High-Fe Bauxite

Li Lixia Fang Ping Yuan Zhitao Zhang Song

(SchoolofResourcesandCivilEngineering,NortheasternUniversity,Shenyang110819,China)

Due to high iron oxide content and complex mineral disseminated conditions,a large number of high-Fe bauxite is to be developed.To determine the high efficient development and utilization of a high-Fe bauxite ore in Sichuan,main factors in the high efficient aluminum and iron separation process of reduction roasting-iron enrichment by low intensity magnetic separation-aluminum dissolution were tested,including roasting system,grinding fineness of calcined product and field intensity of low intensity magnetic separation as single variable factor.The results showed that under conditions of the particle size of reduction roasting sample 0.18 ~ 0 mm,a carbon coefficient of 2.0,calcined at 1 350 ℃,roasting for 20 min,grinding fineness of calcined product 91% -0.074 mm,and magnetic field strength of low-intensity magnetic separation 60 kA/m,the metal iron powder with Fe grade of 89.83%,Fe recovery of 84.08% was obtained,and the leaching rate of Al2O3reached 69.35%,which preferably achieved the separation of aluminum and iron.

High-Fe bauxite,Reduction sintering system,Metallization rate,Metal iron powder,Leaching rate

2014-06-09

李丽匣(1980—),女,副教授,博士,硕士研究生导师。

TD925.7

A

1001-1250(2014)-09-048-04