喷煤制粉烘干烟气炉改造方法

2014-08-11陈小忠杨建红

陈小忠 杨建红

(中天钢铁集团有限公司 江苏常州213011)

喷煤制粉烘干烟气炉改造方法

陈小忠①1杨建红2

(中天钢铁集团有限公司 江苏常州213011)

为解决现有含锥套式混合室的高炉喷煤用烟气炉因混合室出口处温度往往超标而导致出口处钢架构易变形塌陷、内部耐材随之塌陷损坏的问题,提供一种改进型高炉喷煤烘干烟气炉,可有效避免混合室出口处因高温受损情况的发生,同时也能确保所得的烘煤气体达标。

喷煤 烟气炉 混合室 温度 寿命

1 引言

目前国内钢铁企业在使用炼铁高炉正常生产时都会对高炉进行喷煤,从生产安全角度来说,无烟煤是最佳选择,但是无烟煤价格相对较高,从成本考虑,在确保生产安全的前提下(现有技术能够保证),往往采用有烟煤粉与无烟煤混合喷煤的方式,因有烟煤粉性价比较高,从而可以节省生产成本[1]。但是,因混合煤的挥发性及含氧量较高,为确保生产的安全性,必须对所使用的混合煤粉进行烘烤[2,3],以降低其挥发性及含氧量。国内现有的煤粉烘干烟气炉(混合室由连带烟气出口的锥套形成)大都采用高炉煤气与空气的燃烧高温气体及引进高炉热风炉所产生的废气(或磨煤机自循环气体)进行混合处理[4,5],这样不仅可以充分利用能源,又能控制住煤粉烘烤所用的气体温度及含氧量。要求出口气体温度正常范围为300℃左右,磨煤机温度为250℃左右[6],但事实上,喷煤烟气炉出口混合室因温度控制、实际生产需要及中间管路较长等因素,常常须将出口气体温度升到400℃以上,这样气体在到达磨煤机的温度才能达到250℃左右,也才能够让磨煤机内的煤粉充分进行烘烤,满足烘烤气体的温度及含氧量的控制要求,这样一来,原本设计的混合室出口温度300℃左右的烟气炉不能满足其使用要求,若将温度控制在400℃以上时又极易在出口处发生钢架构锥套变形塌陷、内部的砌筑耐材也随之塌陷损坏的情况,从而严重影响烟气炉的正常使用甚至可能造成烟气炉报废。损坏后的烟气炉不仅修复繁难,需要换件,且修复后很快就会在使用中再次受损,使用寿命也大大缩减。

2 烟气炉技术改进方法

烟气炉损坏后必须立即停炉安排对其修复。一般的使用厂家都会按照原生产制造厂家的要求进行修复,不敢擅自改动内部结构,怕影响原有设计的功能及操作的安全性。但按原设计要求修复使用一段时间后烟气炉又会出现原有损坏情况,混合室处外壳钢结构的表面温度又出现比较高的现象,导致外壳变形而内部塌陷受损,混合室内锥体则需更换。

提出了喷煤制粉烘干烟气炉的改进方法,主要技术方案是:钢架构炉体,炉体内腔设有带烟气出口的混合室,所述的混合室由炉体自身内腔形成并呈直筒形,混合室的烟气出口设于炉体的端面,处于混合室段及烟气出口所在端面部分的炉体内壁砌筑有耐材层。该改进型高炉喷煤烘干烟气炉取缔了原有的锥套式混合室,而直接由炉体自身钢架构内腔配合耐材形成混合室及烟气出口,在保证混合室功效的前提下大大提高了混合室及烟气出口处的结构强度与耐高温防护能力,从而延长了烟气炉设备的使用周期与使用寿命,降低了设备维护成本。

一般情况,所述烟气炉炉体内壁砌筑的耐材层由按内壁向里方向依次布置的耐高温浇注料层、轻质保温砖层及耐火砖层组成。

若要求做得更好,优选炉体内壁砌筑的耐材层由按内壁向里方向依次布置的耐高温浇注料层、轻质保温砖层,耐火砖层及耐高温涂料层组成。

3 改进具体措施

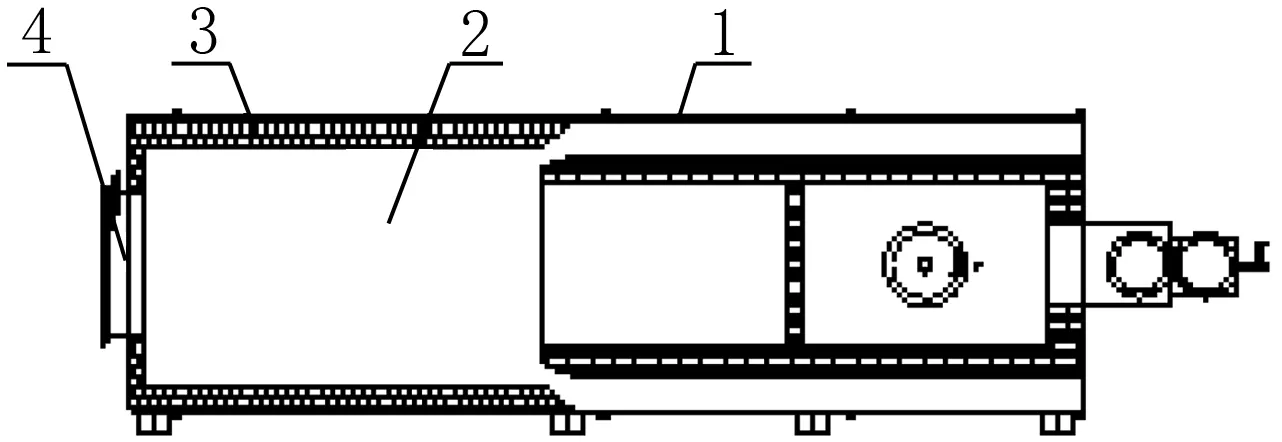

改进型高炉喷煤制粉烘干烟气炉,如图1所示。

图1 改进后烟气炉结构示意图(部分)

1-炉体; 2-混合室; 3-耐材层; 4-烟气出口;

包括有钢架构炉体1,炉体1内腔设有带烟气出口的混合室2,混合室由炉体自身内腔形成并呈直筒形,混合室的烟气出口4设于炉体的端面,处于混合室2段及烟气出口4所在端面部分的炉体内壁砌筑有耐材层。

炉体内壁的耐材层由按内壁向里方向依次布置的耐高温浇注料层、轻质保温砖层及耐火砖层组成;或者由按内壁向里方向依次布置的耐高温浇注料层、轻质保温砖层、耐火砖层及耐高温涂料层组成。

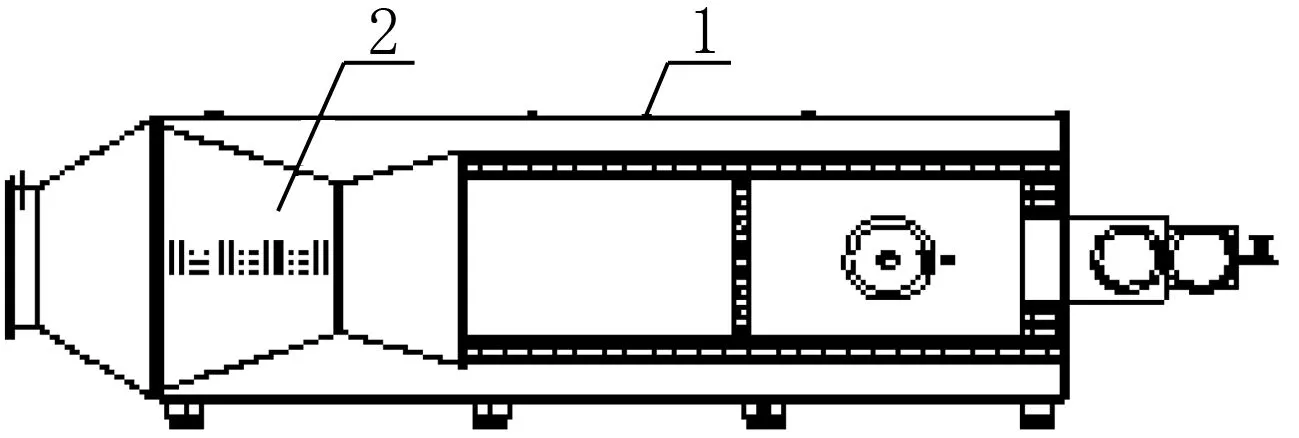

现有高炉喷煤烘干烟气炉(如图2所示)炉体1的混合室及烟气出口均由锥套2形成,结构强度及耐高温防护能力都相对较差。

图2 原有烟气炉的结构示意图(部分)

4 实例说明

中天钢铁集团有限公司炼铁厂是按照以上技改方案先后修复了1#以及4#高炉配套的两台喷煤烘干烟气炉。

1)4#高炉喷煤烟气炉检修改造,因砌筑耐材的烟气炉燃烧室外壳没大的损坏,主要是混合室内部锥套变形损坏及出口段的外壳烧损严重。为保证尽快生产,第一步先把不能利用的混合室内的出口锥套及变形损坏的外壳体拆除,第二步,对变形损坏之处的筒体进行更换修复;第三步,对烟气炉分段重新进行砌筑,原燃烧室部分按原结构重新砌筑,对混合室采用保温砖加耐火砖的砌筑方法修复,因锥段砌筑较难,故只砌筑至直段。在烘炉及生产过程中,烟气炉的烘烤烟气量完全能达到生产需要,即磨机处煤粉的烘烤温度能达到250℃。同时,烟气炉混合室处外壳的温度也在正常的控制范围之内,基本在110℃左右。满足了生产需求。

2)1#高炉喷煤烟气炉技改大修,同样是砌筑耐材的燃烧室烟气炉外壳完好,而混合室内部锥套变形损坏及出口段的外壳烧损严重。第一步先把烧坏的混合室出口锥套及变形损坏的外壳拆除,第二步,对变形损坏之处的筒体按图1中外形修复,筒化了出风口结构;第三步,烟气炉按图1采用保温砖加耐火砖的砌筑方法,对烟气炉分段重新进行砌筑,而且增加了筒体内壁的浇注层。在烘炉及生产过程中,烟气炉的烘烤烟气量完全能达到生产需要,即磨机处煤粉的烘烤温度能达到250℃。烟气炉混合室处外壳的温度也在正常的控制范围之内,有100℃左右。此改进方法在中天钢铁集团有限公司炼铁厂取得了成功。

5 结束语

目前,中天钢铁集团已有两台喷煤烟气炉按照上述方法改造,改造后运行状况良好,彻底解决了烟气炉混合室出口处钢架构受热变形而引起内部耐材塌陷损坏的问题,烟气炉的良好运行也为整个喷煤系统正常和高效地为生产服务提供了保障。

[1]唐文权.关于磨机烟气自循环工艺设计概念的探讨[J].炼铁,2005(5):51-53.

[2]颜新,牛立祥.制粉系统烟气自循环技术特性分析[J].冶金能源,2012(4).

[3]韩江文,郭建涛.喷煤制粉烟气自循环技术的应用[J].炼铁,2005(3).

[4]吴波.也谈高炉喷煤制粉系统的烟气自循环技术的应用[J].钢铁技术,2010(6).

[5]杨锐江,潘爵芬.新型高炉喷煤制粉用干燥气发生炉[J].能源与热工2000年学术年会论文集,2000年4月1日.

[6]专利号为CN200920222755.0《喷煤烟气炉出口挡风锥》.

Improve About Drying Fume Furnace for Pulverized Coal Injection System of Blast Furnace

Chen Xiaozhong Yang Jianhong

(Zenith Steel Group Co.,Ltd., Changzhou 213011)

The improvement fume furnace solves of deformation and cave in the steel structure of the mixing chamber outlet, followed by interior refractory destruction which is under high temperature frequently occurred at outlet of drogue type mixing chamber of pulverized coal injection system of blast furnace, and ensure coal drying gas up to standard while effectively avoid damage to mixing chamber in excessive heat.

Coal injection Fume furnace Mixing chamber Temperature Life time

陈小忠,男,1968年出生,1991年毕业于燕山大学,学士,工程师,先后主持中天钢铁集团有限公司4座高炉大修技改工作

TF321 TF536

B

10.3969/j.issn.1001-1269.2014.06.018

2014-06-26)