苏里格气田污水处理工艺防腐研究

2014-08-10李亮亮项明杰任越飞

李亮亮,项明杰,任越飞

(1.西安石油大学,陕西西安 710065;2.中国石油长庆油田分公司第三采气厂,内蒙古乌审旗 017300)

苏里格气田目前非含醇污水处理7 座,设计处理能力3 600 m3/d,2012 年高峰期供气期间,非含醇污水最大3 009 m3/d,采用“进水、沉降、除油、过滤、回注”处理工艺,目前各污水处理系统运行基本正常,能够满足生产需求。

苏里格气田污水处理系统随着运行时间的增长,污水处理系统管线经常出现砂眼破裂,截止2013 年1月,已经发生了157 次穿孔腐蚀,严重影响污水处理系统的正常运行。

1 污水处理系统管线腐蚀研究

1.1 污水处理系统管线腐蚀研究意义

污水处理系统管线是第三采气厂历年来维修的重点部位,每年因为污水管线的腐蚀穿孔等失效事件频频发生,严重影响整个系统的正常生产。目前解决该问题的主要手段就是补漏和管道更换的方式。

因此,对失效污水管线进行分析和适当的实验室研究,分析污水管线的失效形式和原因,可以对污水管线的材料的选择、污水处理工艺选择、药剂选型、现场施工安装、设备选型等提供重要的参考。

1.2 失效污水管线漏点特征

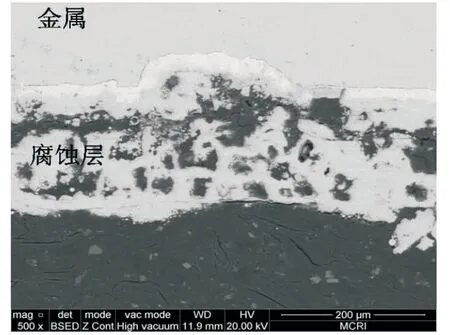

对现场采集的失效污水管线漏点及局部腐蚀部分进行分析,典型的图片(见图1、图2)。

图1 失效污水管线腐蚀

图2 失效污水管线腐蚀

从图1、2 看出,污水管线因腐蚀造成的失效形式并不一致,其中图1 中的腐蚀最为严重,造成了腐蚀穿孔。

图3 失效污水漏点

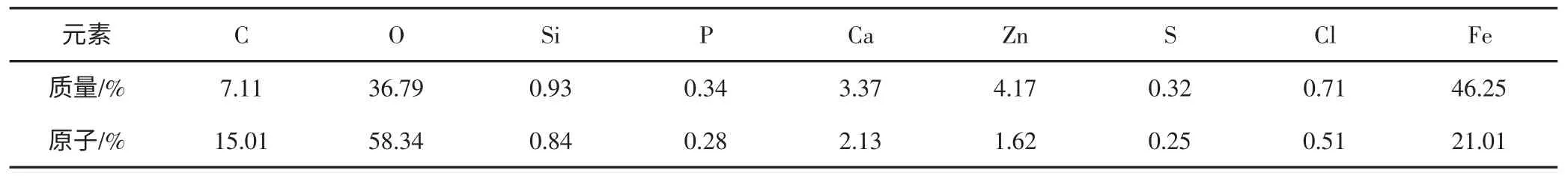

表1 漏点处腐蚀产物分析结果

1.3 失效污水管线漏点部位腐蚀产物分析

对现场采集的失效污水管线进行了分解(见图3)。

1.3.1 漏点位置 从图3 看出,污水处理系统管线为双金属复合管,内壁为不锈钢内衬层,外壁为碳钢基层;管道漏点多出现在内衬层破裂的部位。

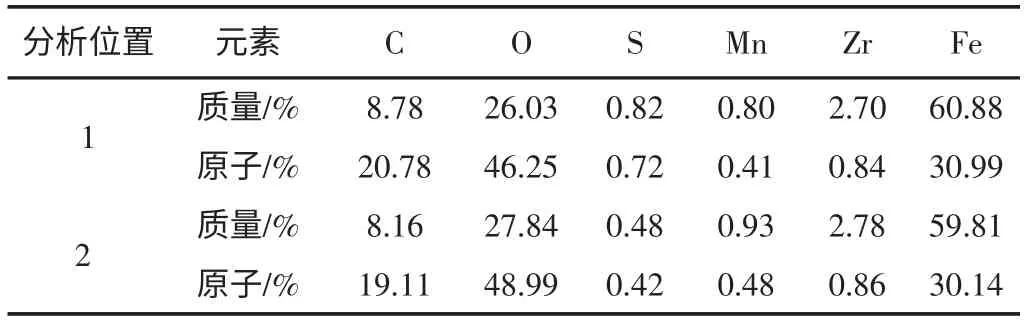

为了深入了解基层的腐蚀类型,采集漏点处的腐蚀产物进行了能谱分析,结果(见图4)由图谱分析所得的元素含量百分比(见表1)。

图4 漏点处腐蚀产物能谱图

从能谱分析结果来看,基层碳钢的腐蚀产物中含有大量的Fe 和O 元素,表明基层碳钢发生了严重的腐蚀,同时说明其主要腐蚀产物可能仍然以Fe3O4形式存在。

1.3.2 法兰处 污水管线法兰焊接接头处经常有污水渗出,在现场检测过程中,清理出大量黑色混浊液体,并掺有大量块状、片状的腐蚀产物。

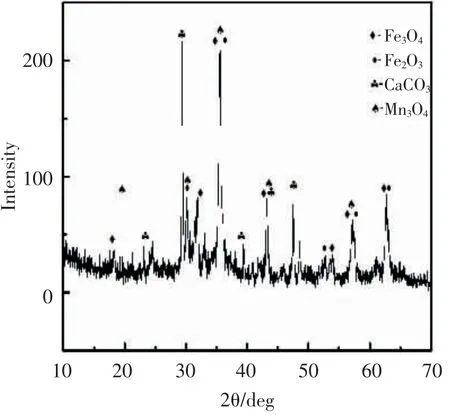

对法兰处腐蚀产物进行了能谱分析,其能谱图(见图5),由图谱分析所得的元素含量(见表2)。由检测结果可知,污水管线法兰焊接接头处腐蚀产物主要由铁的氧化物组成。

表2 元素含量比

图5 漏点处腐蚀产物能谱图

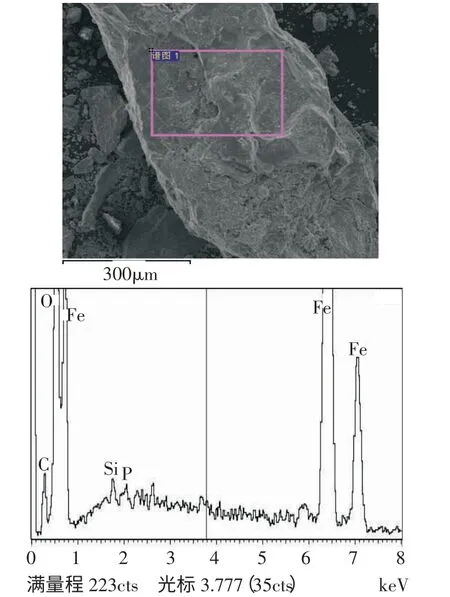

图6 腐蚀产物XRD 图谱

1.3.3 腐蚀产物层 污水管线腐蚀试样的能谱线扫描结果(见图7),具体数据结果(见表3)。

表3 元素含量比

由能谱分析结果可以发现,污水管线试样的腐蚀产物主要含有Fe、O、Ca、Cl 等元素。污水管线腐蚀试样的腐蚀层主要由Fe 的氧化产物Fe3O4和CaCO3等构成。

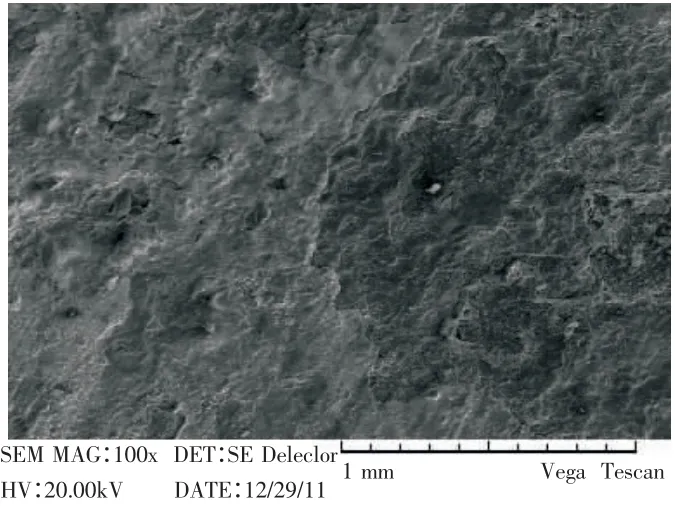

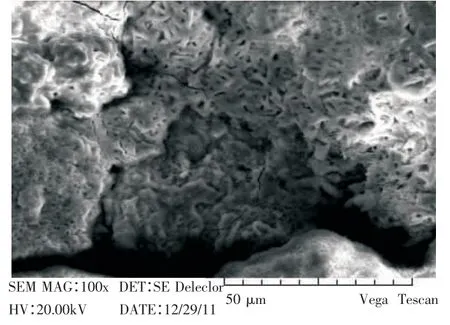

污水管线漏点处的腐蚀产物相较于其他位置更厚,为了进一步对其腐蚀原因进行分析,对腐蚀层进行了扫描电镜分析(见图8、图9、图10)。

图7 污水管线基层腐蚀层线扫描分析

图8 污水管线腐蚀试样腐蚀层

图9 污水管线试样表面扫描电镜图(低倍)

图10 污水管线试样表面扫描电镜图(高倍)

从图9 还能看出,腐蚀是以局部腐蚀为先导,逐步向纵深及横向发展。且通过腐蚀产物层扫描电镜分析,发现该腐蚀产物为多孔、疏松型产物,这种腐蚀产物层的存在,很难阻止腐蚀介质对内部新鲜金属的继续腐蚀,导致内部金属的连续不断的继续腐蚀,直至基层的腐蚀穿孔。

1.4 污水管线内衬层腐蚀原因分析

1.4.1 污水管线内衬层的腐蚀破坏形式 对现场采集的污水管线漏点部位进行解剖,发现污水管线的腐蚀破坏形式特点十分明显:除了内衬不锈钢焊缝处施工存在问题,管线其它部分腐蚀破坏首先开始于管内不锈钢耐蚀层的局部穿透性腐蚀,然后导致基层碳钢的局部腐蚀,直至产生厚度方向的穿透性破坏。

无一例外,污水管道的破坏均源于内衬层的局部穿透性破坏。

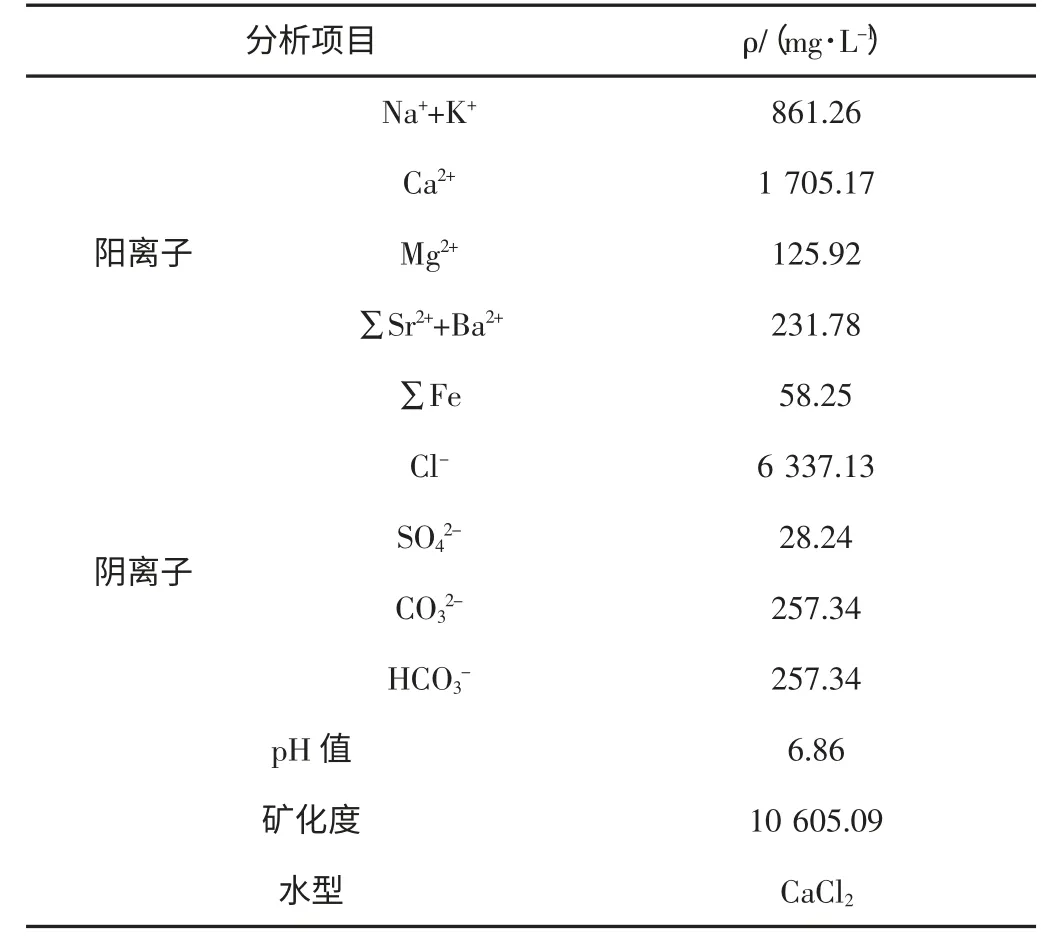

1.4.2 污水管线内衬层腐蚀机理分析 对污水管线内介质成分进行了检测,结果(见表4),由表4 看出,含醇污水水型为CaCl2,污水中含有大量的氯离子。氯离子的存在可以对不锈钢的钝态起到直接的破环作用。

表4 一处非含醇污水原料水检测结果

结论:污水管线焊缝处内衬层失效的主要原因是内衬不锈钢管线焊缝处未熔合或焊穿造成;其它部分失效主要原因是氯离子引起的腐蚀。

1.5 污水管线基层材料浸泡试验研究

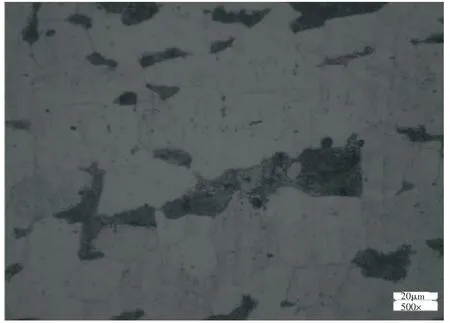

1.5.1 基层金属的微观组织 在管线的基体材料上切割试样,通过打磨、抛光、腐蚀等,得到了试样的典型金相组织(见图11、图12)。

从图11、图12 中的典型组织照片可以判断,污水管线基层组织由铁素体+珠光体组织,从其相对量上可以判断,基层为20#钢。以20#钢为基层的污水管线,其对污水的抗蚀主要来源于内衬层的抗蚀性,基层金属主要起到增加结构强度作用。为了了解内衬层破坏后基层对污水的抗蚀性,本研究进行了基层金属的浸泡试验研究。

图11 金相组织(低倍)

图12 金相组织(高倍)

1.5.2 浸泡试样的制备 试样的形状和尺寸根据GB10124-1988 标准进行,设计试样为板状试样。在管线上取样时,从管线截面中沿纵向切取。根据腐蚀试验对试验表面粗糙度的要求,首先将加工好的试样用金相砂纸或水磨,砂纸依次从600#、800#、1000#、1500#逐级打磨,将试样表面打磨平整、光亮达到进行腐蚀试验的标准。处理完成的浸泡试样(见图13)。

图13 污水管线试样

1.5.3 试验过程及检测方法 为了能够清楚的观察到腐蚀的全过程,试验中采用透明的玻璃试剂瓶作实验容器。试验在室温下进行,根据实验设计方案以及实验过程中的实际观察,同时为了使实验所得数据更为精确,污水管线的腐蚀浸泡试验周期定为40 天(960 h)。

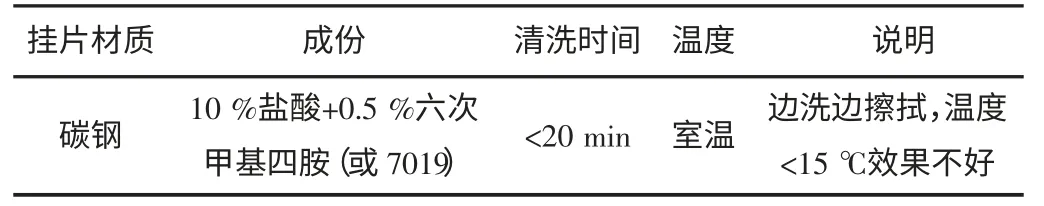

表5 化学试剂

1.5.4 浸泡试验结果 处理前,试样上半部分呈黄褐色,沿试样高度方向向下,黄褐色逐渐退去,且程度不一。处理后,腐蚀产物被完全清除,试样表面比较粗糙,大部分呈灰色(见图14)。

图14 不含醇污水中挂片试样的腐蚀形貌

污水管线试样在不含醇污水中的腐蚀测量结果(见表6)。经过计算,其平均腐蚀速率(深度法)为0.606 mm/a。根据《钢制管道内腐蚀控制标准》(SY/T 0078-93)和《钢制管道及储罐腐蚀控制工程设计规范》(SY/0007-1999)标准,污水管线基层在不含醇污水中的腐蚀均超过0.254 mm/a,属严重腐蚀。

1.6 pH 值对腐蚀的影响

1.6.1 pH 值对均匀腐蚀的影响 20#钢在除氧与未除氧的不同pH 值污水中的均匀腐蚀速度(见图15)。从图15 看出:随着污水pH 值的升高,两种污水体系中腐蚀速率均逐渐降低;pH 值相同时,碳钢在除氧污水体系中的腐蚀速率要明显低于含氧污水体系中的腐蚀速率。

表6 不含醇污水中试样腐蚀测量结果

图15 污水中碳钢均匀腐蚀与pH 值关系

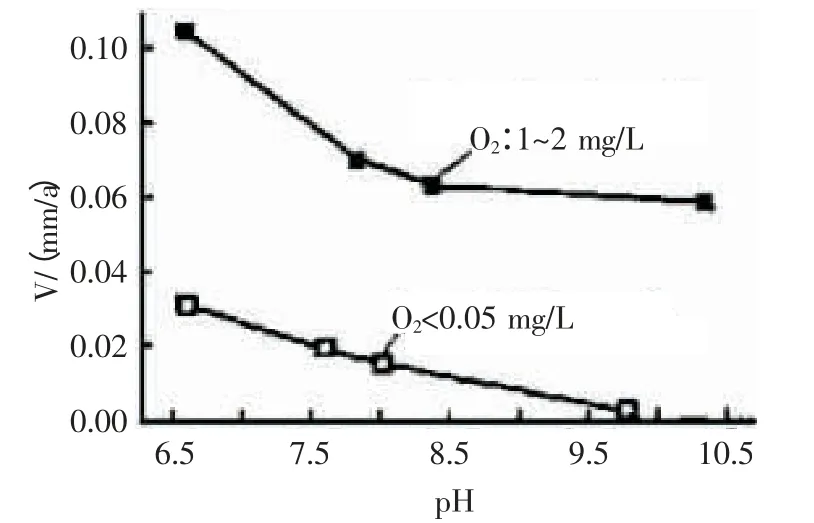

1.6.2 pH 值对缝隙腐蚀的影响 从挂片失重结果看,随着pH 值的升高,均匀腐蚀速度逐渐下降。缝隙腐蚀失重实验结果表明,当pH 值在8 以下时较轻,当pH值达到9 时,碳钢腐蚀失质量增加了1 倍以上(见图16),图16 中存在着一个临界的pH 值,低于此值,缝隙腐蚀不严重,高于此值,严重。此临界pH 值约为8.5。

图16 污水中碳钢缝隙腐蚀与pH 值关系

图18 WSQ-W4 井767.40 m 处测井曲线图

1.7 回注泵震动加剧了回注系统管线失效

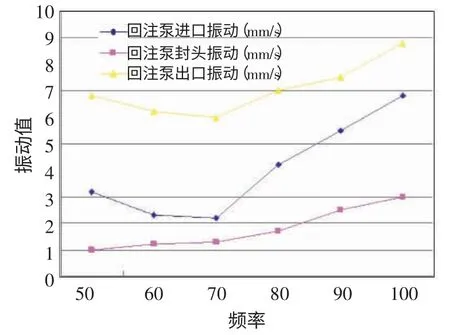

回注系统管线失效次数为84 次,占据了污水管线失效次数157 次一半以上。回注系统管材与污水管线管材相同,震动较大,回注泵进口、泵头、出口震动值达到3 mm/s、7 mm/s、9 mm/s,加剧了管线失效。

2 污水回注井井筒腐蚀机理研究

苏里格气田总共污水回注井19 口,目前每天回注污水量大约3 500 m3左右,主力回注层位长2(长1 备用),回注污水矿化度一般较高,除含有大量氯根外,还含有硫化物、Ca、Mg 等物质,水质复杂,腐蚀性较强。

2.1 回注井腐蚀状态检测结果

2011 年,第三采气厂委托中国石油测井有限公司生产测井公司对第一处理厂WSQ-W4、WSQ-W7 回注井运用MID-K 进行了油套管探伤检测,解释结果表明在413.0 m 处和767.40 m 处壁厚减薄明显。图17、图18 测井曲线显示从纵向探头中区-远区管柱的次生感应电动势曲线(第四道画圈的部分)看壁厚明显减小,从成像图看该深度段右半部颜色加深,由此判断该处套管腐蚀非常严重。

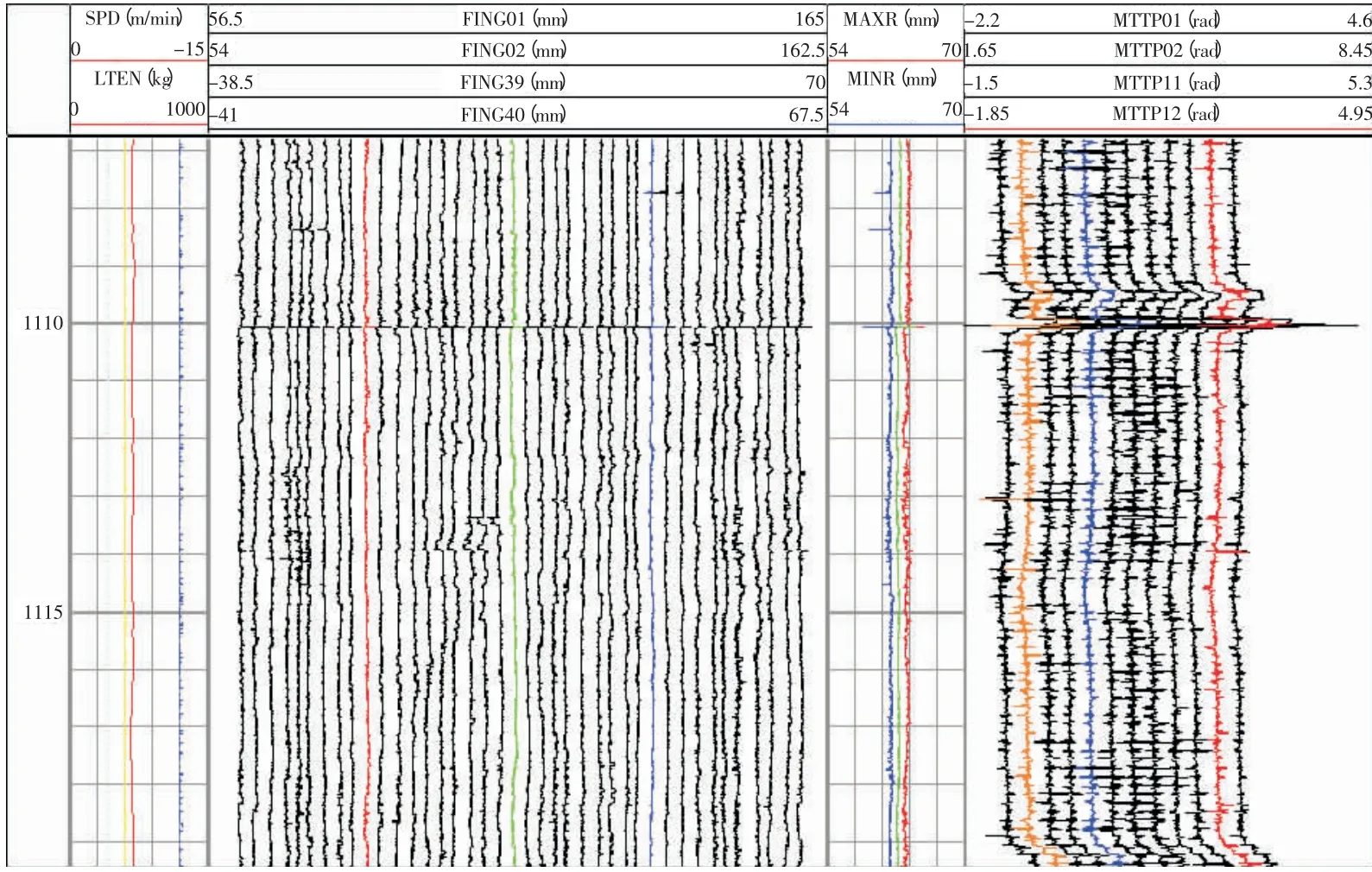

图19 WSQ-W4 井(594.12 m)MIT+MTT 曲线图

图20 WSQ-W4 井(1 112~1 115 m)MIT+MTT 曲线图

为了摸清套管腐蚀程度2012 年第三采气厂委托中国石油测井有限公司生产测井公司对第一处理厂WSQ-W4、WSQ-W7 回注井运用精度更高的MIT/MTT组合仪器开展了套管腐蚀检测(见图19、图20)。

根据第三方提供的检测结果解释报告得知WSQ-W4 井全井段普遍存在外腐蚀,其中在594.12m、645.50 m、728.08 m、760.41 m、793.71 m、830.09 m、807.93 m、890.75 m、893.85 m、8 96.89 m、918.40 m、961.70 m、965.40 m、969.04 m、978.05 m、984.02 m、1 128.97 m、1 161.63 m、1 182.40 m、1 208.86 m、1 209.64 m、1 222.20 m、1 232.33 m、1 240.98 m、1 268.78 m等井段处外腐蚀严重,MIT 曲线相对平滑,内腐蚀相对轻微。为此,对该两口井的腐蚀原因进行分析和探讨具有重要的实际意义。

2.2 回注井油管取样分析

为了了解回注井油套管的腐蚀状态和腐蚀类型,对受检回注井割取部分油管管段进行腐蚀状态和产物分析。剖解后的取样管段油管内壁被一层黄色、均匀的腐蚀产物覆盖;同时发现,腐蚀产物与基体的结合能力很弱,易于脱落(见图21)。

图21 回注泵频率与震动值关系

2.2.1 腐蚀产物层分析 为深入了解回注井井筒的腐蚀类型,对井筒的腐蚀产物进行了成分分析,由图谱分析所得的元素含量百分比(见表7)。

表7 油管腐蚀产物元素含量比

从能谱分析结果来看,油管腐蚀产物中,铁、氧元素为主要元素。从腐蚀产物的分析结果来看,油管内壁的主要腐蚀产物为氧化铁。

从腐蚀产物的分析结果可以得出:(1)腐蚀产物中无硫化物、碳酸铁、碳酸钙;(2)产物中未见钙、镁离子,但铁离子含量较多;(3)垢样中几乎不含硫酸钡。由此可以看出,第一处理厂回注井腐蚀产物以铁锈为主,成垢离子结晶析出形成的硬垢较少,这与对污水水质的分析经过相吻合。由此可以判断,该回注井的腐蚀以氧腐蚀为主。

2.3 细菌对回注井井筒腐蚀影响

细菌对污水系统的影响是很严重的,使污水水质严重变坏,造成污水管道和井筒油管腐蚀穿孔、堵塞甚至断裂, 代谢产物和腐蚀沉积物注入地层后堵塞孔道、使污水渗透率严重下降。在气田污水中影响水质的主要微生物是硫酸盐还原菌(SRB)、腐生菌(TGB)和铁细菌(IB)。

表8 中区污水罐细菌含量表

2.4 结论

(1)油管内壁腐蚀以氧腐蚀为主,腐蚀产物为蓬松、疏松的氧化铁。

(2)回注井油管内壁被一层黄色、均匀的腐蚀产物所覆盖,腐蚀产物中布满裂纹和空洞,与基体间表现出较弱的结合力。管道内壁的腐蚀具有一定的局部腐蚀特征,但宏观上表现出整体、均匀腐蚀特征。

(3)回注水中的硫酸盐还原菌含量超标,加剧了污水回注井腐蚀。

(4)污水回注井选用J55 油管,抗污水腐蚀能力较差。

(5)污水中pH 值7 左右,加剧了污水管线腐蚀。实验表明,随着pH 值的升高,均匀腐蚀速度逐渐下降,但是当pH 值大于8.5 时,缝隙腐蚀开始加剧。

3 污水管线腐蚀解决措施

3.1 污水管材选型及性能评价

目前在污水系统常用的耐腐蚀管材有金属型、非金属型,以及金属和非金属复合型三种。下面就各类管材的材质耐腐性能、连接工艺、价格等要素进行对比,优选出适合苏里格气田污水的管材(见表9)。

通过对表9 分析对比,得出以下结论:

(1)从防腐性能、性价比方面考虑,C-PVC 管是最佳选择。目前在油田污水处理系统已经大规模推广应用,2007 年,首次在采油七厂白二联站污水处理系统应用,2 年时间未出现管材、接头处腐蚀、开裂、破裂现象。2009 年,油田污水处理系统大规模推广应用,至今未出现管材、接头处腐蚀、开裂、破裂现象。2011 年,第一采气厂污水处理系统首次使用,效果良好。2012 年,第三采气厂苏西污水处理站开始使用,目前技术比较成熟,建议后续新建或者改扩建污水处理系统使用。

(2)锈钢管线抗氯离子腐蚀能力较差,价格昂贵,不适合苏里格气田污水。

(3)双金属复合管、钢塑复合管基管与衬管容易开裂,双金属复合管现场施工工艺要求非常高,不适合苏里格气田污水。

3.2 污水回注管线管材优选及性能评价

结论:液力柔性复合软管与玻璃钢管线均能满足回注水管线要求,适合于长距离管输污水使用。目前,两种材质管线现场应用效果良好,未出现破损。

3.3 污水回注井井筒油套管管材优选及性能评价

目前采气三厂回注井所用套管材质为J55 抗腐蚀能力较差,渗氮油管在国内其它油田污水回注井上使用并取得较好效果。

渗氮油管是在油管表面井工艺处理后形成一层厚十几微米的氮化层和扩散层,对腐蚀介质的侵蚀有很好的防护作用,具有耐温、耐压、防腐性能好的特点,胜利油田东辛采油厂污水挂片实验情况(见表11),该表显示渗氮油管平均腐蚀速率较普通油管低5 倍以上,使用渗氮油管会大大延长回注井管柱的有效使用年限。

表9 材质选型对比分析表

表10 材质选型对比分析表

表11 渗氮油管与普通油管挂片实验数据

3.4 加药优化

(1)优化氢氧化钠加药制度,pH 控制在8~8.5。

(2)开展污水药剂配伍优化实验,优选杀菌剂及加注比例,严格控制污水中硫酸盐还原菌(SRB)、腐生菌(TGB)和铁细菌(IB)含量。

(3)开展缓蚀剂配伍优化实验,缓减井筒油套管腐蚀。

3.5 解决震动问题

(1)保证现场施工作业中工艺管线横平竖直,尤其是机泵进出口法兰不能憋劲。

(2)回注泵前后埋地管线用大型混凝土块固定,减少由于回注泵震动引起的管线震动。

(3)调研既能满足现场生产工艺,震动又小的机泵。

(4)苏里格第四天然气处理厂回注泵增设变频器,当运行在低频率下时,回注泵进口振动值、回注泵封头振动值、回注泵出口振动值明显降低,有效避免由于震动引起管线的失效。

4 结论

(1)根据《钢制管道及储罐腐蚀控制工程设计规范》(SY/0007-1999)和《钢制管道内腐蚀控制标准》(SY/T0078-93)的有关规定及判定标准:污水管线在非含醇污水中的腐蚀均属于严重腐蚀。

(2)污水处理系统腐蚀产物中以铁、氧元素为主,腐蚀产物为蓬松、疏松的氧化铁,沿着腐蚀产物的厚度方向,Fe 元素和O 元素的含量变化不大,污水处理系统腐蚀属于氧腐蚀。

(3)污水处理系统管材优选:污水管线选用CPVC管材、污水回注水管线选用高压柔性复合软管、污水回注井井筒选用渗氮油管。

(4)优化氢氧化钠加药制度,pH 控制在8~8.5,不仅满足气田污水《气田水回注方法》(SY/T6596-2004)中规定pH 控制在7~9,同时,pH 控制在8~8.5,碳钢管线的均匀腐蚀与缝隙腐蚀是最小的。

(5)开展污水药剂配伍优化实验,优选杀菌剂及加注比例,严格控制污水中硫酸盐还原菌(SRB)、腐生菌(TGB)和铁细菌(IB)含量。

(6)开展缓蚀剂配伍优化实验,缓减井筒油套管腐蚀。

(7)加强回注系统现场施工管理,提高工艺安装水平,同时,增设变频器,缓减回注泵震动引起的管线失效。

[1] 马欣.金属在含氯离子水介质中的腐蚀行为[J].石油化工腐蚀与防护学报,2005,22(5):5-9.

[2] 李进,安洪光.不锈钢骨在发电厂循环冷却水中的耐腐蚀性能[J].材料保护,2001,34(9):30-31.

[3] 扬武.金属的局部腐蚀[M].北京:化学工业出版社,1995:1-10.

[4] 罗永赞.6 种不锈钢的化学和电化学腐蚀行为[J].腐蚀与防护,1999,20(7):310-313.

[5] 魏宝明.金属腐蚀理论及应用[M].北京:化学工业出版社,1996:1149-1501.

[6] SY/0007-1999,钢制管道及储罐腐蚀控制工程设计规范[S].北京:石油工业出版社,1999.

[7] SY/T0078-93,钢制管道内腐蚀控制标准[S].北京:石油工业出版社,1999.