低渗透油藏水平井深抽工艺技术探讨

2014-08-10朱洪征张建魁

朱洪征,张建魁,吕 旭

(1.中国石油长庆油田分公司油气工艺研究院&低渗透油气田勘探开发国家工程实验室,陕西西安 710018;2.中国石油长庆油田分公司第五采油厂,陕西西安 710200;3.中国石油长庆油田分公司第一采油厂,陕西延安 716000)

水平井开采低渗透油田,可以较大程度改善开发效果,提高采收率。它具有比直井更长的完井层段,通过扩大油层泄油面积提高油井产量,单井产量可以达到直井的3 倍以上,在油田开发中得到了广泛的应用。油田大多数水平井由于受常规抽油泵工作倾角局限性以及抽油杆偏磨限制,只能将抽油泵下到直井段生产,不能够满足水平井深抽、降低流压的要求。水平井深抽配套工艺在长庆油田成功应用,充分发挥长水平段生产潜力,为提高低渗透油藏水平井井筒举升工艺技术水平提供了保障。

1 低渗透油藏水平井井筒举升工艺技术配套现状

1.1 完井方式

近年来长庆油田水平井开采低渗透油藏平均井深、水平段长度逐年增加,井身剖面基本采用直-增-稳-增-水平,水平井完井方式全部采用套管固井完井。钻穿黄土层段采用直径244.5 mm 表层套管固井返到地面,斜井段、水平井段采用直径139.7 mm 油层套管固井。

1.2 举升工艺

长庆油田低渗透油藏水平井基本无自喷能力,产液量大都在20 m3/d 以下,目前举升工艺仍采用定向井举升工艺,水平井抽油泵一般设计在直井段,扶正器的安装与直井相同。

1.3 工艺管(杆)柱配套存在的主要问题

1.3.1 水平井采用定向井举升工艺,不能充分发挥长水平段生产潜力 近年来,随着水平井钻井及储层改造工艺的进步,通过推行长水平段+体积压裂技术,开辟了低渗透油藏提高单井产量和开发效益的新途径。水平井改造段数越来越多,水平段愈来愈长,但由于水平段越长,压降损失越大,水平井在开采过程中由于水平段的压降和采出程度不均,使油井含水上升速度快,油井产量急剧下降,影响水平井开发效果。

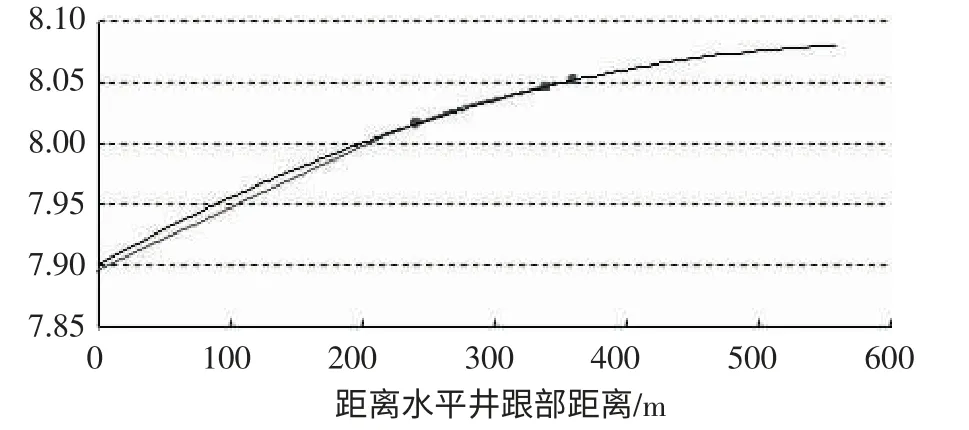

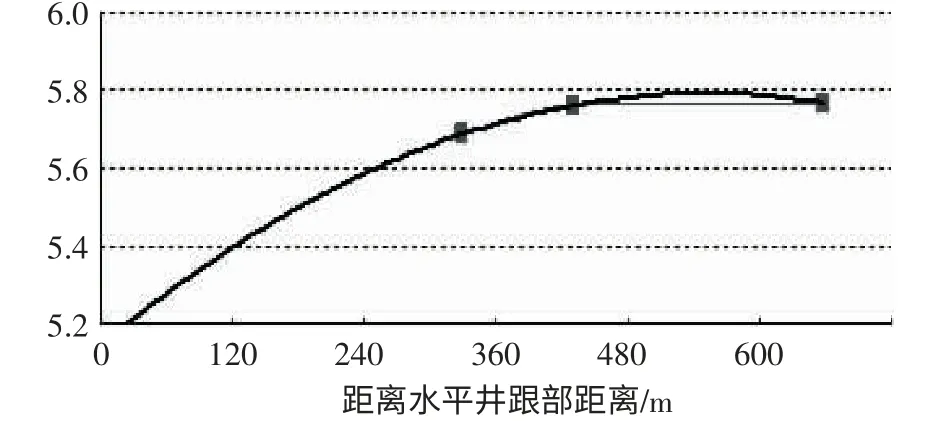

实测压力分析:长平1 井产液量为11.32 m3/d,管径为62 mm,水平井段长542.17 m,其压力损失为0.178 3 MPa(见图1)。长平2 井产液量为13 m3/d,管径为62 mm,水平井段长637.31 m,其压力损失为0.837 9 MPa(见图2)。

1.3.2 普通泵在大斜度井段泵阀关闭滞后,漏失量增加 常规管式抽油泵受结构及抽油杆偏磨限制,当井斜大于45°时(见表1),有杆泵抽油系统就难以正常工作,不能满足水平井发挥最大生产潜力需求。

图1 长平1 井水平段实测流压分布图

图2 长平2 井水平段实测流压分布图

表1 临界倾斜角计算表

2 解决对策

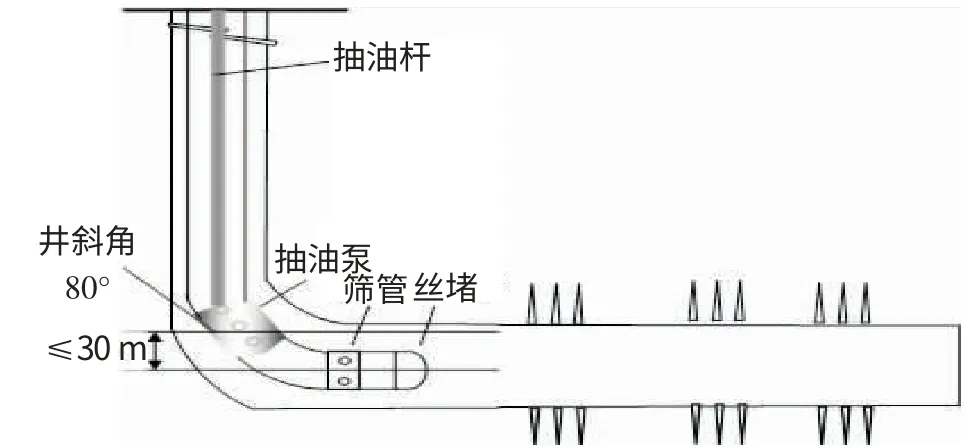

长庆油田低渗透油藏水平井基本采用双增剖面结构,曲率半径100 m 左右。水平井在造斜段平均造斜率小于10°/30 m,井斜角80°位置与水平段在垂直深度上,平均差30 m 以内。只要实现了井斜角80°举升也就基本实现了水平段举升(见图3)。通过开展斜井泵相关技术理论研究,研制新型斜井泵,开展配套抽油杆扶正技术研究,实现斜井段举升需要。

图3 水平井举升工艺原理图

2.1 优选泵型,改进泵结构,提高泵效

针对初期普通抽油泵在斜井段漏失量超标的缺点,进行了以下调整:(1)抽油泵游动阀球改进为三级半球结构并固定在柱塞中心杆上,在中心杆的带动下,实现强开强闭功能,确保阀球准确复位,密封严密;(2)将柱塞设计为相互独立的三级密封单元,中间由导向滑块连接,将柱塞偏磨变为导向滑块偏磨,确保柱塞与泵筒间隙均匀,提高柱塞泵筒间密封性能。

2.2 固定阀球合理密度选择

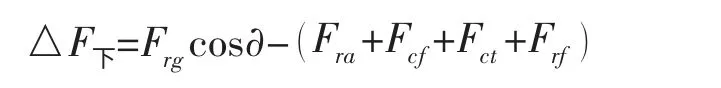

假设柱塞的运动是匀速的,抽汲的液体为不可压缩,阀球只有开启在最高位置和关闭在密封位置2 种状态。即在上冲程,阀球在压差的作用下打开,随液流直接升到最高位置,并保持不降,直到下冲程开始;在下冲程,阀球开始回落,密封在阀座上。设阀球的最大跳高为h,阀球有扶正,忽略油流对阀球的作用力,只计算阀球重力和浮力的作用,阀球运动按照匀加速直线运动,设抽油泵与竖直方向倾角为θ,则

取θ=80°,ρ液=0.85 计算不同密度球回落时间。根据理论计算数据采取阀球密度为14 g/cm3,跳高26 mm,与普通阀球密度为7.85 g/cm3,跳高33 mm 组合后结果表明,两者回落时间分别为0.174 35 s,0.204 44 s,回落时间差值为0.030 09 s,回落缩短时间占据回落时间比例为15.2 %,因此在保证泵效的情况下,应选择低跳高,高密度球组合,有利于缩短回落时间,现场选取阀球密度14 g/cm3,跳高26 mm 参数组合,同时球上设计弹簧,实现阀球及时准确复位。

2.3 开展斜井段抽油杆、油管防偏磨技术研究

通过分析杆柱附件断是由于井斜角及方位角变化产生的侧向力造成杆管偏磨引起的。解决的途径有两个方面:(1)增加杆管抗偏磨力;(2)减弱侧向力。由于井身轨迹是不能改变的,侧向力的产生是必然的,因此只能通过第一种方法来解决。同时通过杆柱受力分析及建立扶正间距计算数学模型,结合杆管出现偏磨的实际情况,使抽油杆柱上的偏磨点转移到扶正器。

2.3.1 扶正工具优化改进,提高耐磨性能 针对常规扶正工具在侧向力下容易磨损破裂,自身耐磨性不高,扶正作用有效期短的问题,对常规防偏磨扶正工具的棱状线接触改进为圆弧面接触,摩擦工作面为三个与油管内壁曲率相同的圆弧曲面,提高接触面积,在工作过程中,曲面可沿芯轴自动转向,确保以一个工作曲面与油管壁发生贴合,接触压力较小,将偏磨转变为均匀磨损,减缓磨蚀程度。另外在抽油杆扶正接箍表面镀一层固体润滑剂涂剂(MoS2、镍基合金),与油管摩擦接触过程中,基材表面的固体润滑膜会转移到对油管表面,形成转移膜,使摩擦发生在转移膜和润滑膜之间,避免对油管的磨损。

2.3.2 根据单井井身轨迹优化设计扶正接箍布放位置水平井井身轨迹复杂,相比定向井造斜点浅、稳斜段角度大。不合理的扶正器配置间距对杆管偏磨影响也比较大。对此针对长庆油田水平井双增剖面井身结构特征,建立增斜段、稳斜段杆柱受力分析及扶正间距计算数学模型,提高设计精度和符合率,尽量使抽油杆柱上的偏磨点转移到扶正器,管杆隔离不接触。

抽油杆柱受力研究是抽油杆柱在狭长、弯曲、充满井液的井筒中处于弯曲变形、运动受力的复杂力学问题。将复杂问题简化,建立三维杆柱微元段模型(见图4),将抽油杆柱置于各“狗腿平面”内进行研究,考虑井斜角、方位角随井深的变化。

假设条件:(1)抽油杆柱沿井眼轴线方向离散成若干微元段;(2)每个微元段是“狗腿平面”上的圆弧曲线;(3)“狗腿平面”上的圆弧曲线具有相同的曲率。

图4 三维杆柱微元段模型

构造井斜角和方位角的插值计算方程:

式中:k=1,2,3……,N,测点序号;φ 为方位角,α为井斜角。

增斜段:

上冲程抽油杆轴向力增量:

下冲程抽油杆轴向力增量:

稳斜段:

上冲程抽油杆轴向力增量:

下冲程抽油杆轴向力增量:

侧向力引起杆柱变形量上的最大值挠度值:

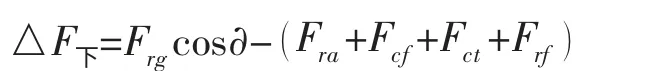

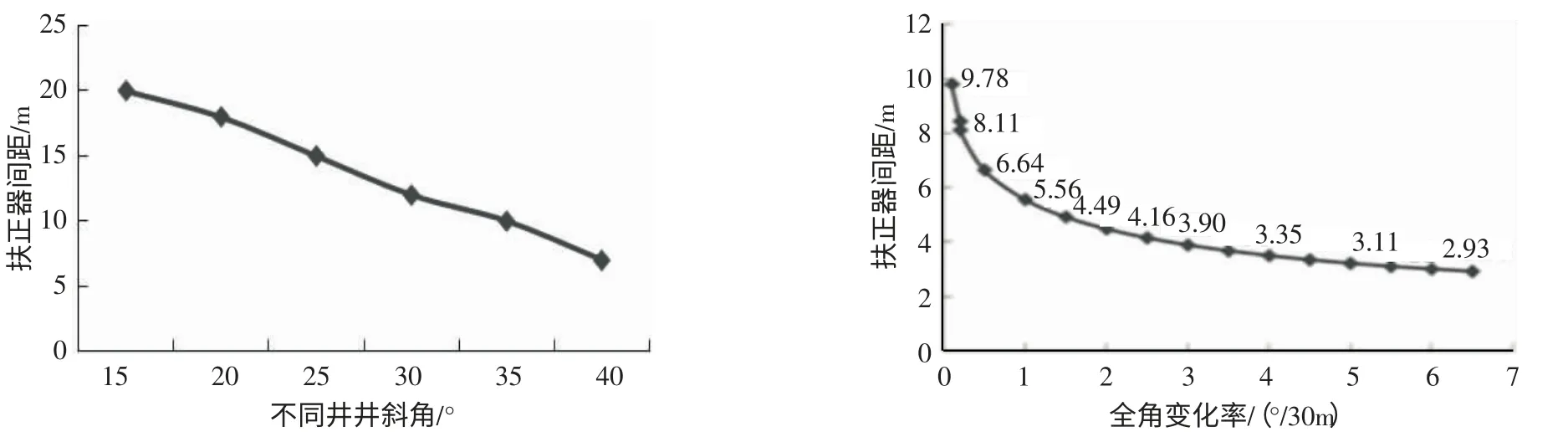

经计算可知,全角变化率大于4°/30 m 的增斜段,扶正间距小于4 m。井斜角大于40°的稳斜段,扶正间距小于5 m(见图5)。

图5 不同井段扶正器间距关系图

图6 长平3 加深前后功图对比图

3 现场应用

截止2013 年,现场应用47 口井,试验井泵挂处最大井斜角80°,与常规整筒抽油泵相比,平均泵效提高7.1 %,平均产液量提高了0.51 m3,平均连续生产天数超200 d(见图6)。

4 结论

(1)在水平井斜井段应用斜井抽油泵举升及配套抽油杆、油管扶正技术,初步可以满足井斜角80°以内举升需要;(2)水平井举升及配套工艺技术适应性还有待于进一步观察。

[1] 曹刚. 水平井深抽工艺技术评价[J]. 石油钻采工艺,

2006,28(5):22-23.

[2] 刘翔鹗.刘翔鹗采油工程技术论文集[M].北京:石油工业出版社,1999:138-149.

[3] 万仁溥.采油技术手册(修订本)第八分册[M].北京:石油工业出版社,1996.

[4] 王大勋.水平井抽油杆柱防偏磨研究及应用[J].特种油气藏,2004,11(2):47-52.

[5] 万仁溥.采油技术手册(修订本)第四分册[M].北京:石油工业出版社,1993.

[6] 阎洪彬.在井斜60°以上井段实现有杆泵抽油[J].石油大学学报,2002,26(3):41-46.