上古气井增压生产后泡沫排水采气工作制度优化

2014-08-10金高彦安宏广刘坤锋刘丽萍赵建军

任 磊,金高彦,安宏广,刘 杰,杨 文,刘坤锋,刘丽萍,赵建军

(中国石油长庆油田分公司第一采气厂,宁夏银川 750006)

泡沫排水采气是通过油套环空向井底积液中加入起泡剂,与井筒积液混合,借助天然气气流的搅动,油管内滑脱沉积的液相变为泡沫,利用起泡剂的泡沫效应、分散效应、减阻效应和洗涤效应在井筒产生低密度含水泡沫,降低了液体密度和气液表面张力,减少液体沿油管壁上行时的“滑脱”损失,连续生产的气相驱替泡沫流出井筒,逐步实现油管内气液结构的连续分布,提高气井的携液能力,从而达到排出井筒积液的目的,使得气井生产得到部分恢复或完全恢复。

1 起泡剂选用标准

1.1 泡沫排水采气所用起泡剂性能应具有的特点

(1)起泡能力强:在井底矿化水中,只要加入微量起泡剂就要在气流的搅动下,形成大量含水泡沫,水柱变成泡沫,密度下降几十倍。

(2)泡沫携液量大:泡沫的水膜越厚,单位体积泡沫含水量越高,表示泡沫的携液能力越大。

(3)稳定性适中:泡沫稳定性应该适中,如果稳定性较差,从井底到井口过程中可能中途破裂而使水分损失,达不到排水采气的目的;如果泡沫稳定性过强,则可能泡沫会通过地面管线进入站内生产流程,对分离器气水分离及消泡带来困难,甚至造成脱水撬结晶盐堵塞。

(4)综合考虑影响因素:应考虑起泡剂抗油性能及抗高矿化度性能,以保证气泡的携液能力。

1.2 加注方式及适用性

起泡剂注入方式有泵注法、平衡罐注法、泡排车注法和投注法。

泵注法适用于有人看守或距井站较近而又需要连续注入起泡剂的气井,平衡罐注法主要用于无动力电源或需间隙式注入起泡剂的气井,气井的气水比一般大于330 m3/m3。泡排车注法主要用于边远又无人看守或间隙注入起泡剂的气井,气水比一般大于200 m3/m3。投注法主要用于间隙生产或间隙加注起泡剂,以及无人看守的边远小产量气井,气水比一般大于330 m3/m3,产水量小于80 m3/d,液体在井筒内的流速不宜过高。

1.3 加注时机

如果气井的实际流速小于临界流速,井底就会出现积液,这时就要加注起泡剂助排。在实际生产中,为了不影响气井的生产,一般不从流速方面考虑,没有确定出一套最佳加注时机,影响泡沫排水的效果。

1.4 注入浓度和注入量

(1)注入浓度:起泡剂注入气井的浓度一般应小于其临界束胶浓度,从而降低起泡剂的浪费,避免给气井生产、地面集输及气水分离等带来不必要的危害。一般起泡剂的质量浓度在400~600 mg/L 时,带水能力较好。

(2)注入量:根据起泡剂注入浓度和气井产水量,计算起泡剂注入量。同时,还要考虑起泡剂的类型、气井带水生产的平稳状况、温度和不溶物等物性参数,但主要应以气井带水稳定连续为宜。

2 泡排工艺存在问题

2.1 剂量大小控制问题

起泡剂剂量过小会影响泡排的效果,如果放空带液,则未带出井筒的水会使井筒积液情况加重。如果只考虑到井口投放排液棒间隔时间较少时对增加气井携液能力较好,泡沫产生过多,可能致使站内脱水撬三甘醇发泡严重,从而造成脱水撬三甘醇损失、影响集气站正常生产。

2.2 冬季注醇影响

甲醇本身是一种消泡剂,它极易铺展在已经形成的泡沫表面,顶替掉原来形成泡沫的表面活性剂分子形成新的分子膜不稳定,在极快时间内就会破裂,影响泡排效果。

2.3 增压生产影响

(1)由于气井进行增压生产后,进站压力降低,差压增大,泡排过程中如果剂量过大,高效分离器分离不及容易将泡沫带入压缩机内,泡排剂剂量大小很难控制。

(2)由于增压生产后,部分产水井生产初期在不泡排的情况下也能自主携液,但一段时间后仍需泡排,初次泡排时间很难控制,若泡排过早,则有可能造成井底坍塌或站内脱水撬发泡;若泡排过晚,则有可能造成井筒积液。

根据以上情况,本文选取A 井、B 井、C 井三口井进行分析。

3 现场试验及效果分析

3.1 常用泡排剂性能及实验井水质分析介绍

3.1.1 起泡剂性能 下面是对目前常用起泡排剂的介绍。孚吉固体泡沫排水剂(UT-6 型)溶解速率较低,在井内缓慢溶解,对消泡工艺要求不是太严格,适应水质矿化度20 万mg/L 以下,该剂具有抗油能力,药剂使用浓度一般为积液的0.1 %~1 %。

孚吉UT-11B 液体泡沫排水剂适用于高矿化度地层水,在高、低温情况下均有较好的携液能力,在泡排助采过程中产生的泡沫较多,应注意添加相关的消泡流程。

孚吉FG-4 固体消泡剂具有消泡速度快、抑泡能力强的特点,初次加药量为3 根,当消泡棒体积减小一半时,一般补加。根据现场的生产情况,一般一月消耗1~3 根(见图1)。

图1 孚吉固体泡排棒及消泡棒

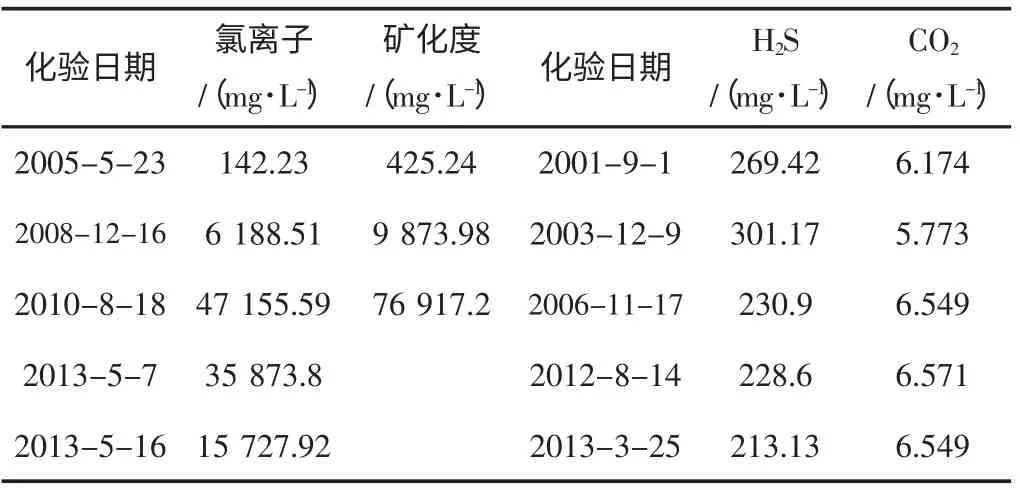

3.1.2 水质分析情况 地层水的化验数据对起泡剂和消泡剂的选择有重要的作用,下面是A 井和B 井地层水的化验数据表(见表1、表2)

表1 A 井地层水化验数据

表2 B 井地层水化验数据

3.2 加注时机优化、加注方式及泡排效果

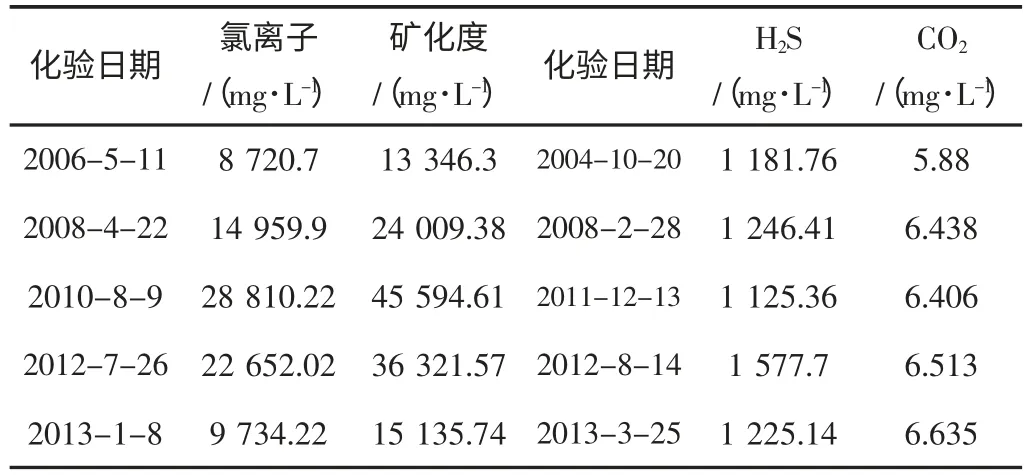

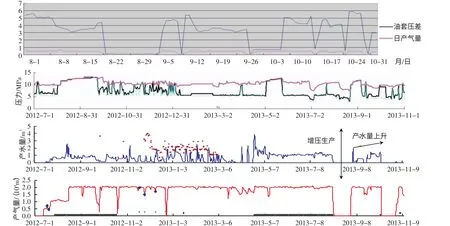

(1)A 井油套差压小于3 MPa,采用极限油套差压分析法进行研究,A 井油套差压与日产气量对比图及采气、曲线(见图2)。

A 井2012 年7 月进压缩机增压生产,气量由每天3 万立方米提至5 万立方米,一段时间后,日产气量下降,产液量不稳定且带液困难,需要重新制定泡沫排水采气工作制度。利用极限油套差压分析法对A 井进行分析,由图2 可知,当A 井油套差压达到1.5 MPa 时,气量开始下降,2013 年4 月8 日至2013 年5 月8 日油套差压曲线与1.5 MPa 的纵坐标共相交10 次,所以制定A 井的泡排制度为每3 天泡排一次,站内配合放空带液,实验效果明显,气井生产稳定。该井矿化度较低,孚吉固体泡沫排水剂(UT-6 型)适合矿化度的范围为小于20 万mg/L,尤其适合低矿化度气井泡排助采。由表1 可知,A 井硫化氢含量较低,井口放空时危险较小,综上,该井选择每3 天加泡排棒3 根。由于起泡剂的加注频次增加,管线高程差较大,部分泡沫被带入站内生产装置,影响了正常生产,2013 年5 月26 日A 井口加装了固体消泡装置。

图2 A 井油套差压与日产气量对比图及采气、产水曲线

图3 B 井油套差压与日产气量对比图及采气、产水曲线

总结:A 井油套差压上升到1.5 MPa 时,气量开始下降,需要进行泡排助采,根据气井实际情况泡排制度制定为每3 天投注法加泡排棒3 根,通过井口消泡装置消泡,站内配合放空带液。

对于该类油套差压较小(一般低于3 MPa)产水井,建议采用油套差压分析法进行分析,当油套差压升至一固定值(1~2 MPa)时,无论气量是否下降,均进行泡排助采,方式为固体泡排棒投注法泡排。

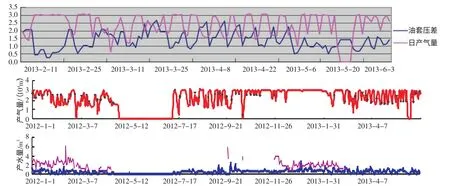

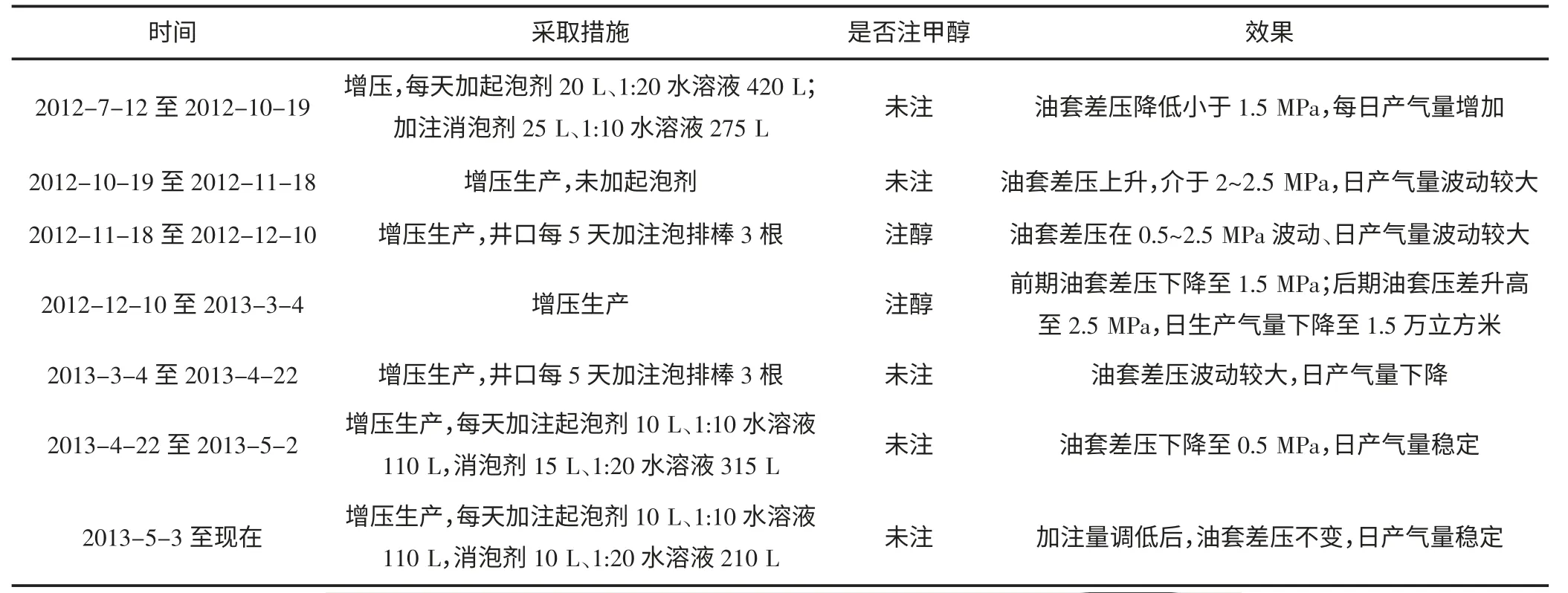

B 井采用试验法进行分析,试验结果(见图3)。B井进入压缩机进行增压后,原来的泡排计划已不再适合B 井的生产,需要制定更加合理的泡排计划,由于该井油套差压大于3 MPa,所以采用实验法进行分析。本次试验的影响因素有:是否进入压缩机、起泡剂的类型、加注量和是否加注甲醇有关,试验结果(见表3)。

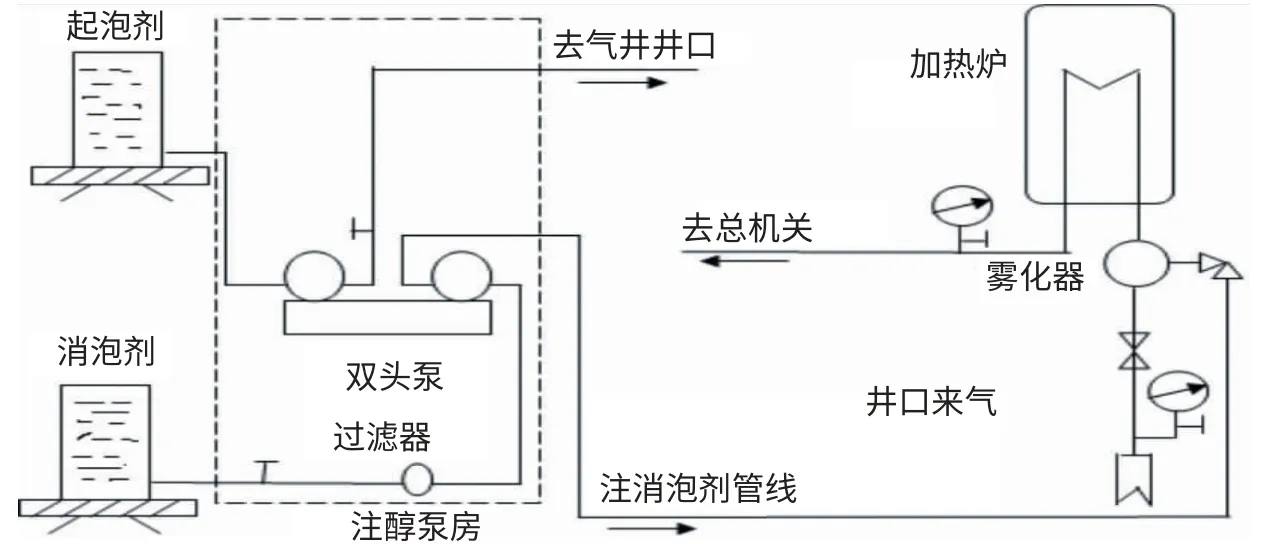

通过试验B 井的泡沫排水采气制度制定为每天井口加注起泡剂10 L、1:10 水溶液110 L,站内加注消泡剂10 L、1:20 水溶液210 L。从表3 中可以看出此井硫化氢含量较高,若频繁采取井口7#阀门投注泡排棒,危险系数较高而且对井口阀门的使用年限及密封性有较大的影响。该井矿化度很高,孚吉UT-11B 液体泡沫排水剂相比于泡排棒更加适合高矿化度气井,综合考虑各种因素后采取泵注法加注孚吉UT-11B 液体泡沫排水剂。使用孚吉UT-11B 液体泡沫排水剂时,产生的泡沫较多,又结合站内生产情况,站内添加了消泡流程(见图4),为使消泡剂充分和泡沫接触,消泡剂进口处安装了雾化器。

表3 B 井泡排效果对照表

图4 起消泡流程示意图

图5 C 井油套差压与日产气量对比图及采气、产水曲线

结论:(1)B 井采用试验法进行分析,根据气井实际情况泡排制度制定为每天井口加注起泡剂10 L、1:10 水溶液110 L,站内加注消泡剂10 L、1:20 水溶液210 L。

(2)对于该类油套差压较大(一般大于3 MPa)产水井,建议使用实验分析法进行分析来确定泡排剂量,泡排期间停止注醇,由于油套差压较大(井底压力无法举动油管内液柱),注醇方式选择为液体起泡剂泵注法加注。

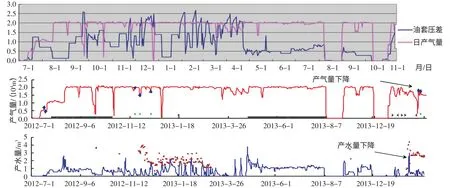

(3)C 井采用实验法进行分析:该井增压生产前每天加起泡剂20 L、1:10 水溶液220 L,加消泡剂25 L、1:15 水溶液400 L。鉴于之前增压生产产水井仍需泡排的情况,该井增压生产后在产水量下降、产水量未下降的情况下直接进行泡排,产水量上升,生产稳定(见图5)。

通过以上三口井分析可以得出结论:产水井增压生产后需要继续进行泡沫排水采气,建议此类气井在产水量初次下降时进行泡沫排水采气。

4 结论与认识

(1)对于油套差压较小(一般低于3 MPa)上古产水气井,建议采用极限油套差压分析法进行分析,当油套差压升至一固定值(1~2 MPa)时,无论气量是否下降,均进行泡排助采,方式为固体泡排棒投注法泡排。

(2)对于油套差压较大(一般大于3 MPa)上古产水气井,建议使用实验分析法进行分析来确定泡排剂量,泡排期间停止注醇,由于油套差压较大,泡排方式选择为液体起泡剂泵注法加注。

(3)上古产水气井增压生产后需要继续进行泡沫排水采气,建议此类气井在产水量初次下降时进行泡沫排水采气。

[1] 张新庄.靖边气田泡沫排水采气工艺及应用研究[D].西北大学,2010.

[2] 傅学秀.泡沫排水采气是有水气田的有效增产措施[J].天然气工业,1984,1(4):2-4.