原料药装置 (车间) 设备布置的几个特点

2014-08-10刘文光沈忠英

刘文光 沈忠英

(中石化上海工程有限公司,上海 200120)

通常装置布置的基本任务是结合厂区的自然条件和外部条件,在确保安全和保护环境的前提下,确定生产过程中各种设备的位置,以获得最合理的物料流动路线,创造协调而又友好的生产环境,组织装置构成一个能高度发挥效能的生产整体[1]。装置布置是设计工作中很重要的一环,布置的好与坏直接关系到装置建成后是否符合工艺要求,是否有良好的操作条件,使设备正常、安全地运行,并使设备的维护检修方便可行,以及对建设投资、经济效益等都有很大的影响。所以,在进行装置布置前必须充分掌握有关生产、安全、环境等资料,在布置时应严格执行有关标准和规范,根据当地地形及自然气象条件,深思熟虑、仔细推敲、多方案比较,以取得最佳布置[2]。装置布置是以工艺、配管为主导专业,并在管道机械、总图、土建、自控、电气、设备、冷冻、暖风等有关专业的密切配合下,并征求建设单位和有关职能部门的意见,最终由配管专业集中各方面意见完成此工作。

装置(车间)布置一般以生产某种产品(如:某合成药生产装置)或完成某项完整工艺过程(如:聚烯烃装置、常减压装置)所需的设备进行系统划分。装置占地面积有大有小,设备也有多有少,工艺要求也不一样。原料药装置(车间)与石化、炼油等装置的设备布置在原则上是相似的,但因为其装置的规模、原料与产品的特性、工艺过程和操作要求等与石化、炼油等装置不尽相同,在设备布置上考虑的侧重点也有所不同。医药装置(车间)设备布置有以下几个特点。

1 原料药装置(车间)设备布置特点之一 —— 室内

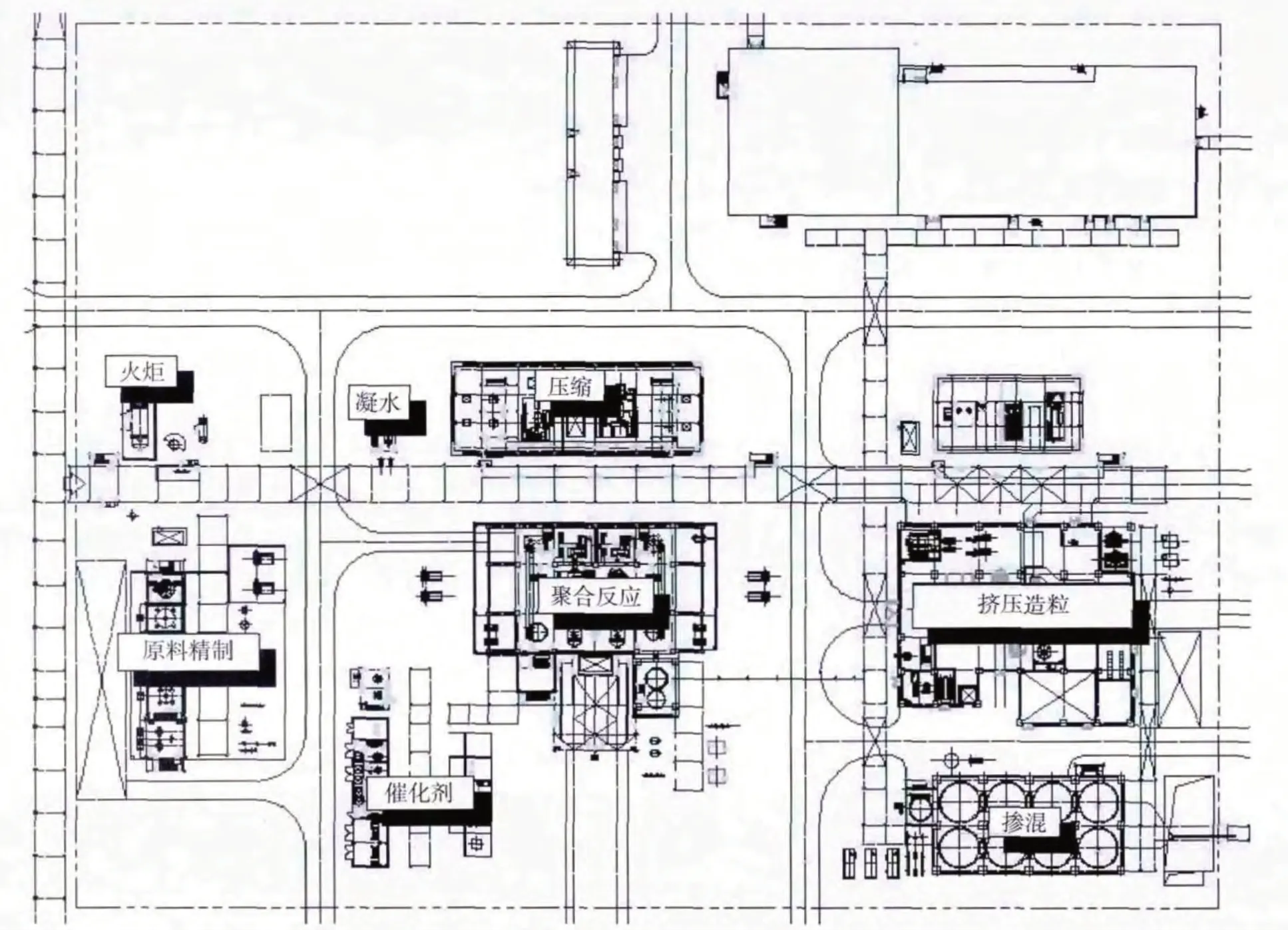

原料药装置与炼油化工装置相比,具有处理量相对比较小,设备容量也相对较小,但腐蚀性的物料较多、洁净度要求高、人工操作点较多、间歇操作等特点。由于原料药装置(车间)的以上特点,决定了原料药装置(车间)的主体设备大多布置在建筑物内。而石化、炼油等装置由于设备尺寸大、防火要求高、自动化程度也高,一般均采用分成若干个区块使设备露天框架布置,这些框架和区块就形成了装置界区。图1是某合成药装置的平面布置,整个装置的设备布置分为反应部分和精制部分。在设备布置时将反应部分的设备布置在建筑物的北侧,精制部分的设备布置在建筑物的南侧,中间一跨设置从上至下的吊装孔,所有的设备均布置在一栋长方形多层厂房中。图2 是某聚丙烯装置的平面布置图,所有设备除了挤压造粒单元为室内布置外,其余催化剂单元、原料精制、聚合反应、压缩、掺混、火炬、凝水等单元都按功能分布在室外沿主管廊布置。室外布置对空间与层高、总高的要求没有室内布置那么苛刻,只是一个总体平衡后的经济合理性问题。而室内布置受厂房限制要求比较多,对于厂房面积、层高均有很高的要求,因其建筑费用较高,故需要在研究建筑费用最经济的同时,满足设备、管道布置、操作、检修的空间要求。

图1 某合成药装置的平面布置图

2 原料药装置(车间)设备布置特点之二——充分利用层高,减少输送设备

由于设备大多布置在室内,对于多层布置的较高的建筑物,可尽量利用其层高位差来满足输送物料的压力要求,减少输送物料的动力设备。对于有回流管线的塔顶冷凝器,调整塔顶冷凝器出口与回流口之间的高度差,可以减少回流管线的输送泵(见图3)。图3 所示为某合成药装置溶媒精馏塔及冷凝器的布置,精馏塔塔顶设有一个冷凝器,冷凝器的设置高度需要高于塔顶气相出口,且满足冷凝器的气相回流口的回流要求及液封要求。在设备布置的过程中,根据流程顺序,将设备从上至下布置,可在无外加动力的情况下,利用物料位差产生的能量,进行流畅的物料输送。又如某合成药生产装置中物料经过1#精馏器后进入1#反应器,再进入2#精馏器和2#反应器后按流程顺序利用位差能进行输送(见图4)。将两个反应器布置在上下层,就可以减少一台输送泵。这种利用位差产生动力输送物料的方式其布置也不是高差越大越好,需要通过计算管系的压头,将位差控制在一个合理的范围内,使之既能保证输送动力,又不会使层高太高,在一个最经济的范围内。

图2 某聚丙烯装置的平面布置图

图3 某合成药装置溶媒精馏塔及冷凝器的布置图

图4 某合成药装置反应部分设备布置图

3 原料药装置(车间)设备布置特点之三——检修要求相似的设备统一布置

原料药装置中会有许多带搅拌的设备,特别是搪玻璃的设备和衬里设备,其检修要求比较高,从经济合理与检修方便的角度出发,将其统一考虑,统一布置(见图5)。这些设备多带有搅拌器,而搅拌器经常需要检修和保养,为了检修方便在设备上方统一设置检修导轨,安装电动葫芦,并在厂房一端设置检修用吊装孔,方便设备和检修部件进出厂房。由于搪玻璃和衬里设备材质比较脆弱,容易损坏,其检修与更换频率比一般钢质设备高,且常常需要将封头或设备整体移出进行修复,故可以通过将检修要求相似设备统一布置的方式来方便设备的检修与更换。利用统一的导轨与检修空间满足多台设备的检修,可以有效的利用厂房空间,增加厂房的容积率,减少维修设施和空间。

4 原料药装置(车间)设备布置特点之四——设备分层布置

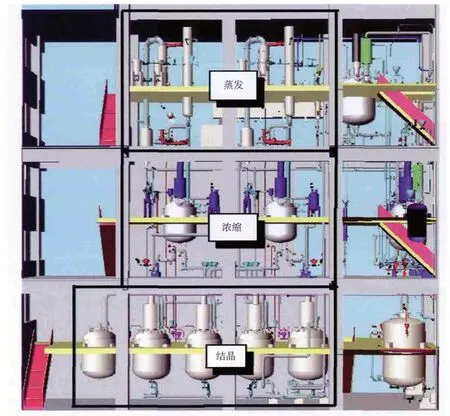

原料药装置设备布置中会将整个装置按单元分区、分层布置,可以优化管道布置,缩短管道长度。如图6 中,在顶层放置蒸发器及其附属设备,中间一层放置浓缩液储罐及其附属设备,下层放置结晶罐及其附属设备。此处布置没有采用同类设备就近布置的方法,而是根据物料工艺流程顺序,从蒸发到浓缩到结晶,从上而下,设备分层布置。此种布置方式在原料药装置(车间)中比较常见,它的优点是设备布置、管道走向可完全依据流程就近连接,缩短了管道输送长度,很好的满足了工艺要求。

图5 某合成药装置搅拌设备的布置图

图6 某合成药装置蒸发、浓缩、结晶部分设备分层布置图

5 原料药装置(车间)设备布置特点之五——安全通道的统一设置

装置布置除了经济性、合理性外,还有一个最重要且不可忽略的要素——安全性。对于室内布置的设计,因在有限的空间内生产,其安全通道的设置更为重要。原料药装置(车间)内最远工作地点(包括生产平台上的工作点),至防爆门斗入口或外门的疏散距离应小于25 m[3]。图7 为某合成药装置的室内设备和通道布置,红色区域设置2~3 m 的通道,以方便铲车或电动小车等能流畅的通过,绿色区域设置至少1 m净空的操作检修通道。另外,在设备、阀组等要求操作的地方设置大于0.8 m 的通道。装置每层层高为7.5 m,防爆门斗高为3.5 m。每层操作平台的高度尽量取为离楼层3.5 m 的高度,可以利用防爆门斗顶面的空间,并且尽量使各操作平台连通。这样的布置使得操作通道富有层次又通畅,既保证安全又能保证操作、检修的顺畅。

图7 某合成药装置安全通道布置图

6 结论

本文仅是简单的叙述了原料药装置(车间)设备布置时的几个特点,实际上设备布置需要考虑的因素和可优化的内容还远远不止这些。

总之,设备布置设计是装置(车间)工艺设计的重要环节之一。合理的装置(车间)布置将会使车间内的人、设备和物料在平面和空间上实现最合理的组合,以降低投资成本与劳动成本,减少事故发生,增加可用面积和空间,减少管道长度,改善工作环境,促进生产发展。布置不合理的装置(车间),造成人流和物流紊乱,设备维护和检修不便等问题,车间建成后又会带来生产和管理问题,同时也埋下了不少安全隐患。故装置(车间)布置的重要性与意义已不言而喻,只有综合考虑,满足生产工艺及安装和检修要求,科学设置劳动保护、安全卫生及防腐蚀措施,合理利用装置(车间)的建筑面积和用地,考虑装置(车间)发展的可能性,留有发展空间等因素,才能得到一个各方面最优的装置(车间)布置。

[1] 吴德荣.化工工艺设计手册[M].中国石化集团上海工程有限公司4 版,北京:化学工业出版社,2009.

[2] 国家质量监督检验检疫总局特种设备安全检察局.全国压力管道设计审批人员培训教材[M].2 版,北京:中国石化出版社,2011.

[3] GB50016-2006.建筑设计防火规范[S].