15~5 mm酒钢镜铁矿石回转窑焙烧结圈可能性研究

2014-08-08陈铁军黄献宝丁春江屈万刚

马 浩 陈铁军,2 黄献宝 丁春江 屈万刚

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

15~5 mm酒钢镜铁矿石回转窑焙烧结圈可能性研究

马 浩1陈铁军1,2黄献宝1丁春江1屈万刚1

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

为了开发利用酒钢镜铁山-15 mm的粉状镜铁矿石,在完成对试样和还原煤化学成分、软熔性能分析的基础上,对回转窑磁化焙烧工艺窑壁结圈可能性进行了研究。结果表明:试验原料及各阶段产物的软化温度均在1 100 ℃以上,当回转窑内温度严格控制在镜铁矿适宜的还原温度850~900 ℃时,回转窑内物料不会发生软熔和液化;15~5 mm的小块矿采用直径为(0.45~0.65) m×9 m燃气变径回转窑处理,在哈密烟煤用量为2%、焙烧温度为850~900 ℃、窑内停留时间为2.5 h、填充率为10%、焙烧产物水淬冷却后磨矿细度为-0.074 mm占80%、弱磁选磁场强度为100 kA/m的情况下,可得到铁品位为55.00%、回收率为83.00%的铁精矿,且回转窑内壁360 h未见结圈现象;科学合理的窑型、稳定合理的热制度、适宜的入窑粒度,对减少酒钢镜铁山镜铁矿石回转窑磁化焙烧结圈现象的产生十分有效。

镜铁矿 回转窑 磁化焙烧 结圈

甘肃嘉峪关地区已探明的镜铁矿资源达5.54亿t,属国内最大的镜铁矿产区[1-2]。目前,酒钢对镜铁山100~15 mm镜铁矿块矿采用竖炉磁化焙烧—弱磁选工艺进行处理,可得到铁品位约为55%、铁回收率约为73%的铁精矿;而占采出矿石总量约50%的15~0 mm粉矿则因技术原因未得到开发利用,造成了资源的严重浪费。

文献[3]表明,15~5 mm块状镜铁山镜铁矿石中添加与矿石质量比2%的哈密煤粉(1~0 mm)、焙烧温度为810 ℃、焙烧时间为60 min、焙烧产物磨矿细度为-0.074 mm占80%、弱磁选磁场强度为91.56 kA/m情况下,可获得铁品位为55.80%、铁回收率为83.97%的铁精矿。可见,15~5 mm的块状镜铁矿石可采用磁化焙烧—磨矿—弱磁选工艺进行开发利用。大量的研究与实践表明,该工艺能否实现产业化,关键在于焙烧设备的选取与工艺条件的控制。

在磁化焙烧工艺中,由于沸腾炉的工艺技术及装置问题没有得到彻底的解决,因而目前并不具备大规模应用的条件;竖炉焙烧工艺对加工对象的粒度往往有一定的要求(>15 mm),因此,小块状镜铁矿石不适合入竖炉焙烧。回转窑焙烧工艺在冶金、水泥、石灰等领域的应用很广泛,能克服结圈问题的回转窑焙烧工艺将有望成为此类粉状镜铁矿石磁化焙烧过程的首选工艺[4-6]。

影响回转窑结圈的因素主要有原料性质、窑型以及操作制度[7],操作制度则需根据原料的性质、窑型及焙烧效果而定。因此,本试验先研究原料性质和窑型对回转窑结圈的影响。

1 试验原料

1.1 试 样

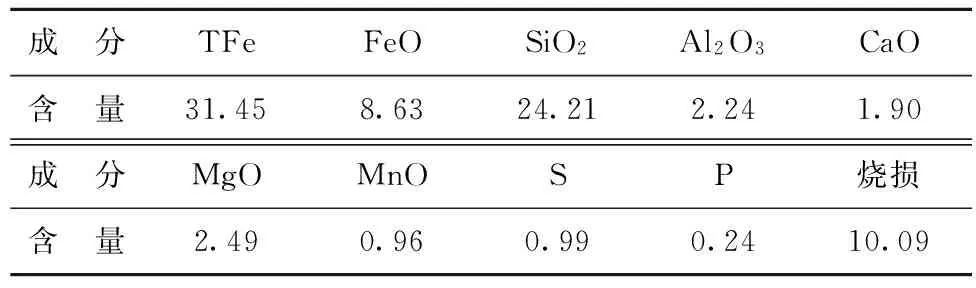

试样为酒钢镜铁山15~5 mm的粉状镜铁矿石,主要化学成分分析结果见表1。

表1 试样主要化学成分分析结果

Table 1 Main chemical component analysis of the sample %

成 分TFeFeOSiO2Al2O3CaO含 量31.458.6324.212.241.90成 分MgOMnOSP烧损含 量2.490.960.990.2410.09

从表1可看出,试样铁品位为31.45%,SiO2含量为24.21%,Al2O3、CaO、MgO等常见低熔点矿物的含量不高。

1.2 还原煤

试验用还原煤为哈密烟煤,粒度为1~0 mm,其工业分析结果见表2。

表2 还原煤工业分析结果

Table 2 Industrial indexes analysis of reducing coal %

成 分水 分灰 分挥发分固定碳硫含 量9.8110.0537.6452.500.08

从表2可看出,该还原煤的挥发分含量较高,有利于还原反应的进行,灰分和硫含量较低,因此,该还原煤是一种较理想的还原剂。灰分主要化学成分分析结果见表3。

从表3可看出,哈密烟煤煤灰的主要成分是SiO2、Al2O3、CaO和Fe2O3。

表3 灰分主要化学成分分析结果

Table 3 Main chemical component analysis of coal ash %

成 分SiO2Fe2O3Al2O3CaOMgO含 量44.8912.5115.8016.404.48成 分K2ONa2OTiO2SP含 量1.330.930.720.650.063

2 试验结果与分析

2.1 原料的软熔性能

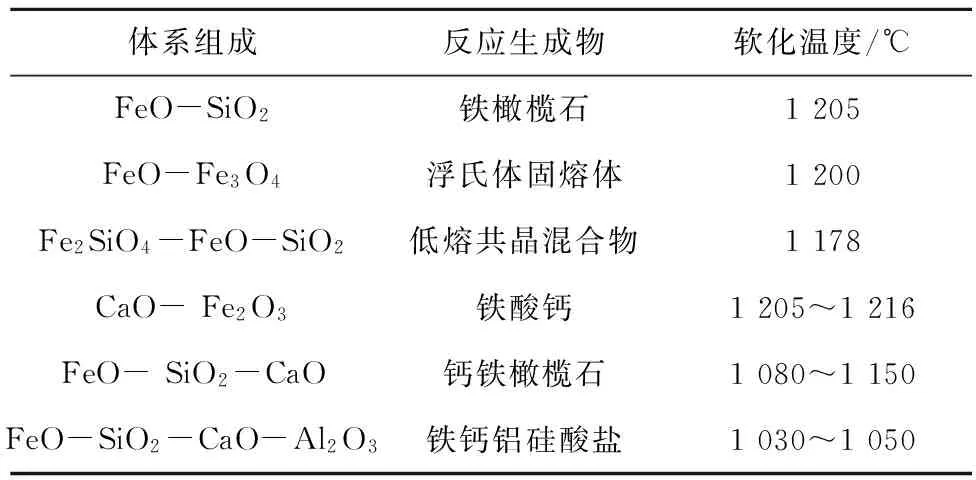

原料的软熔性能对液相生成有直接影响。当焙烧温度达到原料中某成分的软化温度时,该成分就会液化,导致粉状矿物黏结结圈[8]。因此,还原焙烧温度与原料的软化温度间应保持一定的安全距离。根据化学成分分析可知,试样和还原煤灰分中均存在易生成低熔点物质的成分,其可能生成物的软化温度见表4[9]。

表4 几种易熔物的软化温度

软熔性能测定参考了煤灰熔融性的测定方法(GB219—74)[10],试验首先对煤灰和试样的软熔性能分别进行了测定,结果见表5。

表5 煤灰和试样的软熔性能

从表5可看出,煤灰和试样的软化温度均明显超过实验室试验确定的试样还原温度(810 ℃)。因此,理论上煤灰和试样在还原温度附近不会发生软熔、结圈现象。

2.2 焙烧状态的影响

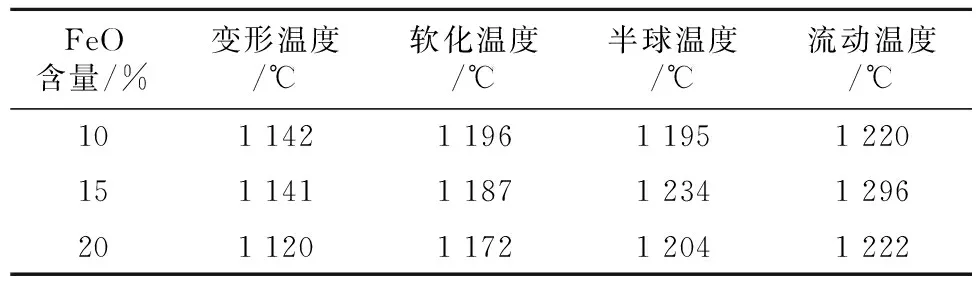

2.2.1 试样不同还原阶段的软熔性能

镜铁矿石经过磁化焙烧,其中的镜铁矿相不断转化为磁铁矿相,同时伴生着FeO相的生成。由于该试样与还原剂哈密烟煤的质量比为50∶1、还原产物中FeO含量为15%左右时还原效果较好,因此设计了下面的矿相变化阶段体系的软熔性能试验,结果见表6。

表6 不同还原程度的软熔性能

从表6可看出,随着还原程度的加深(FeO含量上升),还原体系的软化温度有所下降,但均不低于1 120 ℃。因此,理论上试样在不同的还原阶段均不会发生软熔、结圈现象。

2.2.2 煤灰的量对体系软熔性能的影响

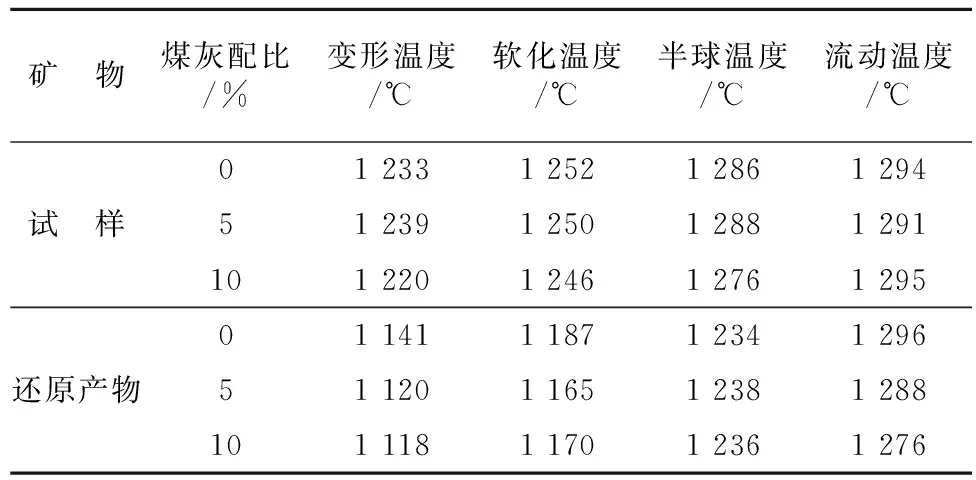

为了研究煤灰的量对体系软熔性能的影响,试验分别在试样和最佳还原产物(FeO含量占还原产物的15%)中加入2%的还原煤(产生的灰分很少,可忽略不计)和不同比例的煤灰,体系的软熔性能测定结果见表7。

表7 煤灰对软熔性能的影响

从表7可看出,在弱还原性气氛下,配加与矿物质量比不高于10%的煤灰,体系的软化温度变化不大,均在1 100 ℃以上。因此,理论上煤灰含量的变化不会引发试样或还原产物发生软熔、结圈现象。

2.3 块度的影响

回转窑在生产过程中,不可避免地会产生窑壁局部温度过高的现象,高温窑壁接触到的细粒矿石,由于比表面积大,短时间内单位质量吸收的热量较多,因而升温较快,极易导致这些细粒软熔,或者产生固相反应,从而引发结圈。因此,细粒是造成结圈的重要原因[11]。

固相反应速率K与反应物颗粒粒径r的平方成反比[12]

K=Cr-2,

即颗粒越细,固相反应速率越大;同时,由于固相反应发生在两固体接触面上,细粒越多,颗粒接触的机会也越频繁,其产生固相反应的可能性也越大。因此在回转窑生产过程中严格控制细粒矿石入窑有利于控制或减少结圈现象的发生。

2.4 窑型的影响

细粒矿石在窑壁的高温区短时间内单位质量吸收的热量过多,会引发结圈现象的发生。因此,缩短细粒矿石与高温区接触的时间和控制细粒矿石入窑一样,可减少软熔和结圈现象的发生。而缩短细粒矿石与高温区接触时间的有效手段是确定合适的窑型。

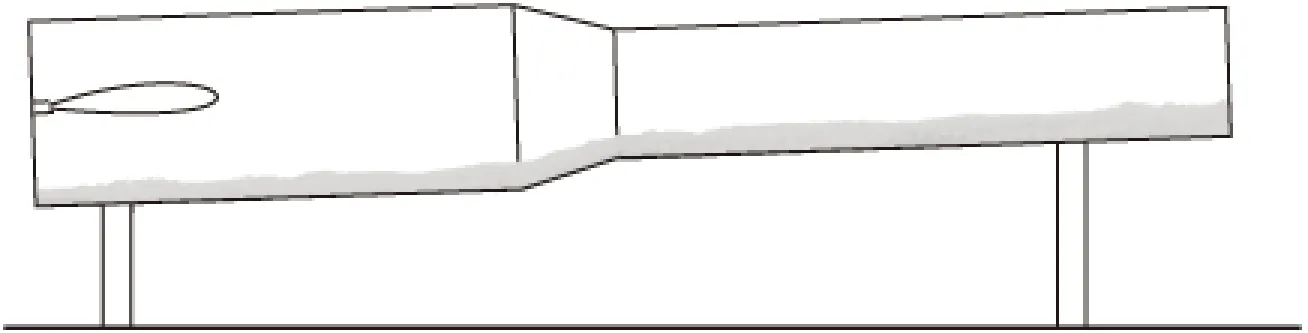

2.4.1 变径窑

变径窑结构如图1所示。采用变径窑后,回转窑转速一定时,由于窑头高温段的直径大于窑尾低温段的直径。因此,物料在高温段与窑壁的相对运动线速度就大于低温段,与高温段窑壁接触的时间也相对缩短,有利于避免细粒过热。同时,低温段直径相对较小,其实际填充率相对较高,导致低温段还原气氛好于高温段,利于还原反应的进行。

图1 变径窑结构示意

2.4.2 长径比

回转窑从窑尾到窑头,从长度方向上可分为低温预热段和高温反应段。生产过程中,物料从低温段的窑尾给入,随着回转窑的转动不断向高温段的窑头移动,并最终排出窑体。

当回转窑长径比偏小时,往往造成低温预热段长度不足。此时,为了确保还原焙烧效果,必然会采取提高反应段温度的方式去补救。但是,反应段温度的提高,将大大提高结圈发生的可能性,影响生产的顺利进行。因此,适当提高回转窑的长径比,保证足够的预热段长度,使原料充分预热,并在此阶段完成部分反应,就可以在确保还原焙烧效果的前提下,控制高温段的温度、减少原料在高温段的停留时间,降低结圈产生的可能性。

3 回转窑中试试验

回转窑中试试验采用直径为(0.45~0.65) m×9 m燃气变径回转窑,镜铁矿石粒度为15~5 mm,试验确定的烟煤与矿石的质量比为2%、焙烧温度为850~900 ℃、窑内停留时间为2.5 h、填充率为10%,焙烧产物直接水淬冷却后磨至-0.074 mm占80%,经弱磁选选别(磁场强度为100 kA/m)得到铁品位达55.00%、铁回收率达83.00%的铁精矿。回转窑360 h的连续试验结果表明,窑内壁无结圈现象,焙烧矿中无黏结颗粒。因此,15~5 mm的镜铁矿石可采用回转窑进行磁化焙烧。

4 结 论

(1)试验原料及各阶段产物的软化温度均在1 100 ℃以上,当回转窑还原焙烧温度严格控制在850~900 ℃时,回转窑内物料不会发生软熔、液化现象。

(2)15~5 mm的酒钢镜铁山镜铁矿石采用直径为(0.45~0.65) m×9 m燃气变径回转窑处理,在哈密烟煤用量为2%、焙烧温度为850~900 ℃、窑内停留时间为2.5 h、填充率为10%、焙烧产物水淬冷却后磨至-0.074 mm占80%、弱磁选磁场强度为100 kA/m的情况下,得到了铁品位为55.00%、回收率为83.00%的铁精矿,回转窑内壁未见结圈现象。

(3)试验结果表明,科学合理的窑型、稳定合理的热制度、适宜的入窑粒度对减少酒钢镜铁山镜铁矿石回转窑磁化焙烧结圈现象的产生十分有效。

[1] 崔立伟,夏浩东,王 聪,等.中国铁矿资源现状与铁矿实物地质资料筛选[J].地质与勘探,2012,48(5):894-905. Cui Liwei,Xia Haodong,Wang Cong,et al.Current status of iron-ore resources in China and screening of object iron-ore geological data[J].Geology and Exploration,2012,48(5):894-905.

[2] 谢承祥,李厚民,王瑞江,等.中国已查明的铁矿资源的结构特征[J].地质通报,2009,28(1):80-84. Xie Chengxiang,Li Houmin,Wang Ruijiang,et al.Structural characteristics of iron ore resources identified to date in China[J].Geological Bulletin of China,2009,28(1):80-84.

[3] 丁春江,陈铁军,胡佩伟,等.镜铁山5~15 mm粒级镜铁矿石磁化焙烧—弱磁选试验[J].金属矿山,2014(3):71-74. Ding Chunjiang,Cheng Tiejun,Hu Peiwei,et al.Magnetic roasting and low intensity magnetic separation experiment of specularite particles at 5~15 mm from Jingtie Mountain[J].Metal Mine,2014(3):71-74.

[4] 余永富,余侃萍,翁孝卿.我国难选铁矿石选矿技术进展[J].金属矿山,2011(9):1-4. Yu Yongfu,Yu Kanping,Weng Xiaoqing.The beneficiation technical progress of refractory iron ore in China[J].Metal Mine,2011(9):1-4.

[5] 谢兴中,王毓华.褐铁矿选矿研究现状与思考[J].金属矿山,2010(1):6-10. Xie Xingzhong,Wang Yuhua.Current situation and thinking of mineral processing technique on limonite ore[J].Metal Mine,2010(1):6-10.

[6] 张 茂,王 东,陈启平,等.云南某褐铁矿磁化焙烧—磁选工艺试验研究[J].矿冶工程,2011,31(6):51-53. Zhang Mao,Wang Dong,Chen Qiping,et al.Experimental study on magnetizing roasting-magnetic separating of limonite from Yunnan[J].Mining and Metallurgical Engineering,2011,31(6):51-53.

[7] 叶匡吾.回转窑结圈的防止和消除[J].烧结球团,1998(6):32-34. Ye Kuangwu.Prevention and elimination of ring formation[J].Sintering and Pelletizing,1998 (6):32-34.

[8] 马 勇.钛精矿回转窑直接还原过程结圈可能性的探讨[J].湖南冶金,2003,31(1):21-24. Ma Yong.Study on ringing possibility in a process of titanium concentrate direct reduction with rotary kiln[J].Hunan Metallurgy,2003,31(1):21-24.

[9] 张汉泉.链篦机-回转窑氧化球团结圈结块原因及预防[J].金属矿山,2005(7):59-61. Zhang Hanquan.Causes for ringing and lumping of grate-kiln for oxidized pellets and precautions[J].Metal Mine,2005(7):59-61.

[10] 江吉惠,洪灶熬.煤灰熔融性国家标准测定方法的探讨[J].烧结球团,2005,30(5):14-16. Jiang Jihui,Hong Zaoao.Discussion on GB/T219—1996 Standard[J].Sintering and Pelletizing,2005,30(5):14-16.

[11] 杨雪峰,姜 涛,范晓慧,等.昆钢球团回转窑结圈机理研究及预防控制[J].烧结球团,2009,34(3):21-24. Yang Xuefeng,Jiang Tao,Fan Xiaohui,et al.Mechanism study and countermeasures on ring formation of rotary kiln used to produce oxidized pellets in KISC[J].Sintering and Pelletizing,2009,34(3):21-24.

[12] 傅菊英,姜 涛,朱德庆.烧结球团学[M].长沙:中南工业大学出版社,1996. Fu Juying,Jiang Tao,Zhu Deqing.Sintering and Pelletizing[M].Changsha:Central South University Press,1996.

(责任编辑 罗主平)

Study on the Ringing Possibility of Specularite Particles Ranging from 5 to 15 mm in Rotary Kiln in Jiusteel

Ma Hao1Chen Tiejun1,2Huang Xianbao1Ding Chunjiang1Qu Wangang1

(1.College of Resource and Environment Engineering,Wuhan University of Science and Technology,Wuhan 430081,China;2.Hubei Key Laboratory for Efficient Utilization and Agglomeration of Metallurgic Mineral Resources,Wuhan 430081,China)

In order to exploit and utilize the powdery specularite at -15 mm in Jingtie Mountain of Jiusteel,the ringing possibility during magnetizing and roasting process in rotary kiln was studied based on the analysis of chemical component and softening melting performance of the ore and the reducing coal.The results showed that when the reduction temperature was strictly controlled at range of 850 ℃ to 900 ℃,the softening phenomenon of the ore did not happen,since the softening and melting temperature of the ore and the stage products is at 1 100 ℃ or above.The ore particles ranging from 15 mm to 5 mm are roasted by gas variable diameter kiln with the size from 0.45 m×9 m to 0.65 m×9 m.Under the condition of carbon powder content of 2.0%,roasting temperature at 850~900 ℃ for 2.5 h,charge ratio at 10%,grinding fineness of 80% -0.074 mm and low intensity magnetic separation field intensity of 100 kA/m,iron concentrate with iron grade of 55% and the recovery of 83% was

,and the ringing phenomenon did not appear in 360 h.Scientific and rational kiln type,stable and reasonable thermal system,and appropriate particle size,can effectively reduce the ringing formation during magnetizing and roasting process of specularite in the rotary kiln in Jingtie Mountain,Jiusteel.

Specularite,Rotary kiln,Magnetization roasting,Ringing

2014-07-21

马 浩(1989—),男,硕士研究生。通讯作者 陈铁军(1973—),男,教授。

TF046

A

1001-1250(2014)-11-092-04