高速公路空心薄壁墩翻模模板设计及施工研究

2014-08-08汪苏闽

汪 苏 闽

(中铁二十四局集团福建铁路建设有限公司,福建 福州 350013)

高速公路空心薄壁墩翻模模板设计及施工研究

汪 苏 闽

(中铁二十四局集团福建铁路建设有限公司,福建 福州 350013)

以具体工程为例,对各种高速公路空心薄壁高墩施工技术进行了比较,最终选定了翻模施工技术,并通过优化模板设计,改进施工工序,很好地完成了主墩的空心薄壁高墩施工,取得了较好的施工效果。

高速公路,空心薄壁墩,翻模,模板

1 工程概况

福建地处山区,很多地方山高谷深,高速公路很大部分将以桥梁形式通过,同时会出现很多高墩。出于经济性和安全性,很多高墩采用空心薄壁墩方式。而这些空心薄壁高墩,往往是控制工期的关键工程。

朝心岗1号大桥位于京台高速公路福州段JTA3标内的MK111+227.5~MK111+763.5处,桥长536 m。本桥跨越一“V”形深谷,最高桥高达98 m,采用(37+65+37)m刚构连续梁形式跨越。主桥下部主墩为4.5 m×6.75 m钢筋混凝土空心薄壁墩,左右侧薄壁墩中心间距13.25 m,墩高分别为:左幅4号墩64 m,左幅5号墩59 m,右幅4号墩64 m,右幅5号墩58 m。本桥桥址地形复杂,不适于大型机械设备进场。

2 模板方案

目前高墩施工一般采用翻模、滑模和爬模的施工方法。

翻模,采用大模板施工,一般由若干层模板组成一套翻模施工模板,以已经浇筑的墩身作为支撑主体,浇筑混凝土后,最上面的那层模板不拆,拆除下层的模板,用塔吊等工具将其提升至未拆模板的上层,以未拆模板为支撑,循环施工。

滑模,一般由模板系统、平台系统、提升系统及施工控制系统组成。每次浇筑一层约30 cm厚的混凝土,待模板内最下层混凝土达到一定的强度后,提升系统将模板沿着已经浇筑好的混凝土表面向上提升约30 cm,循环施工。

爬模,由模板、爬升架和爬升设备组成,以已经浇筑的墩身为支撑,先浇筑混凝土,待其强度达到要求后,提升爬升架,将其固定,后再拆除模板,将其提升到下一施工部位,二者交替向上爬升,循环施工。

后两者结构整体性较强、机械化程度较高,但是设备需求更大,翻模设备投入相对较小,操作更简单,而且相对来说,混凝土表面质量会更好。因此,根据本工程特点、现场施工条件,以及本单位成熟的施工技术能力,本工程优先选用了翻模施工方案。

根据设计,每套模板分3层,每层高2.25 m。施工时拆除底下2节,采用塔吊提升至上部进行安装,一次性浇筑4.5 m高的混凝土。和模板分2层、每层高度3 m的方案相比,由于每次可以多浇筑1.5 m混凝土,明显更能加快施工进度。和模板分4层、每层高度1.5 m的方案相比,虽然同样每次都可以浇筑4.5 m混凝土,而且模板投入会增大一些,但是后者多了一次拆装的工序,因此施工速度会相对较慢,安全性相对也更差。

3 模板构造

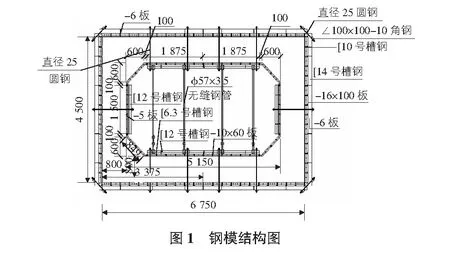

本空心薄壁墩的外形尺寸为4.5 m×6.75 m,为方便施工,侧模板短边采用整体单块模板,而长边采用2块模板拼接,因此外模由6块模板组成。内模由于有倒角,为方便施工,内模分割成10块模板,4个倒角各1块,短边各1块,每个长边分割成2块,见图1。

外模:面板采用6 mm的Q235钢板。长边模板竖肋采用10号槽钢,间距30 cm;横肋采用双根][14号槽钢焊接于模板上。拉杆采用4根精轧螺纹钢,横向间距125 cm,竖向间距75 cm;短边模板背楞采用双根][14号槽钢,拉杆采用1根精轧螺纹钢;法兰采用-16×100扁钢。

内模:面板采用5 mm的Q235钢板。长边模板竖肋用6号槽钢,间距30 cm;横肋采用双根][12号槽钢焊接于模板上。拉杆采用4根精轧螺纹钢,间距125 cm;短边模板背楞为双根][12号槽钢。

4 受力分析

4.1 混凝土侧压力计算

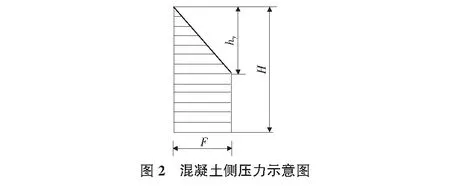

混凝土采用塔吊提升浇筑,振捣方式采用插入式振捣器,混凝土灌注速度取1.5 m/h,一次混凝土浇筑高度为4.5 m,施工气温平均值25 ℃。则所浇筑的混凝土作用于模板的最大侧压力计算公式为:F=0.22γct0β1β2v1/2,hy=F/γc。

其中,F为新浇筑混凝土对模板的最大侧压力,kN/m2;γc为混凝土的重力密度,kN/m3;t0为新浇筑混凝土的初凝时间,h,按10 h来确实计算;v为混凝土的浇筑速度,m/h;H为混凝土侧压力计算位置处至新浇筑混凝土顶面的总高度,m;β1为外加剂影响修正系数,不掺外加剂时取1.0;掺具有缓凝作用的外加剂时取1.2;β2为混凝土坍落度影响修正系数,当坍落度小于100 mm时,取1.10;坍落度不小于100 mm时,取1.15。

安全系数取1.5,则F=93×1.5=139.5 kN/m2。

混凝土侧压力示意图见图2。

4.2 面板的检算

面板由横肋和竖肋支撑,横肋间距75 cm;竖肋间距为30 cm;lx/ly=300/750=0.4,可按双向板计算,其中lx,ly分别为板的短边和长边。

4.2.1 强度验算

选用板区格中三面固定、一面简支的最不利受力情况进行计算:

取1 mm宽的板条作为计算单元,求板的最大弯矩为:

q=F×l=0.139 5×1=0.139 5 N/mm。

Mmax=0.083 6×0.139 5×1×300×300=1 050 N·mm。

面板的截面系数:Wx=1/6bh2=1/6×1×62=6 mm3。

应力为:σmax=Mmax/Wx=1 050/6=175 N/mm2。

则σmax=175 N/mm2 满足要求。 4.2.2 挠度验算 fmax=Kf×F×l4/B0。 F=0.139 5 N/mm2。 B0=Eδ3/12(1-μ2)=2.1×105×63/12×(1-0.32)=41.5×105N·mm。 fmax=0.002 58×0.139 5×3004/(41.5×105)=0.7 mm≤[W]=1 mm。 满足要求。 4.3 竖肋的检算 [10号槽钢参数:Wx=39.7 cm3,Ix=198 cm4,A=12.7 cm2。 4.3.1 强度验算 h=300 mm,L=750 mm。 q=F×h=0.139 5 N/mm2×300 mm=41.85 N/mm。 Mmax=0.125×q×l2=0.125×41.85×1 0002=5 231 250 N·mm。 应力为:σmax=Mmax/(γx×Wx)=5 231 250/(1×39.7×103)=132 N/mm2 满足要求。 4.3.2 挠度验算 竖肋按简支梁计算挠度。 fmax=5ql4/(384EI)=5Fl1l4/(384EI)≤[W]。 fmax=5×0.139 5×300×1 0004/(384×2.1×105×198×104)=1.3 mm≤[W]=2 mm。 满足要求。 4.4 横肋的检算 2×[14号槽钢参数:Wx=161 cm3,Ix=1 127 cm4,A=37.02 cm2。 4.4.1 强度验算 h=750 mm,L=2 023 mm。 q=F×h=0.139 5 N/mm2×750 mm=105 N/mm。 Mmax=0.125×q×l2=0.125×105×2 0232=53 714 443 N·mm。 σmax=Mmax/(γx×Wx)=53 714 443/(1×436×103)=123 N/mm2 满足要求。 4.4.2 挠度验算 背楞为两端带悬臂的连续梁。 fmax=5×105×2 0234/(384×2.1×105×4 788×104) =2.3 mm≤[W]=3 mm。 满足要求。 4.5 拉杆螺栓检算 P=F×A=139 500 N/m2×2.023 m×1 m=311 085 N。 σ=p/A=311 085/(3.14×0.012 52×106)=635 MPa≤[σ]=785 MPa。 满足要求。 5.1 施工工序 空心薄壁墩翻模施工工序:施工准备→承台找平→安装实心段模板→浇筑墩身→接长墩身钢筋→安装模板及作业平台→安装揽风绳→分层浇筑墩身混凝土→混凝土养护→下一循环施工→至墩顶设计标高。 5.2 施工要点 5.2.1 控制测量 由于墩身很高,施工节段很多,因此不但要确保墩身位置准确,更要确保墩身的上下垂直度准确,确保误差控制在规范允许的范围。承台施工完后,准确放出墩身的十字线和结构控制线。实心段墩身模板安装好后,重新测量复核模板的安装位置、几何尺寸、中心线及垂直度,确保误差满足规范要求。每施工一节墩身,都要对安装好的模板进行测量复核,直至墩身施工完毕。 5.2.2 钢筋安装 为提高钢筋的利用率,减少钢筋的下脚料,加工墩身钢筋主筋采用9 m长的钢筋,从中间用切割机切断,刚好分成2段4.5 m的钢筋。钢筋全部在钢筋加工场内集中下料加工,运至现场用塔吊提升至墩身工作面安装。主筋采用机械连接施工工艺,施工过程要控制好钢筋的机械连接施工质量。 5.2.3 模板施工 模板在专业厂家进行生产,加工完成后在厂家试拼,待验收合格后方可进场。由于钢模数量较大,进场后要按规定支垫牢固、堆放整齐,避免其产生变形。模板拆装均用塔吊完成。模板安装前应清理干净、涂刷脱模剂。模板在安装好后,测量确定其位置符合设计要求,再进行加固。模板要固定牢固,避免在浇筑混凝土过程中发生胀模、跑模等现象。在施工过程中应经常检查拉杆的螺栓螺帽是否存在滑丝松动现象,如有应该及时更换。 5.2.4 浇筑混凝土 混凝土施工缝要做好凿毛。30 m以下采用泵车浇筑混凝土,30 m以上采用塔吊浇筑混凝土。混凝土在搅拌站拌制,用罐车运送至现场。每层浇筑厚度30 cm,采用插入式振捣器振捣。混凝土浇筑完毕后,要包裹土工布,安装自动喷淋设施,加强养生。 经过施工,本桥主墩4个墩身平均施工速度达到了1 m/d,为提前完成墩身施工计划奠定了基础。由此可知,翻模施工是一种技术成熟、成本较低、工期短、操作简单、安全性较高、经济效益较好的可靠施工方法,适用于地形复杂、施工条件困难、大型设备无法进场的高墩工程施工。 [1] 刘明威.工程力学[M].武汉:武汉大学出版社,2000. [2] 叶见曙.结构设计原理[M].北京:人民交通出版社,1998. [3] 孙训芳.材料力学[M].成都:西南交通大学出版社,2011. [4] JTG/T F50-2011,公路桥涵施工技术规范[S]. [5] 田克平.公路桥涵施工技术规范(JTG/T F50-2011)实施手册[M].北京:人民交通出版社,2011. [6] 王 凯.空心薄壁墩施工工艺探讨[J].交通世界,2011(7):200-201. [7] 王爱军,刘文兵.浅议翻模在高速公路薄壁空心高墩施工中的应用[J].安徽建筑,2011(4):73. [8] 马永辉.高墩翻模施工技术要点[J].中华建设,2011(11):130-131. [9] 李 博.高速公路桥墩平台式翻模施工相关技术[J].交通世界,2012(9):188-189. [10] 陈永堃,尹基德.西田特大桥高墩施工技术[J].国防交通工程与技术,2004(3):70-71. [11] 王景远.空心薄壁高墩翻模施工工艺[J].天津市政工程,2008(1):30-72. [12] 余天庆.翻模技术在桥梁高墩施工中的应用[J].桥梁建设,2009(1):67-69. [13] 李晓东.翻模施工在西长风高速公路薄壁空心高墩中的应用[J].河北企业,2010(6):72. [14] 陈 宇.论高速公路桥梁高墩台施工方法和控制对策[J].建材与装饰,2010(7):262-263. [15] 李金亮.高速公路桥薄壁空心高墩翻模施工技术[J].山西建筑,2010,36(9):326-327. Research on design and construction of highway hollow thin-walled pier rolling over formwork WANG Su-min (FujianRailwayConstructionLimitedCompany,ChinaRailway24thBureauGroup,Fuzhou350013,China) Taking specific project as an example, this paper compared the construction technology of all kind of highway hollow thin-walled pier, finally selected the rolling over construction technology, and by optimizing template design, improving the construction process, well completion of the hollow thin-walled high pier construction of main pier, obtained better construction effect. highway, hollow thin-walled pier, rolling over, template 1009-6825(2014)13-0179-03 2014-02-21 汪苏闽(1975- ),男,工程师 U445 A5 施工工艺

6 结语