乙烯装置裂解技术进展及其国产化历程

2014-08-08王子宗何细藕

王子宗,何细藕

(中国石化工程建设有限公司,北京100101)

石油化学工业的大多数生产装置以烯烃和芳烃为基础原料,其总量约占石油化工生产总耗用原料的3/4。在烃类蒸汽制乙烯技术出现之后,主要由烃类蒸汽裂解制乙烯装置生产各种烯烃和芳 烃[1]。至2012年,全球乙烯产量约为1.5亿吨,中国乙烯年生产能力达到1616.5万吨,有32套乙烯装置生产,在世界上仅次于美国位列第二位。中国石化集团公司(下文简称“中国石化”)有18套乙烯装置,乙烯生产能力达到9475万吨,其中有合资装置4套,乙烯生产能力368万吨[2];中国石油天然气集团公司有11套乙烯装置,乙烯生产能力达到511万吨[3]。近来虽然有一部分乙烯、丙烯通过重油或渣油催化裂解生产以及甲醇制烯烃生产,但仍以烃类蒸汽裂解制乙烯为主。因此乙烯装置是石油化工装置的龙头。

乙烯生产专利技术由于工艺复杂,半个世纪来一直由美国Lummus、S&W、KBR、德国Linde和法国Technip五大专利商垄断,典型的生产工艺有:顺序分离技术路线(含顺序“渐近”分离技术路线)、前脱丙烷分离技术路线和前脱乙烷分离技术路线,并且均拥有各自的裂解技术[4-7]。

鉴于乙烯技术的重要性,原中国石化总公司成立伊始,就把开发乙烯裂解技术确定为重点科技开发项目,于1984年开始组织开展中国石化乙烯裂解技术的研究开发工作,并于1988年实现了第一台北方炉(CBL)工业试验的裂解炉投入运行[1]。以中国石化工程建设有限公司(SEI)、北京化工研究院和南京工业炉所为代表的研究开发单位,经过近30年的不断研发,取得了显著的成绩,实现了烃类蒸汽热裂解工艺技术、工程设计技术及设备的国产化,在国内得到大面积应用并走向了国外。

1 裂解技术进展

乙烯裂解炉因其在乙烯装置中的特殊地位而成为乙烯装置的龙头,是乙烯装置中关键和核心工艺专利设备。在乙烯装置中,裂解炉的综合能耗约占乙烯装置综合能耗的50%~60%;而裂解炉的投资根据裂解原料的不同,约占整个乙烯装置投资的1/4~1/3[8-9]。因此裂解技术的进步在乙烯技术的发展方面具有举足轻重的作用。

中国乙烯装置的规模由20世纪60、70年代的乙烯100~300 kt/a,70、80年代的乙烯300~600 kt/a,到80、90年代的乙烯600~800 kt/a和目前的1000 kt/a及以上。为适应乙烯装置规模扩大的需要,裂解炉的单炉能力也相应扩大。

乙烯裂解技术的发展主要围绕提高裂解选择性降低原料消耗、降低能耗、降低污染物排放、大型化、低投资等。

1.1 国外各种裂解炉型现状

烃类通过蒸汽裂解制乙烯的反应过程是在裂解炉辐射段炉管中发生的,裂解选择性的提高主要归功于辐射段炉管构型的改进,各种炉型的发展均与辐射炉管的改进直接相关。第一阶段为20世纪60年代初期长停留时间且小能力的水平布置炉管发展到60年代后期开始采用垂直排列的辐射段炉管;第二阶段是从70年代开始采用4~6程分枝管并以停留时间缩短到0.4~0.6 s为特征;第三阶段是在80年代通过采用两程或单程炉管进一步降低停留时间到0.2 s左右或以下以提高乙烯、丙烯的选择性为特征。其总的趋势是炉管结构实现了裂解反应所需要的高选择性:①提高反应温度;②烃类在炉管中的停留时间短;③烃分压低。总的效果是实现了以石脑油为原料时,乙烯收率达到28%~33%[1,8]。

以下汇总了商业化的裂解炉炉型的现状[1,4-7,10]。

(1)美国Lummus公司

美国Lummus公司开发的SRT型裂解炉,以分枝变径管为特点,具有短停留时间、热强度高、低烃分压的特点。在1994年推出以4-1型两程炉管为特征的SRT-Ⅵ型炉后,在21世纪初推出SRT-X型炉(辐射炉管由传统的沿辐射段炉膛长度布置改为与其垂直布置)后,目前又推出SRT-Ⅶ型(8-1)双炉膛裂解炉,其停留时间进一步缩短,采用全底部供热。近来气体原料多采用SRT-Ⅱ(4-2-1-1-1-1)型或SRT-Ⅲ(4-2-1-1)型炉(停留时间0.4 s左右),液体原料采用SRT-Ⅵ型、SRT-Ⅶ型的两程炉管(停留时间0.2 s左右),急冷锅炉为一级多管束的锅炉如浴缸式、快速急冷等型式。供热以底部与侧壁联合为主,近来也采用全底部供热或一体化供热(在底部燃烧器附近布置一贴着炉底的燃烧器)。其特点是SRT-Ⅵ型、SRT-Ⅶ型的两程炉管的底部连接为锥形集合管的刚性连接,因此炉管容易弯曲。由于其炉管的结构及每一个4-1或8-1炉管的处理量较大,无法与线性锅炉连接,只能与大型锅炉连接。

(2)美国Stone & Webster(S&W)公司

S&W公司管式炉裂解的主要特点是采用不分枝变径管即超选择性裂解炉(USC),以双炉膛结构为主,对气体原料采用W及M型(停留时间0.3~0.6 s),对液体原料采用U型炉管(停留时间0.2 s左右),近期推出单程陶瓷炉管裂解炉,管长5~15 m,停留时间为0.05~0.1 s,但未工业化。急冷锅炉以线性为主,对气体原料也采用二级,供热以全底部为主。其特点是U型两程炉管的底部连接为大弯管柔性连接,因此炉管不易弯曲。由于其炉管的处理量较小,通常与线性锅炉连接。

(3)美国Kellogg Brown & Root(KBR)公司

美国凯洛格(Kellogg)公司从20世纪70年代开始研究毫秒裂解炉,并于80年代广泛用于其设计的乙烯装置。其特点是采用单程炉管、停留时间为0.05~0.1 s。其烯烃收率要高4%~8%。

美国凯洛格与布朗路特公司合并成立KBR公司后,与ExxonMobil公司达成协议,由KBR公司负责销售ExxonMobi公司LRT裂解炉(停留时间在0.1 s以上),并改名为选择性裂解(SC)。其炉型主要为单炉膛双单排辐射炉管结构,对气体和液体原料均以采用SC-1型(单程炉管)为主。急冷锅冷为以线形为主,对石脑油、气体原料也采用二级急冷,供热采用全底部供热。其特点是炉管停留时间短,烯烃收率高,对乙烷原料,单程乙烯收率可达到58%,对石脑油原料,单程乙烯收率可以达到35%。

(4)德国Linde公司

Linde公司与Selas公司合作开发LSCC型(Linde-Selas-Combined Coil),现 在 改 称 为Pyrocrack型,包括以气体原料为主的Pyrocrack4-2(2-2-2-2-1-1)型(停留时间0.5 s左右)、Pyrocrack2-2(2-2-1-1)型(停留时间0.3 s左右)及以液体原料为主的Pyrocrack1-1(2-1)型(停留时间0.2 s左右)。Linde公司设计的裂解炉采用双辐射段、单对流段的结构。裂解气急冷锅炉以前为常规急冷锅炉,现在均采用线性急冷锅炉。采用的供热方案为侧壁约占40%,底部约占60%。其特点是2-1炉管的底部连接采用对称大弯管柔性连接,因此炉管不易弯曲。

(5)法国Technip公司

Technip公司在21世纪初收购了荷兰国际动力学技术公司(KTI)。KTI公司自70年代开始开发了梯度动力学裂解炉(Gradient Kinetic Furnace)。

GK型裂解炉采用单辐射段、单对流段的结构,但对特大型裂解炉则采用双辐射段单对流段的结构。对气体原料采用SMK型四程(1-1-1-1)炉管(停留时间0.3~0.6 s),对液体原料采用GK-Ⅵ型(1-1)两程炉管(停留时间0.2 s左右)。

裂解气急冷,对SMK型气体裂解炉采用二级急冷,其中一级急冷锅炉为套管式,近来设计的GK-Ⅵ型炉则采用线性急冷或二级急冷。

供热由底部和侧壁联合供热。侧壁燃烧器除了采用附墙式无焰燃烧器外,其最新采用的结构类似于底部燃烧器,其火焰垂直向上,且只采用一排侧壁燃烧器。GK-Ⅵ型炉的特点是炉管采用双排布置,虽然炉膛尺寸减少,但炉管因受热不均容易弯曲。

综上,除KBR公司采用单程炉管外,其他公司均采用两程炉管为主。单程炉管烯烃收率高,但运行周期短;而对于两程炉管,其性能接近,有差别之处是SRT-Ⅵ型、SRT-Ⅶ型炉管及GK--Ⅵ型炉管容易弯曲。

1.2 裂解单元技术进展

乙烯装置中的裂解炉由对流段、辐射段(包括辐射炉管和燃烧器)和急冷锅炉系统三部分构成。裂解反应在辐射段炉管中发生生成乙烯和丙烯等产品。对流段回收高温烟气余热,以气化和过热原料至反应所需的横跨温度,同时预热锅炉给水和超高压蒸汽。急冷锅炉系统的作用是终止裂解二次反应并回收裂解气的高温热量以产生超高压蒸汽。总体上来讲,到目前为止,蒸汽裂解技术无突破性进展,虽然S&W公司提出了陶瓷炉管裂解炉,但仍未工业化。但是在提高裂解性能的单元技术上仍然有不少新技术或产品不断出现。

裂解单元技术的进展是在传热、传质、流体流动、反应等方面围绕以上所述三大部分进行研究,并满足以下多方面的要求:①“四低”要求,低能耗、低物耗、低污染物排放、低维护;②与乙烯装置的大型化有关的“五高”要求,高能力、高原料适应性、高自动化程度、高可靠性、高在线率。为满足上述要求,裂解技术的发展主要在以下几个方面。

1.2.1 与辐射炉管相关的技术进展

(1)辐射炉管机械设计

近来对液体原料的裂解目前多采用两程或单程炉管,对气体原料则以采用多程炉管为主。炉管构型的进展主要在炉管排列方式和底部的连接型式上。S&W公司在文献[11]提出了入口管与出口管交替排列型式(单排)以使炉管受热均匀。Linde公司在文献[12]提出了在炉管底部采用对称弯管连接组合件且单排排列以消除炉管应力。文献[13-15]则提出了将炉管布置成三排,其中入口管所在平面以出口管平面对称。Technip在文献[13]所提出的结构是为了克服其GK-6型双排布置炉管的缺点。Lummus公司在文献[16]中提出了一种炉管排列方式:与裂解炉的轴线垂直(传统的炉管沿炉膛轴线排列),但未工业化。埃克森化学专利公司在文献[17]中提出了一种炉管排列方式:在一个炉膛内以裂解炉的轴线为对称布置平行的两排单排炉管。在从技术上来看,单排排列更有利于裂解的工艺性能,而多排排列虽然可以缩小炉膛尺寸以节省部分投资,但带来了工艺性能上的损失,可以说得不偿失。

(2)新型炉管材料

由于实现高选择性就需要缩短停留时间和提高裂解温度,相应的裂解炉运行周期和辐射炉管使用寿命就受到限制,为解决这些问题,新炉管材料应运而生。①新合金材料。文献[18]报道Kellogg 公司研发的一种炉管HR160,它是一种Ni-Co-Cr-Si合金,可以有效减少结焦。文献[19-20]介绍了加拿大Westain 表面工程产品公司在35Cr45Ni合金中添加了铌、钛和稀土元素,可以耐受1150 ℃的高温。文献[21]介绍了德国Schmidt+Clemens开发出一种新型添加了铝和微量元素铌的Ni基Centralloy HT E合金,由于存在稳定的Al2O3致密层,因而可以耐受1150 ℃以上的高温并可降低结焦速率。铁基热抗氧扩散的增强(ODS)合金[8,20-21]由JGC公司和Special Metals公司联合研究并开发,是一种不含Ni,且Al和Cr含量高的铁基合金。有高的抗蠕变强度(是HP合金的2~3倍)和高的抗腐蚀性,用这种合金制造的裂解炉炉管可耐1300 ℃,在目前的条件下可延长乙烯裂解炉的运转周期,增加生产能力,可在高裂解深度下操作而没有不良影响。②采用陶瓷管代替金属炉管。由于陶瓷炉管既能耐受更高的温度,又克服了金属炉管因含镍促进结焦的缺点,抑制了在较高的裂解温度下操作形成催化结焦的物质生成。因而比普通裂解炉的转化率提高20%以上,并且大幅度延长裂解炉的运行周期。

S&W公司正在研究陶瓷裂解炉[22-23](LPH裂解技术)。采用此技术气体原料裂解炉单炉能力可以达到700 kt/a。IFP和Gaz de France公司开发了可允许工艺温度超过1000 ℃、乙烷转化率超过90%的高温陶瓷炉[6,21]。这些研究还在进行中,还有一些工程问题未得到解决。

(3)抑制结焦

抑制结焦的技术都是以降低焦的生成和提高清除焦的先兆物的速度为目标,文献[21,24]对抑制结焦的技术进行了总结和研究,概况分为三类:一是注入结焦抑制剂将焦经催化气化为CO和H2,主要有Nova公司开发的CCA-500抗垢剂,阿托菲纳和Technip公司推出新型抗垢剂——CLX添加剂[25],Nalco/Exxon Energy化学公司开发的Coke-less以及国内中国石化北京化工研究院开发的结焦抑制剂均已在工业装置上进行了试验[26];二是在炉管表面涂Mn、Si、Al、Cr等其他材料以防止催化反应生成焦,主要有Westain表面工程产品(SEP)公司的CoatAlloy技术[27-30]、诺瓦(Nova)化学公司的ANK400抗结焦技术[31-34]、Alon表面技术公司的Alcroplex涂层技术[35]及韩国SK公司在线和原位涂复系统PY-COAT[36-37];三是采用强化传热使结焦母体不能在炉管表面停留并降低炉管表面温度以降低焦的生成速度,主要有中国石化与沈阳金属研究所开发的扭曲片[38]、日本久保田的MERT及X-MERT 管[21,39]和英国Heliswirl 技术公司开发的小幅涡漩管[40-41](此技术现已被TECHNIP公司买断)。

总体来讲结焦抑制剂对延长裂解炉运行周期有效果,但还未得到大面积的推广,主要原因是在线运行费用高;表面涂层炉管也未得到大面积推广,主要原因是涂层在使用一段时间后会变薄;只有强化传热炉管得到了大面积推广。

1.2.2 与节能环保相关的技术进展

(1)裂解炉与燃气轮机联合[6,42-43]

在20世纪70~80年代,受能源危机的影响,Lummus、S&W和KBR公司均在一些乙烯装置中将裂解炉与燃气轮机联合。在总发电量相同时,裂解炉与燃气轮机联合系统比常规系统的总燃料消耗可节省约13%。但是燃气轮机系统由于受到燃料、投资和可靠性等,并未成为通行的做法。

(2)提高裂解炉的热效率[43,48]

文献[43]介绍了提高热效率的各种方法,但随着CO2减排的需求,对裂解炉热量回收要求越来越高。通过优化裂解炉对流段的设计,并采用耐腐蚀的炉管裂解炉的排烟温度降至80~100 ℃,热效率达到95%~96%。在茂名石化样板炉改造中,最终标定的热效率为95.52%,排烟温度为87 ℃。

(3)充分回收高温裂解气余热

文献[5-6,8]介绍了各种急冷锅炉,在实际应用上为了多发生超高压蒸汽以实现节能,裂解气急冷锅炉的发展主要体现在以下几方面。①降低出口温度以增加高压蒸汽的产量:对气体原料采用二级或三级急冷,最低冷却到250 ℃,对石脑油原料出口温度已降至350 ℃左右。②改善裂解气分配,常规急冷锅炉(Schmidt和Borsig型)、浴缸式急冷锅炉等采用较少换热管和增大管径的设计以减少结焦对压降的影响,提高在线烧焦效果以提高裂解炉的在线率。③减少绝热段停留时间以降低烯烃损失,如采用浴缸式、快速急冷及线性急冷锅炉。为克服线形急冷锅炉长投资高的缺点,美国BORSIG公司推出了UP-DOWN线型急冷锅炉。

(4)新型燃烧器及供热方式

为减少大气污染,对NOx排放指标越来越严格,因此低NOx燃烧器应运而生,目前在以甲烷-氢为燃料时NOx最低达到约20mg/m3[1,8]。为实现低NOx排放,各燃烧器厂商均推出低能力多枪直线排列燃烧器,分级燃烧燃烧器、以及烟气再循环技术以降低NOx。Lummus提出了一体化燃烧器(底部燃烧器和一个安装于炉底的附壁燃烧器组成)[44],此外还提出了对辐射段炉管入口管和出口管采用不同供热能力的燃烧器以延长裂解炉的运行周期[45],以及在侧墙安装一种燃烧器以改善底部燃烧器的火焰稳定性[46];Technip提出分两段供热——底部约占55%,中部约占45%,采用阳台式(Balcony)燃烧器(Calidus)[47]。此外CFD技术被用来优化裂解炉供热和对燃烧器设计进行优化[47]。

(5)其他节能技术[48]

引风机采用变频或永磁调速控制以节省电的消耗达10%~30%;采用乙烯装置的废热或余热来预热助燃空气;采用低导热性能的保温材料并采用新型耐火材料结构以使炉外壁温度达到70 ℃以下。

1.3 裂解炉大型化

随着乙烯装置的大型化,裂解炉也向大型化发展。大型裂解炉结构紧凑,占地面积小,投资省。据称,1台150 kt/a的裂解炉比2台75 kt/a的裂解炉投资省10%~15%[1]。裂解炉能力由20世纪70年代的30 kt/a提高到目前的200 kt/a以上,石脑油原料的裂解炉达到200 kt/a、乙烷原料裂解炉350 kt/a[1,8,49-50]。文献[5、8]介绍了4种裂解炉结构: ①常规的单辐射段单对流段结构;②常规的双辐射段单对流段结构;③单辐射段双单排辐射炉管单对流段结构[51];④单辐射段(炉管布置与炉膛轴线垂直)单对流段结构[16]。此外,文献[52]介绍了美国Lummus公司提出的单辐射段(炉管布置与炉膛轴线垂直)双对流段等结构,文献[53]介绍了Technip公司提出的单辐射段多排炉管(炉管布置与炉膛轴线平行)单对流段等结构。对于大型化裂解炉其结构有多种型式,但目前采用较多的还是上述②、④两种结构。虽然大型炉可以节省投资,但规模不是越大越好,需要与乙烯装置的规模和原料种类结合起来统筹考虑以减少对操作的影响。

1.4 裂解炉改造

自20世纪60~70年代以来,裂解技术不断发展,节能与环保要求也越来越高,一是对技术落后、设备陈旧和不满足环保要求的裂解炉进行改造,二是乙烯装置的扩能也需要对裂解炉进行改造。

采用最新技术以消除裂解炉原设计及实际生产中存在的问题,以提高裂解炉的生产能力和技术指标。文献[54]对老旧裂解炉改造进行了介绍,采用高选择性炉管、降低排烟温度提高热效率、采用新耐火材料减少热损失、更换燃烧器(采用底烧)以降低空气过剩系数来减少燃料消耗和采用可靠的技术来减少非计划停车来减少能耗。文献[42-43,48]介绍了裂解炉节能技术,除前述内容外还采用强化传热技术等延长裂解炉运行周期、风机变频或永磁调速技术、空气余热技术、降低TLE出口温度以多回收超高压蒸汽。

中国石化实施的裂解炉样板炉改造已得到国家有关部门的支持,以满足国家对节能减排的要求。通过采用中国石化CBL裂解技术对茂名乙烯一台40 kt/a原SW公司设计的48 U裂解炉和扬子石化一台100 kt/a SL-Ⅱ型裂解实施节能改造,取得了良好的效果:其中茂名裂解炉运行周期达到100天以上,热效率达到95%~96%[48]。此改造技术陆续在上海石化、天津石化等乙烯装置中得到应用并取得了预期效果,之后还将陆续在中国石化其他乙烯装置中分批实施。

裂解炉改造技术在实施上有比较大的进展,由在原有裂解炉上进行模块化施工到整炉施工完毕进行整体平移[54]。

1.5 应用先进的计算机数学模型控制及优化系统

随着对乙烯装置效益的要求越来越高,在裂解炉设计已定型的情况下,裂解炉系统的控制水平已采用先进的DCS常规控制、裂解深度控制和优化控制等,并可与计算机进行通信,从而与ERP系统、生产计划排产系统相连,实现操作管理、生产管理的一体化,使企业获得最大效益。在乙烯裂解炉上通过采用先进过程控制系统可使裂解炉在较优状态下工作,通过控制炉管出口温度和裂解深度均一化,一方面实现裂解深度和优化控制,也确保了裂解炉能长周期运行。目前国内采用的先进控制和优化技术有Aspen Tech.、Honeywell、ROMEO和华东理工大学开发的ECUST-OlefinROC。而ASPEN公司则建立乙烯装置的一整套先进及优化控制软件,其裂解部分则是基于SPYRO软件。装置操作者一般用该软件进行原料选择、生产计划和裂解炉优化。而国内华东理工大学采用模糊控制理论(神经元)对裂解炉进行深度控制,效果不错,现已在中国石化进行推广[55-58]。

2 乙烯裂解技术及设备的国产化

2.1 国产化历程[1,59]

鉴于乙烯技术的重要性,原中国石化总公司成立伊始,就把开发乙烯裂解技术确定为重点科技开发项目。中国石化CBL乙烯裂解技术经历了近30年的发展。SEI与合作开发单位自1984年合作开发至今,CBL技术已实现成套化,CBL裂解炉从CBL-Ⅰ型发展到CBL-Ⅶ型,能力从最初的20 kt/a发展到200kt/a,原料可以适应从乙烷到加氢尾油。采用CBL技术建设的各型新建及改造(辐射炉管)裂解炉总共达117台,总能力达11 530 kt/a乙烯。其中改造辐射炉管且单炉能力小于100 kt/a裂解炉共有44台、总能力约2445 kt/a; 100 kt/a及以上裂解炉共有73台、总能力达9090 kt/a,分别建于燕山、茂名、天津、镇海和武汉等。采用CBL技术进行改造的裂解炉共有50多台,被改造的裂解炉包括国外知名公司Lummus、S&W、Technip(KTI)所设计的。2010年CBL开发组与中国石化科技开发公司、中国石化国际事业公司一道通过与国外专利商的竞标获得了马来西亚某石化公司新增裂解炉项目,已于2012年11月9日投产,并于2013年2月通过考核。

2.2 工艺技术国产化

裂解工艺技术国产化研究始于20世纪60年代初,到80年代初的近20年一直配合乙烯技术引进作了大量的基础研究和中试。北京化工研究院开展各种裂解原料和产物分析、热裂解模拟试验、热裂解反应动力学研究及工业裂解炉运行参数监测等研究工作; SEI则在对流段工艺计算、工艺及系统设计和工程设计等方面开展了大量工作;南京工业炉所则在急冷锅炉工艺计算、供热等开展了大量工作。所建立的裂解炉辐射段数学模型、对流段数学模型、急冷锅炉工艺数学模型及工艺系统计算模型等满足了新型裂解炉开发和设计的需要。

2.3 设备国产化[60-62]

裂解炉关键设备的国产化是与CBL裂解炉的开发同步的,包括对流段翅片管、辐射段炉管、急冷锅炉、燃烧器、汽包、保温材料等。1987年CBL-Ⅰ型炉设计期间开发组就与相关制造单位就以上关键设备进行攻关,实现了辐射段炉管、对流段翅片管、急冷锅炉、汽包、燃烧器及耐火材料的国产化。CBL裂解炉的不断发展直接带动了与裂解炉相关的设备国产化的发展,到目前为止,除部分高温高压调节阀等部分仪表外,关键设备实现了100%国产化。而且南京工业炉所对急冷锅炉、燃烧器还不断推出新的产品,满足了CBL各型裂解炉的需要。

2.4 工程设计国产化

SEI开展了大量工程技术研究,包括炉管构型和炉型结构研究、工艺计算模型与软件的开发和完善、辐射段炉管吊架系统开发与完善、裂解炉大型化工程技术开发(工艺放大、大型管道布置与应力分析、大型裂解炉钢结构设计等)、对流段模块和辐射段设计、文丘里与混合器/急冷器的开发、流体动力学计算软件CFD在裂解炉设计中的应用、PDS模型化工程设计以及裂解炉控制系统的研究等。到目前为止,所有CBL裂解炉工程设计,以及2000年以后中石化所建裂解炉的工程设计大多由SEI 完成。

2.5 CBL裂解炉在天津、镇海应用情况简介

天津、镇海1000 kt/a乙烯装置工业化工程技术开发列入中国石化十条龙攻关。且全部采用国产化CBL技术设计的裂解炉:液体炉为CBL-Ⅲ型炉、气体炉为CBL-R型炉,其中镇海150 kt/a乙烯裂解炉1台。工艺包、基础设计、详细设计及关键设备实现了国产化。详细情况介绍如下。

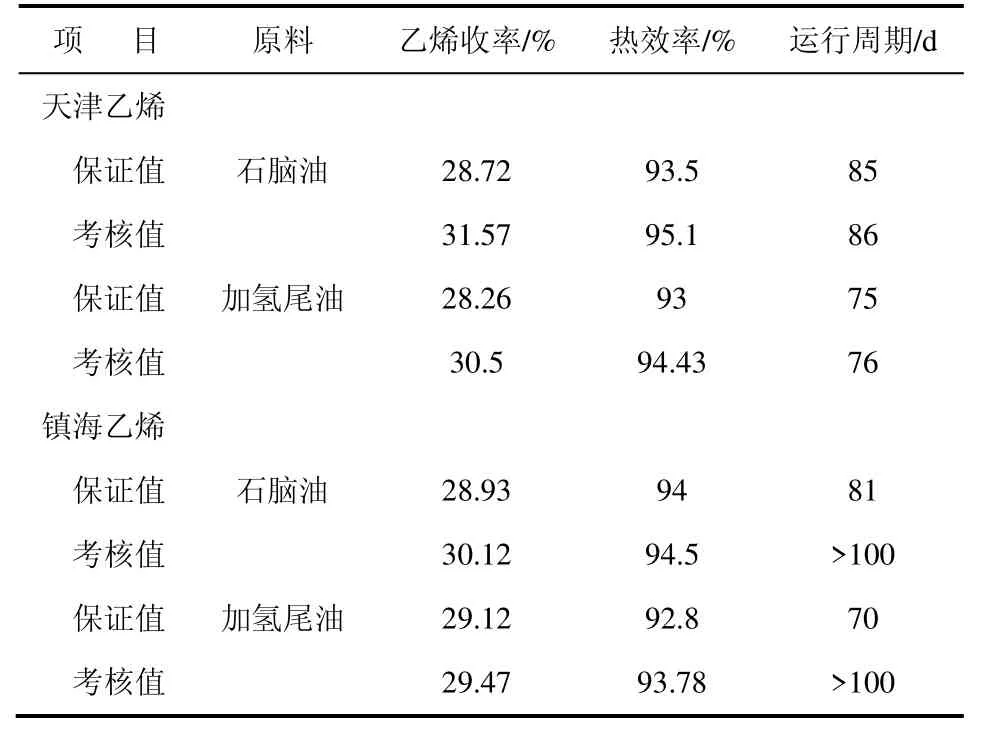

天津1000 kt/a乙烯裂解炉自2010年1月16日正式投料运行,并于2010年12月通过了考核。镇海1000 kt/a乙烯裂解炉自2010年4月21日正式投料运行,150 kt/a裂解炉于2010年7月投入运行,于2010年11月通过了考核。详细指标见表1。

表1 天津、镇海裂解炉技术指标对比

表1中的运行周期均未达到烧焦时的最高管壁温度。实际运行中,天津乙烯各种原料的运行周期分别为122天(C2/C3)、120天(NAP)、96天(HVGO),镇海乙烯各种原料的运行周期分别为133天(C2/C3)、119天(NAP)、121天(HVGO),而且管壁温度均未达到烧焦时的1115℃。

3 CBL裂解炉的大型化

1998年,100 kt/a乙烯裂解炉开始开发,于2000年7月建成于燕化公司化工一厂,9月一次投料 成功。

2000年,150 kt/a裂解炉的开始开发,于2010年7月27日在镇海石化投入使用,具备分炉膛烧焦能力,并通过了鉴定,达到国际领先水平。

200 kt/a裂解炉的开发工作已完成,已于2010年8月和12月分别通过了总部及国家的验收,目前计划在青岛炼化进行工业化。

3.1 150 kt/a CBL裂解炉介绍

150 kt/a裂解炉工艺包列入“十•五”国家科技攻关计划,于2003年通过国家验收。现已在镇海石化建成一台CBL-Ⅶ型150kt/a裂解炉。其主要技术方案为采用双辐射段单对流段结构,该炉以石脑油及C5为原料。此裂解炉所采用的技术主要有以下特点:两个辐射段到对流段的过渡段采用特殊的过渡段结构;采用高选择性两程2-1型炉管并加扭曲片;第一与第二程采用弯管设计,具有良好的力学性能;供热:底部与侧壁联合供热,底部占约70%;对原料及操作具有较大的灵活性;在对流段设有超高压蒸汽过热段;高温裂解气线性急冷锅炉;运转周期长;高蒸汽产量;热效率高:达94%~95%;引风机采用变频调速;可以实现分炉膛烧焦。

150 kt/a裂解炉通过优化工艺参数,不仅裂解不同原料时有较好的技术指标,同时也满足了分炉膛裂解和分炉膛烧焦的要求,技术指标见表2。

2011年福建炼化采用以上CBL技术建设两台150 kt/a裂解炉,现正在进行施工。

表2 150kt/a裂解炉主要技术指标

3.2 200 kt/a年CBL裂解炉介绍

200 kt/a裂解炉工艺包开发列入“十一五”国家科技支撑计划,现已通过国家验收。其主要技术方案为采用双辐射段单对流段结构,辐射段炉管采用高选择性两程炉管(2-1或改进1-1)或单程炉管,所采用的技术与150 kt/a裂解炉不同点如下:①提出了3种可行的炉管构型,可根据需要选择;②供热为100%底部供热;③产品收率进一步提高;④辐射炉管排列方式改进,两程炉管采用入口与出口交错排列;⑤线性急冷锅炉出口温度进一步降低。

表3 200 kt/a两程炉管裂解炉主要技术指标

4 结 语

综上所述,蒸汽裂解技术目前没有突破性进展,主要进展有围绕克服现有技术不足的单元技术、大型化和节能减排等方面。如果陶瓷炉管裂解炉在工程上和材料上能解决陶瓷炉管本身的可靠性和安全性、以及与金属材料的连接问题,如果结焦抑制技术能够解决辐射炉管结焦问题,那么蒸汽裂解将有突破性进展。

中国石化CBL裂解技术经历了近30年的研究、改进和推广,完全实现了工艺、工程设计及设备国产化,并且实现了技术出口。在第一个阶段(1984—1998年)主要解决工艺问题;第二个阶段(1998—2001年)主要解决了辐射段炉管弯曲问题;第三阶段(2002年以后)主要解决了裂解炉大型化问题和裂解炉技术成套问题(气体炉、裂解炉改造等);第四阶段(2010年开始)主要开拓国际市场,将来主要解决蒸汽裂解技术的改进和突破。截至到目前为止,CBL裂解炉已有CBL-Ⅰ~Ⅶ型炉投入运行,而且CBL-Ⅷ型炉在研究之中,概括起来CBL裂解炉具有以下特点。

(1)采用高选择性炉管构型。裂解液体原料的CBL裂解炉,采用高选择性炉管构型,CBL-Ⅰ、Ⅱ、Ⅲ型炉和SL-Ⅰ型炉均采用2-1型炉管,CBL-Ⅳ型炉采用4-1型炉管,CBL-Ⅴ型炉采用改进的2-1型炉管,CBL-Ⅵ型炉采用改进1-1型炉管。裂解气体原料的CBL裂解炉采用停留时间适中的四程炉管构型(2-1-1-1等或其改进型)。

(2)采用二级或一级急冷(传统急冷、线性急冷)。

(3)对于轻质或重质原料可采用一次稀释蒸汽注入方式,对于重质原料采用二次稀释蒸汽注入 方式。

(4)供热方式灵活,底部占60%~70%,或全部底部供热。

(5)热效率高,达93%~96%。

(6)原料适应性强,可裂解乙烷至加氢尾油。

(7)投资省。

近年来CBL裂解炉和基于CBL技术的SL-Ⅰ型炉在燕山、齐鲁、天津、镇海、中原、茂名的工业应用表明,CBL炉、SL-Ⅰ(CBL-Ⅲ)型炉的工艺性能和技术水平已完全达到国外先进水平,在重质原料裂解方面具有优势,并有投资省的优点。

[1] 何细藕. 烃类蒸汽裂解制乙烯技术发展与回顾[J]. 乙烯工业,2008,20(5):59-64.

[2] 姬伟毅,徐跃华,郭新. 中国石化2012年乙烯业务述评[J]. 乙烯工业,2013(1):1-6.

[3] 章龙江,刘杰. 中国石油2012年乙烯业务综述[J]. 乙烯工业,2013(1):7-10 .

[4] 王松汉. 乙烯装置技术[M]. 北京:中国石化出版社,1994.

[5] 王松汉,何细藕. 乙烯工艺与技术[M]. 北京:中国石化出版社,2000.

[6] 王松汉. 乙烯装置技术与运行[M]. 北京:中国石化出版社,2009.

[7] 陈滨. 乙烯工学[M]. 北京:化学工业出版社,1997.

[8] 何细藕. 乙烯裂解炉技术进展[J]. 现代化工,2001,21(9):13-17.

[9] 何细藕. 烃类蒸汽裂解原理与工业实践(一)[J]. 乙烯工业,2008,20(3):49-55.

[10] Petrochemical processes’1999[J].Hydrocarbon Processing,1999,78(3):112-114.

[11] John R Brewer,David J Brown,Peter H Brucher. Cracking furnace having radiant heating tubes the inlet and outlet legs of which are paired wiyhin the firebox:US,6528027B1[P]. 2003-03-04.

[12] Schmidt Gunther (DE). Pyrolysis furnace for the thermal cracking of hydrocarbons:EP,1146105[P]. 2001-10-17.

[13] Barendregt S ,Matthew Bowers,Jan den Uijl. Cracking furnace:US,7964091B2[P]. 2011-06-21

[14] 岳志. 裂解炉:中国,1511926[P]. 2004-07-14.

[15] Yue Z,Zheng C W. Fine-tune cracking efficiencies for larger olefins crackesr[J].Hydrocarbon Processing,2006,85(4):63-65.

[16] 费尔南得斯 鲍吉 J M,奥尔巴诺J V. 热解加热炉:中国,92104888[P]. 1994-10-05.

[17] 迪尼克兰托 尼奥 A R,斯派塞D B,魏V K. 带有内部有翼片的U形辐射线圈的高温分解炉:中国,1259981[P]. 2000-07-12.

[18] James Bernard Sievert. Pyrolysis furnace tubes:US,5944981[P]. 1999-08-31.

[19] Wysiekierski A G,Fisher G,Schillmoller C M. Control coking for olefin plant[J].Hydrocarbon Processing,1999,78(1):97-100.

[20] 张勇. 烯烃技术进展[M]. 北京:中国石化出版社,2008.

[21] 王红霞. 乙烯裂解炉及急冷锅炉结焦抑制技术研究进展[J]. 石油化工,2012,41(7):844-852.

[22] Duncan Denis A. Ceramic dip pipe and tube reactor for ethylene production:WO,99/13977[P]. 1999-03-25

[23] Brown David J,Roberts Martyn D. Process for cracking hydrocarbon using improved furnace reactor tubes:US,7482502B2[P]. 2009-01-27.

[24] 王红霞. 乙烯裂解炉管抑制结焦在线涂层的制备研究[J]. 石油化工,2010,39(12):1313-1318.

[25] Woerde H M,Barendregt S,Humblot F. Mitigate coke formation[J].Hydrocarbon Processing,2002,81(3):46-50.

[26] 王红霞,付晓阳,吴庆风,等. 重柴油裂解抑制剂工业应用试验[J]. 乙烯工业,2006,18(2):56-59.

[27] SEP. Surface alloyed high temperature alloys:US,6268067B1[P]. 2001-07-31.

[28] SEP. Protective coating system for high temperature stainless steel:US,6475647B1[P]. 2002-11-05.

[29] SEP. Surface alloyed high temperature alloys:US,6503347B1[P]. 2003-01-07.

[30] SEP. Coating system for high temperature stainless steel:US,6585864B1[P]. 2003-07-01.

[31] Benum L W,Oballa M C,Petrone S S A. Surface on a stainless steel matrix:US,7488392B2[P]. 2009-02-10.

[32] Benum L W,Oballa M C, Petrone S S A,et al. Thermal cracking process using tubes,pipes,and coils made of Novel stainless steel matrix:US,7156979B2[P]. 2007-01-02.

[33] Benum L W,Oballa M C,Petrone S S A. Composite surface on a stainless steel matrix:US,6899966B2[P]. 2005-05-31.

[34] Benum L W,Oballa M C,Petrone S S A.,et al. Surface on a stainless steel matrix:US,6824883B1[P]. 2004-11-30.

[35] Alon,Inc. Surface alloy system conversion for high temperature application:US,6537388B1[P]. 2003-03-25.

[36] SK 株式会社. 在烃裂解反应器的反应管内壁形成涂层的方法:中国,00805670.6[P]. 2007-06-20.

[37] SK Corporation. Method of on-line coating of a film on the inner wall of the reaction tubes in a hydrocarbon pyrolysis reactor:US,6852361B2[P]. 2005-02-08.

[38] 朱耀宵,郑志,曾清泉,等. 一种热交换管及其制造方法和应用:中国,1260469 A[P]. 2000-07-19.

[39] Kubota Corporation. Cracking tube have helical fins:US,7799963B2[P]. 2010-09-21.

[40] Colin G Caro,Philip L Birch,Williams Tallis. Piping:US,2009/0235850B2[P]. 2009-09-24.

[41] Colin G Caro,Philip L Birch,Williams Tallis. Cracking furnace:US,2009/0095594B2[P]. 2009-04-16.

[42] 李广华,何细藕,盛在行. 乙烯装置技术水平分析及节能措施[J]. 石油化工,2009,38(2):115-123.

[43] 肖雪军,何细藕. 乙烯装置裂解炉的节能技术[J]. 石油化工,2003,32(3):254-257.

[44] Erwin M J Platvoet,Robert J Gartside. Pyrolysis heater:US,6685893B2[P]. 2004-02-03.

[45] Erwin M J Platvoet,Robert J Gartside,Peter Robert Ponzi,et al. Pyrolysis heater:US,7172412B2[P]. 2007-02-06.

[46] Paul J Chapman,Erwin M J Platvoet,Robert J Gartside. Pyrolysis heater with paired burner zoned firing system:US,6425757B1[P]. 2002-07-30.

[47] Sinke D J,Pitcher M,Martin M. Lower NOxburner retrofit experiences in cracking furnace at DOW,Terneuzen[C]//Presention at the 2013 Spring National Meeting,San Antoni,US, 2013.

[48] 陈国忠. 中国石化裂解炉能耗分析与节能改造[J]. 石油化工,2012,41(12):1394-1400.

[49] 何细藕. 国外大型裂解炉的发展[J]. 乙烯工业,1999,11(3):1-8.

[50] Bowen C P,Jones D F. Mega-olifin plant design:Reality now[J].Hydrocarbon Processing,2008,87(4):71-80.

[51] Exxon Mobile Chemical Patents,Inc. Pyrolysis furnace with an internally finned U shaped radiant coil :US,6419885B1[P]. 2002-01-16.

[52] Erwin M J Platvoet,John V Albano,Frank D Mccarthy,et al. Cracking furnace with more uniform heating:US,7004085B2[P]. 2006-02-28.

[53] Barendregt S,Laghate A S,Overwater K,et al. New challenges confront ethylene furnace designers[J].Hydrocarbon Processing,2004,83(6):56-60.

[54] Feigl J,Schmidt G. Consider furnace replacement for existing olinfin units[J].Hydrocarbon Processing,2007,86(6):45-54.

[55] 刘漫丹,杜文莉,钱锋. 裂解炉燃料气热值的模糊神经网络软测量[J]. 计算机集成制造系统-CIMS,2003,9(5):0412-0416.

[56] 刘志勇,刘漫丹,钱锋. Elman型回归神经网络在裂解深度软测量系统中的研究与应用[J]. 计算技术与自动化,2003,22(2):046-049.

[57] 王振雷,杜文莉,钱锋. 乙烯装置裂解炉智能控制技术[J]. 化工进展,2006,25(12):1454-1460.

[58] 庄敏慧,张照娟,王振雷,等. 基于改进PSO算法和集成神经网络的裂解炉在线优化[J]. 华东理工大学学报,2009,35(5):756-761.

[59] 周巍. 国产化CBL裂解技术及市场推广[J]. 乙烯工业,2005,17(2):33-35.

[60] 张建,李金科,徐红兵,等. 低NOx燃烧器研究开发[J]. 乙烯工业,2006,18(1):22-24.

[61] 刘丰,张松龙,李金科,等. 裂解炉蒸汽发生系统[J]. 乙烯工业,1991,9(1):36-41.

[62] 李金科,徐红兵,刘韫砚,等. 大型裂解炉用底部燃烧器的国产化研发[J]. 石油化工,2012,41(3):319-324.