基于数值模拟气液比对豆胶气泡雾化的影响1)

2014-08-08张文程SheldonShi

花 军 张文程 贾 娜 Sheldon Q.Shi

(东北林业大学,哈尔滨,150040) (深圳市特尔佳科技股份有限公司) (东北林业大学) (美国北德州大学)

豆胶(即豆基蛋白胶)在环保方面的优势,使得国内外许多学者研究对其进行改性后应用在人造板中,以避免甲醛造成的环境问题[1-5]。但目前的研究发现,豆胶的高黏度特性及非牛顿流体特性很难适应纤维板(刨花板)生产的施胶工艺[6];其改性后得到的豆胶黏度,最高可达20 mPa·s[7],国内纤维板(刨花板)生产线现有的施胶方式无法实现其雾化。因此,研究如何能使这种具有高黏度、非牛顿流体特性的豆胶雾化,成为豆胶扩展应用的核心问题。

豆胶在雾化过程中的工作参数主要包括:豆胶物性参数、气体注入速度、液体注入速度、气液比(气液质量流量比)、工作压力等[8]。气液比对豆胶雾化的影响是关键因素[9]。笔者拟采用数值模拟的方法,通过改变气液比,对豆胶与空气在喷嘴内部的流动情况进行数值模拟,研究气液比对豆胶雾化的影响;并对豆胶在喷嘴出口下游的雾场进行仿真,验证最佳气液比的正确性。

1 数值模拟的方法

气泡雾化的过程分为两部分:气液在喷嘴内部的混合流动与液体在喷嘴出口下游的雾化。气泡雾化效果好的前提,是必须保证气液在喷嘴内部的混合情况良好。当其他条件不变,单独改变气液比进行雾化时,首先发生改变的是喷嘴内部的流动情况;流动情况发生改变,直接导致喷嘴出口的压力、速度等数据的变化,这些数据的变化最终直接影响雾化效果。研究气液比对豆胶雾化效果的影响分两步:一是研究气液比对气液在喷嘴内部流动情况的影响,二是研究喷嘴出口数据对雾化效果的影响。模拟时采用的方法为:通过喷嘴内部流动情况的数值模拟,分析气液比对流场分布的影响,并得到进出口的速度及压力等数据;通过对数据的理论分析计算,研究气液比对相关参数的影响,得出最佳气液比;其后,通过喷嘴下游雾场的仿真,对得出的最佳气液比进行仿真验证。

模拟时,喷嘴内部流场的数值模拟,采用的模型为多相流混合模型;喷嘴下游雾场的仿真,采用的模型为离散相模型;压力和速度的耦合均采用Simple方法。一般试验研究时,理论上气泡雾化喷嘴存在一个最大气液比,约为0.1;当气液比过大,会影响模拟结果的准确性;模拟选取的气液比均小于0.1[10]。气液比的改变,通过固定气体流量不变,单独改变豆胶流量来实现。

2 不同气液比下的混合数值模拟

2.1 混合模拟条件

模拟所采用的材料、喷嘴结构、数值模拟的三维模型及求解器工作条件均与文献[9]的混合模拟相同。为了提高模拟效果,本次模拟采用气液比分别为 0.04、0.05、0.06、0.08 进行计算,其对应的豆胶流量分别为 0.70、0.56、0.47、0.35 m3/h;针对文献[9]中出现的局部湍流过强造成的局部静压为负的问题,将空气流量固定为25 m3/h。为了提高网格划分质量,本次模拟对网格采取自适应网格划分。

2.2 混合模拟结果的分析方法

进行不同气液比条件下,豆胶与空气的混合数值模拟,是为了寻找最佳气液比。最佳气液比的条件,是在满足雾化良好的情况下,雾化总能量高,气耗量低;模拟得到的结果,是不同气液比下的压力场分布图、速度矢量场分布图、组分体积分数场分布图。从图中可以得到进出口压力及出口速度等一些数据,针对这些数据分析最佳气液比值。

2.2.1 流场分布图

流场分布图,主要是用来显示豆胶与空气的混合情况。不同的流场分布图,可以看到不同的混合情况,得知其混合的效果。流场分布图,主要通过压力场分布图、速度矢量场分布图、组分体积分数场分布图体现。其中,压力场分布图中,除满足压力从进口到出口逐渐减小之外,在通气孔处,空腔的压力应大于中心管中的压力,使得气体进入中心管与液体混合。速度矢量场分布图,应满足速度逐渐增大的趋势;组分体积分数场分布图中,豆胶从喷嘴进液口到出口应逐步均匀的减小,并被包围在气体之中。因此,只有满足这3个图的条件才能说明,豆胶与空气进行了很好的混合。

2.2.2 出口的数据

气泡雾化喷嘴,实现液体雾化的2个条件分别是[11]:

(1)气泡在出口处,由于内外的极大压力差,克服液体的表面张力,破裂,爆炸成小液滴。

(2)气泡在迅速扩大时把液体压成液丝,当气泡爆炸时,其释放的能量克服液体的黏性力,使得液丝雾化成小液滴;在不断的爆破中,液滴还将因能量的冲击而雾化成更小的雾滴。

豆胶的表面张力远小于水的表面张力,克服表面张力实现雾化是可行的。假定单位时间内雾化的豆胶的体积定义为VL,则雾化过程中所需要的雾化空气的质量(Mg)为:

式中:RAL为气液比;ML为雾化豆胶的质量;ρL为雾化豆胶的密度。

雾化过程中,作用在液体上的总能量包括3部分:液体的压力势能(E1)、气体的动能(E2)、气体的压力势能(E3)。计算式见式(2)~式(4)[12]。

式中:ΔPL为单位面积上豆胶的进出口压力差;vg为空气出口速度;ρg为空气的密度;ΔPg为单位面积上空气的进出口压力差;Vg为空气的体积。

计算三部分能量,得雾化总能量(E)为:

通过模拟结果中提供的出口数据,可得不同气液比条件下的雾化总能量。当不同气液比条件下的混合模拟所得流场分布图都显示混合良好时,通过比较雾化总能量的数据可得出最佳气液比;雾化总能量越高,雾化越好。

2.2.3 气耗量

气耗量,即雾化液体时所消耗的气体量,是评价雾化成本的关键因素之一。模拟所设定的气体流量为固定值。当选择不同气液比,即液体不同流量时,意味着液体流量越高,其气耗量越低;液体流量越低,其气耗量越高;气耗量与气液比成正比。在分析模拟结果时,气耗量是必须考虑的参数。

2.3 混合模拟结果

分别对豆胶与空气在气液比分别为0.04、0.05、0.06、0.08 的条件下进行混合数值模拟计算,得到它们的压力场分布图、速度矢量场分布图、组分体积分数场分布图。

2.3.1 压力场模拟结果

从图1可看出,每个气液比下的压力场均能满足压力场要求的基本条件,压力的变化符合伯努利方程。从压力降低情况看,各自的压力降低的次数与频率都比较适中,区别在于压力改变的区域及大小不同。喷嘴出口的静压皆为0。豆胶从进口到出口的压力差分别为 0.756、0.643、0.595、0.451 MPa,空气从进气口到出口的压力差分别为0.567、0.547、0.506、0.406 MPa,它们都随着气液比的增加而减小。

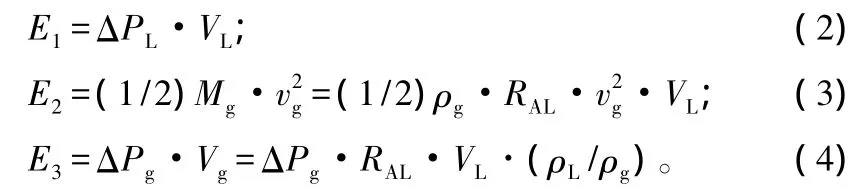

2.3.2 速度矢量场模拟结果

从图2可看出,每个气液比下的速度矢量场,均能满足速度矢量场要求的基本条件。从各图的速度变化情况看,气液比在 0.05、0.06 时,速度变化比较均匀,流动情况较好。不同气液比下的出口速度分别为201、172、141、112 m/s,速度随着气液比的增加而减小。

图1 压力场分布图

图2 速度矢量场分布图

2.3.3 组分体积分数场模拟结果

从图3可看出,每个气液比下的组分体积分数场,均能满足要求的基本条件。当气液比为0.05时,明显液体流量分布的不够均匀,从上到下的变化比较明显;气液比为0.08时,液体虽分布均匀了,但有部分区域流动不够合理,离出口更近的地方的体积却比远的地方大,这是不足的地方;气液比为0.04和0.06时的流动情况较为合理。

图3 组分体积分数场分布

2.3.4 混合模拟结果

2.3.4.1 流动情况

从图1~图3中可看出,不同气液比豆胶与空气混合情况都存在一些差异。原因主要有两方面:一是豆胶属于非牛顿流体,在不同的气液比下,随着剪切速率的变化,其黏度也发生变化,部分区域流动情况产生区别;二是小气液比能较好的形成气泡流动,形成气泡的速度较慢,但气泡的总能量没有大气液比的能量高,造成的气泡碰撞及破裂情况不同,这也是局部存在差异的原因。总体看,气液比为0.04和0.06时,豆胶与空气在喷嘴内部的混合情况,优于其他气液比条件下的混合情况。

2.3.4.2 总能量的计算

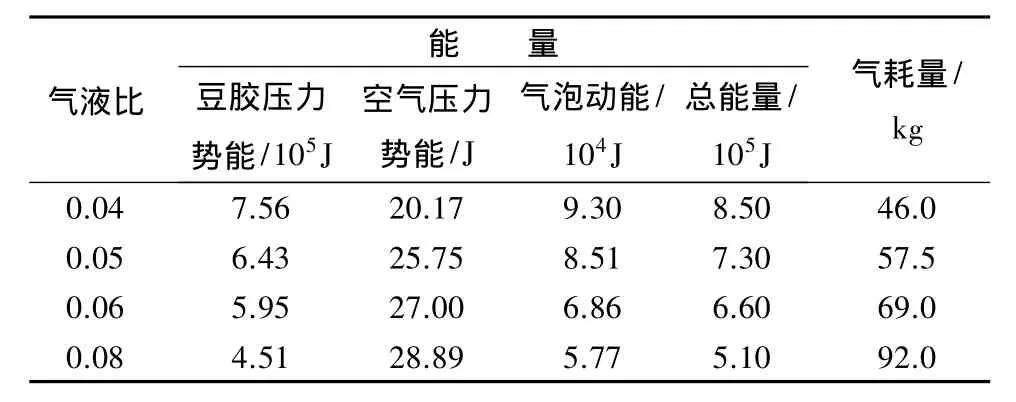

假定单位时间内雾化豆胶的体积均为1 m3,对不同气液比下的雾化总能量及气耗量进行计算(见表1)。由表1可见,雾化总能量随气液比的增加而降低,气耗量随气液比的增大而升高。气液比为0.04 时,雾化总能量最高达 8.50×105J,气耗量最低为46.0kg;气液比为0.08时,雾化总能量最低为5.10×105J,气耗量最高为 92 kg。

表1 不同气液比下的雾化总能量

2.3.4.3 最佳气液比的确定

文献[9]进行的气液比为0.07时的模拟结果,相对于此次模拟的结果较差;比较其他四组,气液比越低,气耗量越低,则气液比为0.04时气耗量最低。图3所示,当气液比为0.05和0.08时,气液分布显然没有另两组好,造成流动不均匀,施胶量不能保持一致,导致不利于在雾化施胶系统中的使用。对其他两组进行对比分析,当气液比为0.04时,气耗量最低,豆胶与空气在喷嘴内部的混合情况较好,雾化总能量显著高于其它组;因此,在该模拟条件下,这种结构喷嘴的最佳气液比为0.04。

3 仿真验证

仿真验证,是以不同气液比的混合数值模拟得出的出口速度、压力等数据为模拟条件,进行喷嘴下游雾场的数值模拟。分析模拟结果直接得出最佳气液比,验证与混合模拟得到的理论最佳气液比值是否相吻合。仿真时采用的模型为离散型。

3.1 离散型模拟条件

模拟时,先用k-ε湍流模型对连续相空气进行模拟,当迭代收敛之后,再加入离散相豆胶,对其进行计算。雾化所用模型为wave破碎模型,颗粒射流的模型为气泡雾化喷嘴模型。雾场模型采用结构化网格划分,网格数为21 285,划分好的网格如图4所示。材料的选择与混合模拟时相同,进口速度及质量流量等条件见表2。

表2 不同气液比下的进口速度及质量流量

图4 喷嘴出口下游雾场及截面网格划分示意图

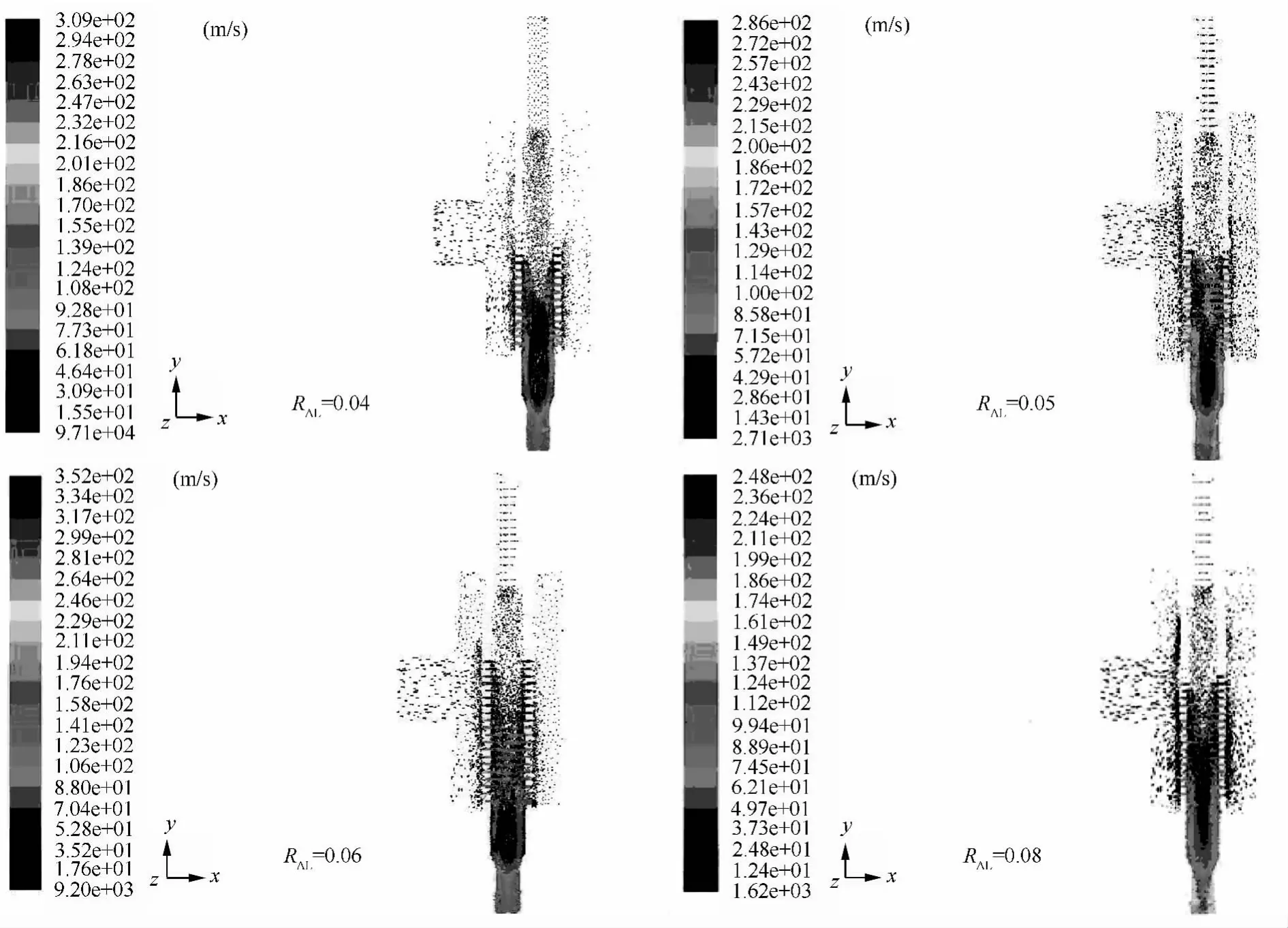

3.2 离散型模拟结果

以混合数值模拟得出的出口数据为条件,对喷嘴出口下游雾场进行离散型数值模拟(颗粒粒径分布图见图5)。从图5可见,不同气液比,雾化颗粒的雾炬锥角分别为 35°、31°、33°、31°,雾化颗粒的粒径分别为 29、51、73、66 μm。

图5 不同气液比雾化粒径分布图

验证气液比是否为最佳气液比的关键,是在最佳气液比下的雾化效果最好;雾化效果最好的直接体现,是雾炬锥角大,雾化颗粒直径小。上述模拟结果,当气液比为0.04时,雾炬锥角最大为35°,雾化颗粒直径最小为29 μm;说明,0.04为最佳气液比,与理论分析的最佳气液比相吻合。

4 结论与讨论

根据气泡雾化理论,确定了气液比对豆胶气泡雾化影响的数值模拟方法及条件,分析了流场分布图及其显示的数据对豆胶雾化效果的影响,为下一步数值模拟做准备。

采用计算流体力学方法,对不同气液比豆胶与空气在喷嘴内部的流动情况进行了数值模拟,得到它们的压力场分布图、速度场分布图、组分体积分数场分布图。模拟分析结果表明:在该种模拟条件下,气液比为0.04及0.06时,相对应的豆胶与空气在喷嘴内部的流场分布图较好;雾化总能量,随气液比的增大而降低,气耗量,随气液比的增大而升高。当气液比为0.04时,流动情况较好,雾化总能量高,气耗量低,最佳气液比为0.04。以混合模拟得到的出口数据为条件,进行了仿真验证,得到了雾化颗粒粒径分布图;分析仿真验证结果得出,气液比为0.04时,雾炬锥角最大为35°,雾化颗粒直径最小为29 μm,与混合模拟得到的理论最佳气液比值相吻合。

[1] Hamarneh A I,Heeres H J,Broekhuis A A,et al.Use of soy proteins in polyketone-based wood adhesives[J].International Journal of Adhesion and Adhesives,2010,30(7):626 -635.

[2] Li K,Geng X,Simonsen J,et al.Novel wood adhesives from condensed tannins and polyethylenimine[J].In ternational Journal of Adhesion and Adhesives,2004,24(4):327 -333.

[3] John F Schmitz.Comparison of soy-flour hydrolysates for wood adhesive systems[D].Iowa:Iowa State University,2006.

[4] 林巧佳,童玲,林金春.大豆基木材胶黏剂改性研究的进展[J].亚热带农业研究,2007,3(4):284 -289.

[5] 文博.“大豆基无醛木材工业用胶黏剂”通过新产品鉴定[J].中国人造板,2011(9):40.

[6] 张亚慧,于文吉.大豆蛋白胶黏剂在木材工业中的研究与应用[J].高分子材料科学与工程,2008,24(5):20 -23,27.

[7] 张亚慧.改性大豆蛋白胶黏剂的合成与应用技术研究[D].北京:中国林业科学研究院,2010.

[8] 战强,曾爱军,何雄奎,等.气泡雾化喷嘴的试验研究[J].农机化研究,2008(2):133 -135.

[9] 张文程,花军,贾娜,等.豆基蛋白胶气泡雾化机理的数值模拟[J].东北林业大学学报,2013,41(2):107 -111.

[10] 侯凌云,侯晓春.喷嘴技术手册[M].北京:中国石化出版社,2007.

[11] 于茂军,仇性启.气泡雾化喷嘴技术[J].工业加热,2006,39(4):38-41.

[12] 梁晓燕.气泡雾化喷嘴的试验研究及数值模拟[D].南京:东南大学,2005.