流花4-1油田水下电潜泵远程控制系统研究及方案设计

2014-08-08秦世利张俊斌畅元江李勇张

秦世利张俊斌畅元江李 勇张 宁

(1.中海石油(中国)有限公司深圳分公司; 2.中国石油大学(华东))

流花4-1油田水下电潜泵远程控制系统研究及方案设计

秦世利1张俊斌1畅元江2李 勇1张 宁1

(1.中海石油(中国)有限公司深圳分公司; 2.中国石油大学(华东))

流花4-1油田是我国第1个基于深水开发模式采用水下生产设施开发的油田,其电潜泵驱动电机与变频器之间的距离长达15.5 km,给电潜泵远程控制提出了挑战。针对电潜泵远程控制带来的风险,开展了流花4-1油田水下电潜泵远程控制系统研究和方案设计,最终选用PF7000型中压变频器控制系统成功解决了水下电潜泵长距离控制所面临的电机侧电压值偏离、电压变化率大、电机绝缘影响和输出电流谐振影响大等技术难题,实现了8口井水下双电潜泵一次性投运成功。远距离中压变频控制系统在流花4-1油田生产控制中的成功应用在国内尚属首次,可为我国海上其他油田水下电潜泵远程控制提供借鉴。

流花4-1油田;水下电潜泵;远程控制;技术挑战;中压变频器

流花4-1油田水深约260~310 m,是中国海油第1个基于深水开发模式采用水下生产设施开发的油田[1]。该油田的开发首次在国内将远距离中压变频控制系统应用于水下油田的生产控制中,8口生产井的生产用电和控制系统分别通过电缆和脐带缆依托相距14 km的流花11-1油田“南海挑战号”实现,其变频器与电潜泵距离长达15.5 km,刷新了我国电潜泵远程控制距离的记录。

流花4-1油田采用电液控制系统进行水下装置的遥控操作,动力控制液、控制信号及控制用电是通过1条多通道组合脐带缆从“南海挑战号”连接到水下中心管汇附近,并经水下脐带缆终端分配器分配到各井口的水下控制模块和管汇。该油田的开发是采用PF7000中压变频器完成对8口井电潜泵的远程控制,成功解决了电潜泵远程控制中电机侧电压值偏离、电压变化率大、电机绝缘影响和输出电流谐振影响大等多项技术难题,目前已成功投产。实践证明,流花4-1油田电潜泵远程控制技术的成功实现,降低了项目总投资,对于提高油井采收率、增产节能、降低运行和维修费用、保障电潜泵的正常可靠运行都具有重要意义。笔者通过对流花4-1油田电潜泵远程控制面临的技术挑战分析,主要从远程控制系统研究(包括PF7000型中压变频器适用性评估和基于MATLAB仿真的可行性验证)、远程控制详细设计等方面详细论述了流花4-1深水油田电潜泵远程控制技术解决方案和突破点,旨在为我国海上类似油田开发电潜泵远距离控制提供参考。

1 电潜泵远程控制面临的技术挑战

电潜泵远程变频器控制面临着诸多技术挑战,包括可靠性要求高、反射波影响大、电压变化率大、电流谐振危害大、共模电压影响大和变频控制系统要求高等。流花4-1油田电潜泵远程控制面临的技术挑战具体表现为:

1)可靠性要求高。海上设备投入高,维修费用及事故损失巨大,并且一旦产生事故容易对环境产生较大危害。远程控制系统中关键设备,如中压变频器、电潜泵的高可靠性可以提高设备利用率与生产能力,对降低运营成本具有重要意义。

流花4-1油田电潜泵远程控制系统位于14 km之外的流花11-1油田“南海挑战号”上,受水下井口修井作业成本高的影响,对电潜泵可靠性和运转寿命要求较高,其作业过程中的风险相比常规电潜泵控制而言更加突出和严重,易造成故障频繁而使运行和维修成本增加。

2)反射波影响大。反射波是由逆变器和电动机端阻抗与电缆线路阻抗不匹配而产生的,尤其是在长电缆传输时电动机侧电压与反射波叠加有时会导致电机侧电压值严重偏离。当电动机直接启动时,上电启动冲击电流大,分布电感使系统内反压过高,经常造成系统多处绝缘损伤,进而导致电动机潜油电缆故障频繁[2]。

3)电压变化率大。电力元件的快速开关动作会使电压变化率增大。电缆的寄生电容/电感/阻抗在长距离传输,特别是水下传输时非常大,电压变化率过大易产生高次谐波,会对电潜泵电动机的绝缘性能和轴承寿命造成不利影响,容易导致电潜泵损坏等现象[3]。

4)电流谐振危害大。水下较长电缆的寄生电容/电感/阻抗可能会形成LCR回路,在某些工作点上形成共振。电网中存在大量谐波源,会产生大量高次谐波电流,增加输入侧的无功功率,降低变频设备的功率因数,影响电潜泵的输出效率和寿命,并对电网中其他设备产生干扰危害[4]。

5)共模电压影响大。整流器和逆变器的开关动作通常会产生共模电压[5-6]。如果不对共模电压加以抑制,将在潜油电机中性点与大地之间形成高电压。而一般情况下,当电机采用平衡的三相电网电压供电时,其中性点对大地的电压为零,电机的线路对地电压等于线路对中点的电压。如果存在共模电压,电机线路对地电压的峰值就会大幅增加,从而导致电机绕组之间的绝缘过早损坏,缩短电机寿命。同时,由于泵工况仪是接在中性点的,该电压也会导致泵工况仪的损坏。

6)变频控制系统要求高。流花4-1油田平台上有许多检测、数据采集等设备,要求变频器的干扰尽可能小,而平台的现场工况要求变频器所占空间尽可能小、运行效率尽可能高,因此变频器须降低长距离传输引起电压降过大所导致的电潜泵无法启动的风险,并满足电潜泵的诸多特殊要求。

2 远程控制系统研究

流花4-1油田水下电潜泵远程控制系统总体要求为:高效率、低成本、小的外形尺寸、高可靠性、有效的故障保护、易于安装、自检测以及最少的停机检修时间等。由于是用于电潜泵采油,控制系统不需要具有较高的动态性能、再生制动或四象限运行能力。

根据流花4-1油田开发工程方案,“南海挑战号”FPS上的发电机输出电压为4.16 k V,因此采用中压变频器是首选方案,该方案可在不需要降压变压器和升压变压器的同时获得较高的始端电压,并可避免升压变压器对输出谐波的放大作用。由于标量控制的变频器不能在低频启动时输出高的电压和扭矩,为了确保所有该油田水下电潜泵能够正常启动成功,确定变频器的控制方式必须有矢量控制。

通过调研分析,认为罗克韦尔Power Flex7000 (简称PF7000)型电流源变频器在拓扑结构、设备尺寸、可靠性等方面具有一定优势,并已在其他油田开发工程项目中得到成功应用。流花4-1油田变频器控制系统拟选用PF7000型中压变频器,故对其进行了适用性评估,并采用基于MATLAB/SIMULINK的系统仿真技术进行了分布式模型仿真可行性验证。

2.1 PF7000型中压变频器适用性评估

1)PF7000型中压变频器是电流源型变频器,集成了特定谐波消除技术,dv/dt输出非常小(<10 V/ms),输出波形近似为正弦波,不会产生反射波和造成电流震荡,不会发生电机发热和绝缘损伤,对输出距离无限制,在长距离传输中对控制系统的要求相对较低,可以最大限度保证项目的成功。

2)PF7000型中压变频器采用脉宽调制整流技术,再结合输入侧隔离变压器并配合特定谐波消除技术,可以解决输入侧谐波问题。

3)PF7000型中压变频器是真正意义上的“高-高”结构的中压变频器,拓扑结构简单,故障点最少,功率器件可靠性高,且电压和电流设计裕量高达3倍,平均无故障时间达10万h,是所有中压变频器中可靠性最高的。

4)PF7000型中压变频器可以根据用户需求进行定制硬件和控制界面,也可以根据需要增加针对电潜泵运行的一些特殊功能。另外,PF7000型中压变频器采用矢量控制,具有很高的启动力矩,可以确保正常启动电潜泵,也可以用来启动砂卡泵(或垢卡泵)。

5)PF7000型中压变频器具有最小的外形尺寸(标准尺寸为2 800 mm×1 000 mm),且具有最高的系统效率(典型值为96.5%),可以满足平台空间及散热要求。

2.2 基于MATLAB/SIMULINK仿真的可行性验证

以流花4-1油田实际参数为基础,采用基于MATLAB/SIMULINK的系统仿真技术对拟选用的PF7000型中压变频器进行了分布式模型仿真可行性验证,其仿真设定如下:

1)变频器电网侧电压设定为额定电压的1.3倍,以补偿水下电缆和井下电缆的电压降;

2)设定电潜泵的机械负荷与马达转速的平方成正比;

3)变频器采用无传感器直接磁场定向矢量控制方式,设定150%马达额定电流作为启动电流。

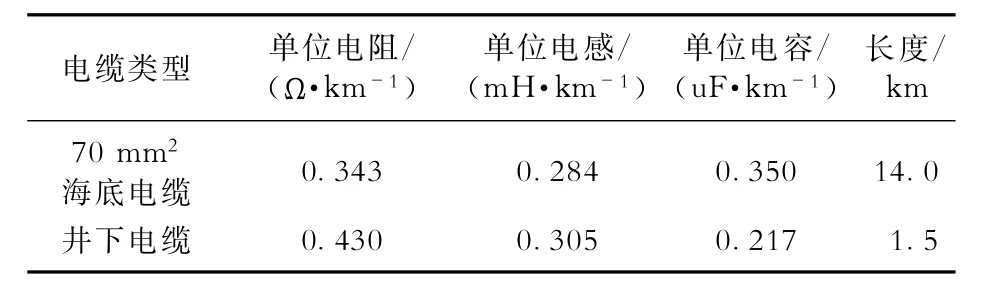

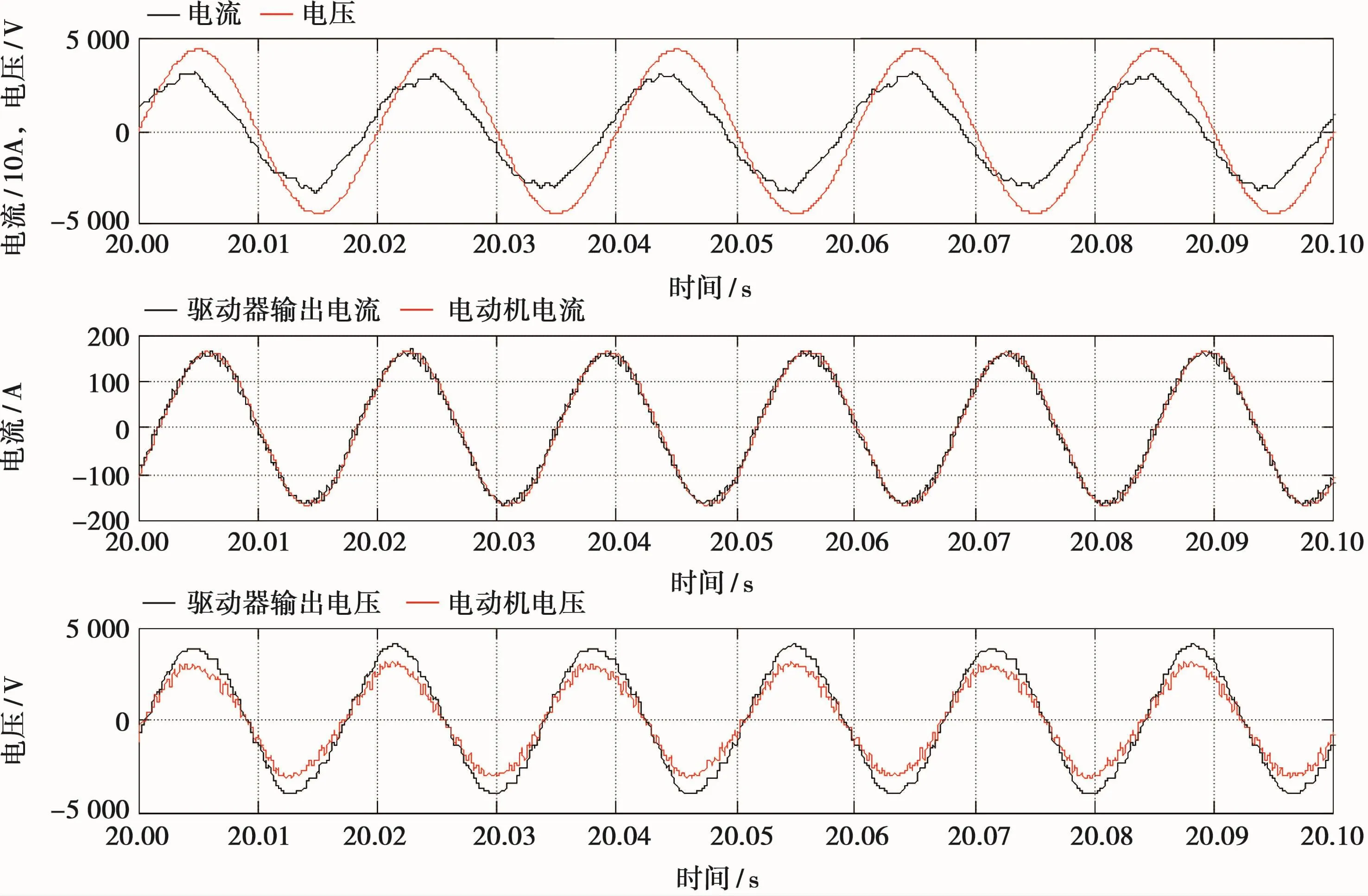

分别以电潜泵的额定转速和半额定转速进行仿真分析,其仿真模型电缆数据见表1,仿真结果分别见图1、2。此外,针对原厂电潜泵控制系统进一步开展了电缆电压降分析。经仿真计算,变频器输出电压5 205 V、输出电流130.7 A,经过海底电缆电压降(1 206 V)和井下电缆电压降(15 V)后能够满足电机额定电压3 848 V、额定电流130.7 A需求。

表1 流花4-1油田水下电潜泵仿真模型电缆参数

图1 流花4-1油田水下电潜泵额定转速仿真结果(3 487 r/min)

图2 流花4-1油田水下电潜泵半额定转速仿真结果(1 744 r/min)

由拟选用PF7000型中压变频器仿真计算结果及电缆电压降分析结果可以看出,该型号变频器能够完全满足和支持流花4-1油田15.5 km长距离驱动。

3 远程控制方案设计

3.1 总体远程控制方案

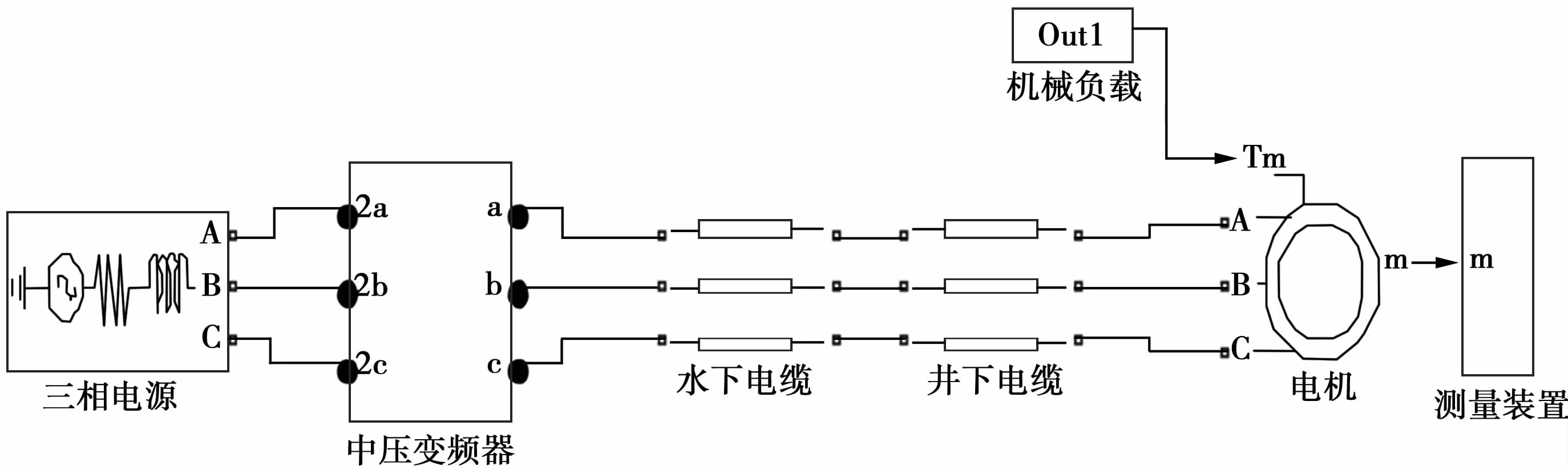

流花4-1油田“南海挑战号”油井平台采用独立的发电机供电,输出额定电压为三相4.16 k V/60 Hz。经过详细设计最终采用的系统总体线路结构如图3所示,变频器采用的最终结构如图4所示。

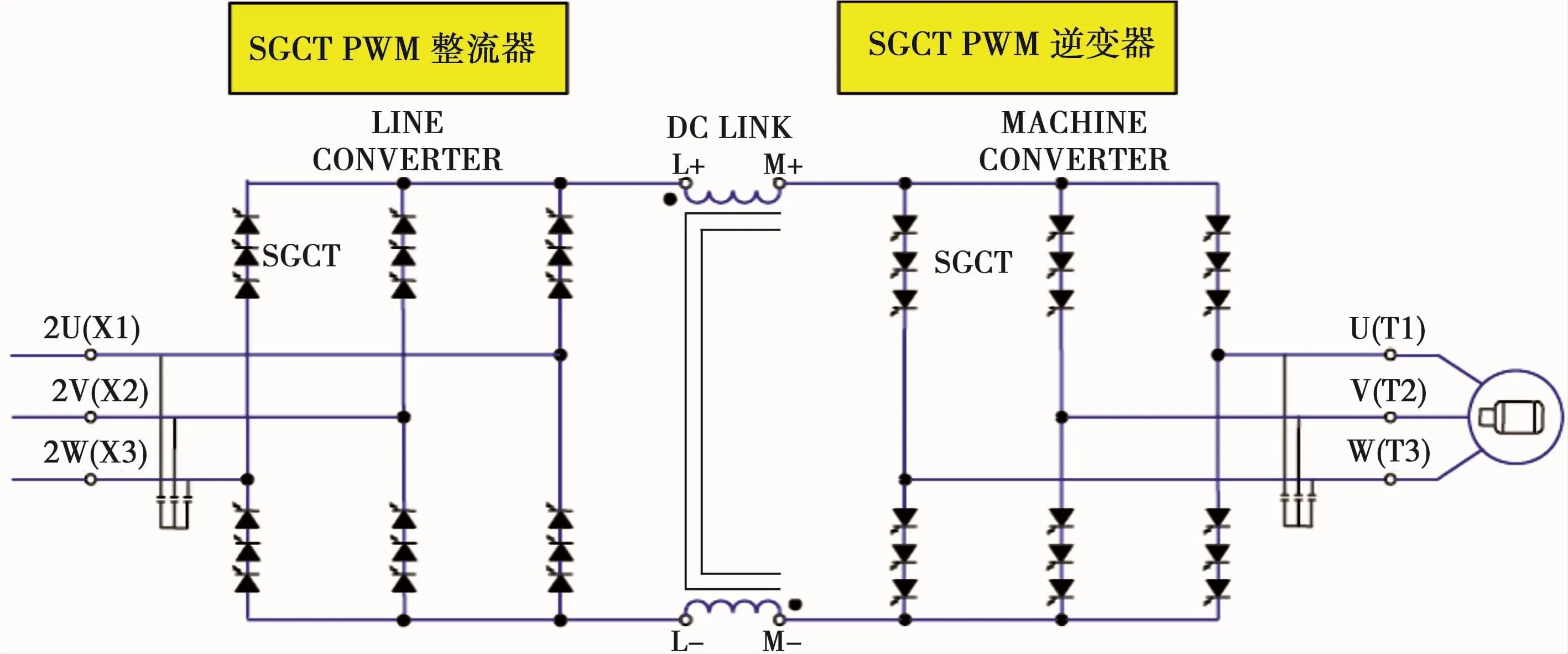

从图4可以看出,流花4-1油田变频器采用了隔离变压器调整变频器输入电压,使其与电机电压匹配;整流桥采用了18只对称门极换向晶闸管,结构非常简单;变频器采用共模电抗器平滑输出电流,消除了共模电压,免维护;逆变器部分采用18只对称门极换向晶闸管,实现了与整流部分完全对称的结构;滤波回路采用特定谐波消除技术,保证了正弦波输出。

图3 流花4-1油田水下电潜泵远程控制总体路线结构图

图4 流花4-1油田变频器最终结构图

3.2 其他关键问题与解决方案

流花4-1油田水下电潜泵远程控制系统实施过程中还遇到了一些其他技术问题,其解决方案如下:

1)A1H、A2H、A4H和A6H井的2台电机功率不同,最终采取的解决方案是:调整共模电抗器,使其阻抗可以匹配不同的电机;隔离变压器设计多组抽头,保证不同压降下输出合适的电压;调整变频器参数,使其可以满足不同电机驱动。

2)泵工况仪地面扼流器和显示器尺寸较大,为了优化布置,通过增加单独的控制柜来安装这些辅助设备,导致原方案空间需求变化。解决方案是:重新核算现场安装空间,调整设备布置,使其能够满足现场。2012年4月,8台PF7000型中压变频器均安装到流花4-1平台。

3)与流花11-1油田变频器相比,流花4-1油田变频器没有“最小转速”模式。为实现该功能,必须切换到远程模式,通过可编程控制器给出模拟量信号来实现“最小转速”功能,而这也给电源管理系统级变频器本地操作带来了一定的困难,即当变频器切换至本地模式时,电源管理系统“降速命令”无法送达。最终采取的解决方案是:通过给变频器增加一块卡,将电源管理系统“降速命令”的开关量连接到该卡的输入端子上,并设定该端子相应的功能即可实现切换至本地模式时“最小转速”功能。

4)流花11-1变频器可灵活设定潜在报警规则,不同频率下潜在报警点将根据规则实时调整,以方便管理。流花4-1变频器内部只能设定一组欠载设定,自身提供的欠载保护不能很好地实现多种规则判定。最终采取的解决方案是:在上位采用可编程控制器编程,根据速度实时修改这一保护的阀值及延时,然后通过网络通讯将该值赋给对应的变频器参数来实现。

4 结束语

通过调研和适应性分析,最终选用PF7000型中压变频器,解决了流花4-1油田变频器与电潜泵之间长达15.5 km的远程控制问题。结合流花4-1油田开发的实际数据,采用基于MATLAB/SIMULINK的系统仿真技术建立了该油田长距离电潜泵远程控制的仿真模型,确定了电缆直径,优选了电潜泵运行参数,成功完成了可行性验证,并依据仿真结果确定了具体的实施方案。

从现场应用情况来看,流花4-1油田8套电潜泵系统的各项运行指标都达到了设计要求,目前各井的电潜泵系统运行状况良好。远距离中压变频控制系统在流花4-1油田生产控制中的成功应用在国内尚属首次,可为我国海上其他油田水下电潜泵远距离控制提供借鉴。

[1] 原庆东,冯丽梅,冒家友,等.流花4-1油田海缆铺设安装关键技术研究及应用[J].中国海上油气,2014,26(2):88-90,99.

[2] 孟宪军.潜油电泵变频调速设备的研制和应用[D].大庆:大庆石油学院,2003.

[3] 葛利俊,骆建勇,李迎春.电潜泵中压变频调速系统的改进[J].石油机械,2002,30(7):12-14.

[4] 刘美俊.通用变频器应用技术[M].福州:福建科技出版社, 2004.

[5] WEI S,ZARGARI N,WU B,et al.Comparison and mitigation of common mode voltages in power converter topologies[C]. IEEE Industry Application Society(IAS)Conference,2004.

[6] 吴斌.大功率变频器及交流传动[M].卫三民,苏位峰,宇文博,译.北京:机械工业出版社,2007.

Study and project design of electric submersible pump remote control system for LH4-1 oilfield

Qin Shili1Zhang Junbin1Chang Yuanjiang2Li Yong1Zhang Ning1

(1.Shenzhen Branch of CNOOC Ltd.,Guangdong,518067; 2.China University of Petroleum,Shandong,266580)

LH4-1 oilfield is the first one to be developed with subsea production facilities in deep water oil development pattern in China.The distance between the electric submersible pump drive motor and frequency transformer is up to 15.5 km in LH4-1 oilfield,and the long distance gives challenge for electric submersible pump remote control.In view of the risk brought by the remote control,the research and project design of the remote control system have been carried out for LH4-1 oilfield.Finally,POWERFLEX7000 control system has been selected to solve the technical problem of value deviation,voltage large change rate,the motor insulation effect and output current resonance effects.The results show that all 8 electric submersible pumps are successfully operated. The remote intermediate frequency transformer control system was applied for the first time in LH4-1 oilfield,and it can provide reference for application of electric submersible pump remote control in other offshore oilfields in our country.

LH4-1 oilfield;subsea electric submersible pump;remote control;technical challenges;intermediate frequency transformer

2013-11-21改回日期:2014-03-07

(编辑:孙丰成)

秦世利,男,2003年毕业于原西南石油学院石油工程专业,现主要从事钻井监督工作。电话:0755-26022316。E-mail:qinshl@cnooc.com.cn。