中国近海油套管防腐设计方法优化与防腐新策略*

2014-08-07邢希金周建良刘书杰李玉光

邢希金 周建良 刘书杰 李玉光

(中海油研究总院)

中国近海油套管防腐设计方法优化与防腐新策略*

邢希金 周建良 刘书杰 李玉光

(中海油研究总院)

利用中国近海油气田井下腐蚀环境不含H2S、低含CO2的特点,引入非API标准的经济型低铬管材,通过室内近700组模拟井下腐蚀实验建立了中国海油防腐选材图版,通过修正腐蚀速率计算方法和建立沿井筒分压剖面优化了防腐设计方法,进而提出了海上油套管防腐新策略,即组合材质策略和低铬管材策略。现场应用与效果评价表明,新防腐策略可以满足海上全寿命周期安全生产需要,目前已应用于中国近海27个油气田近500口井的开发方案设计与实施中,大大降低了油套管费用,促进了海上油气田难动用储量的开发。

中国近海;油套管;防腐图版;防腐新策略;组合材质;低铬管材

油气田开发中油套管腐蚀破坏会带来巨大的经济损失,近些年引起了广泛关注[1-3]。由于海洋石油开发所处环境特殊,集束钻井单井费用高昂,加之生产平台井槽数量有限,生命周期内每口井的完整性就显得尤为重要,使油气田开发油套管防腐等级高于陆地油田。为了满足高效开发海上油气田的需求,针对中国近海油气田井下腐蚀环境不含H2S、低含CO2的特点进行了立项研究,通过实验建立了适用于中国近海油气田的低铬钢防腐选材图版,探索出了腐蚀速率随时间的变化规律,优化了腐蚀速率的计算方法,提出了建立沿井筒分压剖面指导精确选材的思路,确定了经济型低铬管材和组合材质防腐策略,大大降低了油套管费用,从而促进了海上油气田难动用储量的开发。

1 防腐选材图版的建立

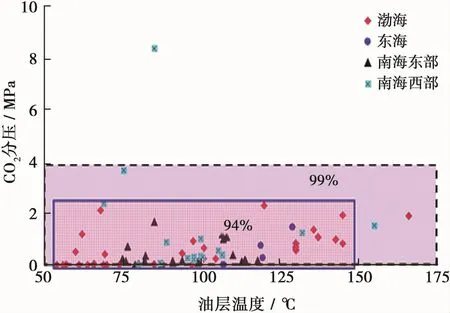

对中国近海4个海域已开发及部分待开发油气田井下腐蚀环境进行统计,发现仅番禺4-2/5-1油田、流花11-1油田及渤海的深层油田含H2S,绝大部分油气田腐蚀环境表现为低含CO2、不含H2S的特征,如图1所示。由图1可以看出,中国近海94%油气田CO2分压小于2.31 MPa,油层温度介于50~150℃之间,处于易发生腐蚀区域。中国近海油气田所表现出的低含CO2、不含H2S的特定腐蚀环境特征为低铬材质的应用奠定了基础,也为防腐新策略的提出提供了条件。

图1 中国近海油气田井下腐蚀环境统计结果

20世纪90年代中期,A.Ikeda等多位学者系统地研究了铬含量对腐蚀速率的影响,并指出含铬钢的腐蚀性能与腐蚀温度密切相关,中低温条件下铬钢腐蚀速率明显小于碳钢[4];发现低铬钢腐蚀后铬元素会在腐蚀产物膜中富积,增强了金属基体的保护性[4-7]。随着研究的不断深入,研发出了一系列1Cr~5Cr非API标准的经济性低铬管材,并逐步在油田现场进行了试验与应用。随后非标1Cr、3Cr等低铬管材在国内大量生产,其价格优势明显,成本不超过常规标准[7]推荐使用13Cr管材的50%,广泛被国内各油田所接受。但是,这些经济性低铬管材在不同分压与温度下的使用条件尚不明确,这为油套管选材带来了极大不便。

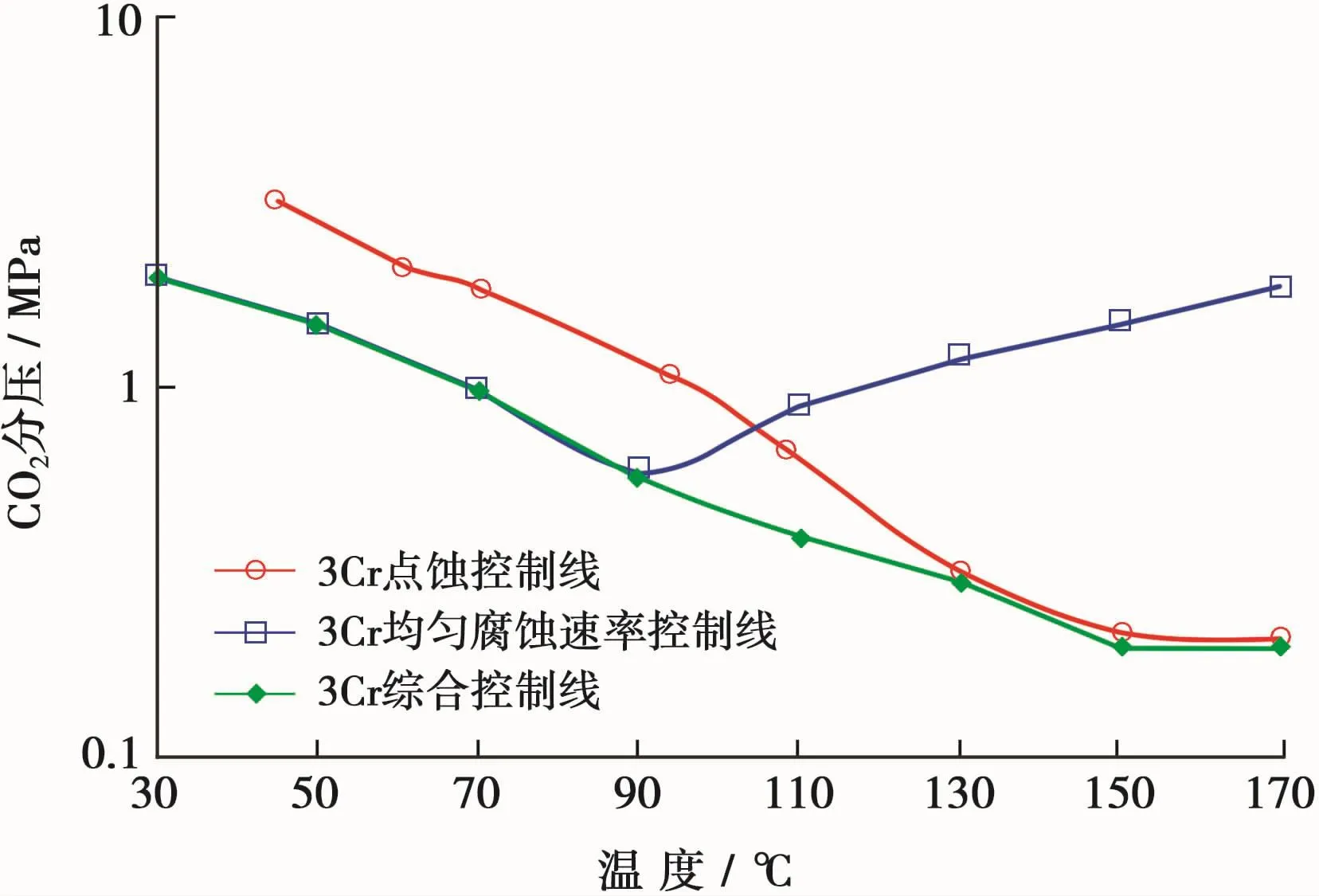

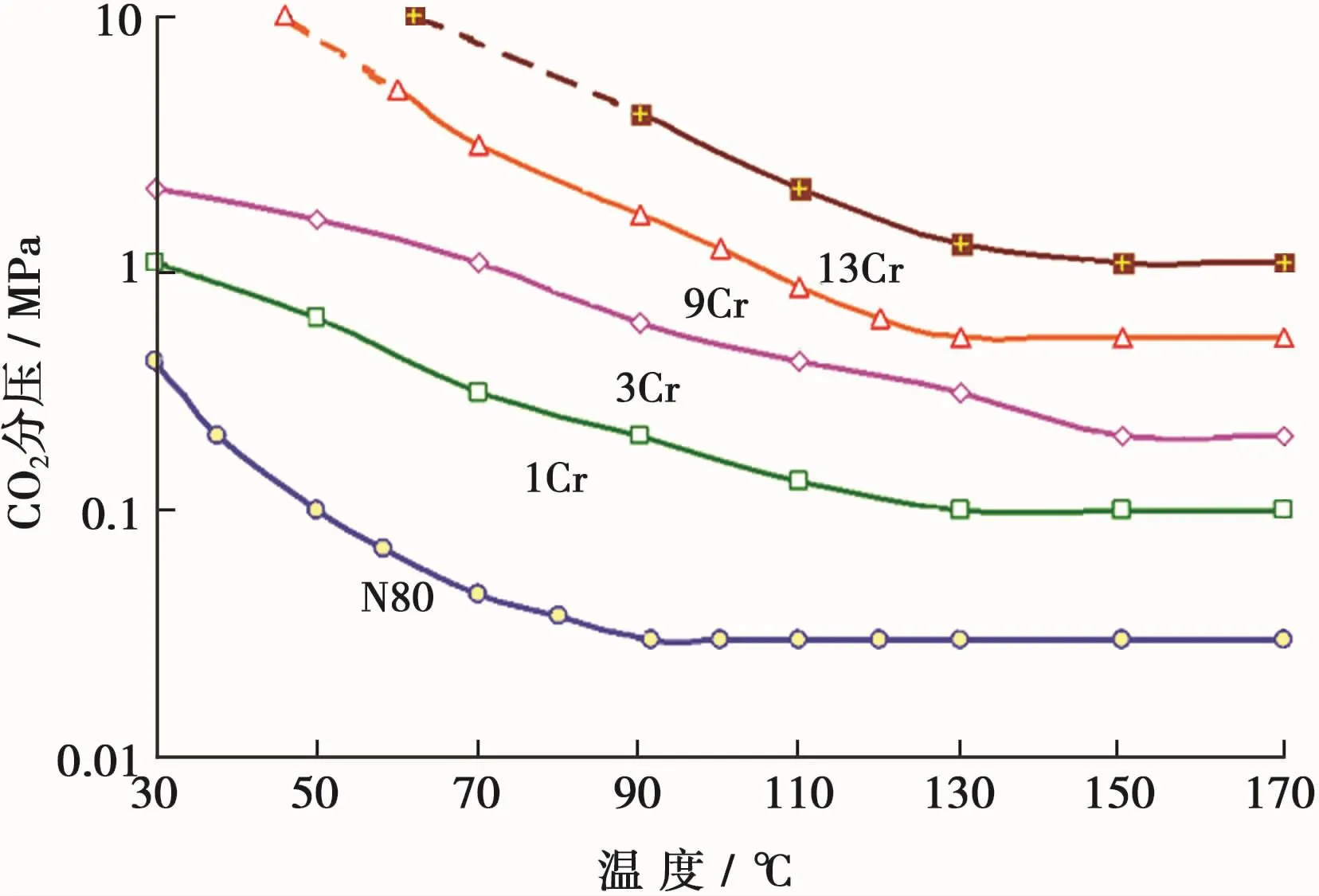

为使上述经济型低铬材质能更好地应用于中国近海油气田,根据中国近海油气田井下腐蚀环境提出了室内实验研究思路,综合各海域地层水化验结果取氯离子含量25 000 mg/L,首先测试固定CO2分压、不同温度条件下各材质的腐蚀速率与点蚀情况,其次测试固定温度、不同CO2分压条件下各材质的腐蚀速率与点蚀情况,从而得到各低铬材质在不同温度和不同分压条件下的腐蚀情况。通过室内近700组模拟井下腐蚀实验,取点蚀控制线和均匀腐蚀控制线(按照NACE RP0775-2005腐蚀速率小于0.127 mm[8])的下包络线,界定了低铬材质的适用范围(图2,以3Cr为例),将不同低铬材质的适用范围绘制到同一个坐标系中,从而形成了中国海油防腐选材图版(图3),目前该图版已经编入中国海油企业标准[9]。

实践证明,中国海油防腐选材图版的建立使得海上油套管防腐策略发生了重大变化,组合材质防腐和低铬材质防腐被广泛应用,突破了原来仅能在不防腐与采用高级别铬钢(13Cr)防腐之间选择的困局,在确保井下安全的前提下大幅降低了油套管防腐成本。

图2 低铬材质适用范围的界定过程

图3 中国海油防腐选材图版[9]

2 防腐设计方法优化

2.1 腐蚀速率修正

模拟井下环境室内实验测量待服役金属管材的腐蚀速率是目前油田防腐设计的常规方法,实验得出的腐蚀速率可以直接指导选材,但这往往忽视了腐蚀产物膜对缓蚀的影响,导致选择的金属材质过于保守,无形中增加了腐蚀裕量,从而增加了管材的用量。在不发生点蚀和局部腐蚀的情况下,可以通过增加壁厚来满足工程安全要求,这就要求防腐设计中要准确计算腐蚀裕量。本文通过腐蚀速率与时间的关系优化了腐蚀速率的计算方法,其计算结果更真实地反映了井下的腐蚀情况。

防腐设计中,通常选择一种管材进行室内模拟井下工况的腐蚀实验,获得7~14 d的短期腐蚀速率,并以此作为依据确定腐蚀裕量。通过称重法对同一材质和相同工况下不同时间段的腐蚀速率进行测定,得到腐蚀速率与时间的关系曲线(图4)。

图4 测试时间与腐蚀速率关系曲线

从图4可以看出,短期腐蚀速率明显高于长期腐蚀速率(>28 d),并且腐蚀速率随着时间的增加而趋于平稳,该现象表征了腐蚀产物膜保护性,因此按照常规计算方法,短期实验结果计算的腐蚀速率会比真实腐蚀速率高,防腐设计会趋于保守。由于短期腐蚀速率与长期腐蚀速率呈一定函数关系,防腐设计中的腐蚀速率计算应该将短期腐蚀速率转化为长期腐蚀速率,根据长期腐蚀速率确定腐蚀裕量,并进行腐蚀后的油套管强度校核,最终确定合适的材质。

以图4中1Cr材质在CO2分压0.6MPa、温度90℃条件为例,可以回归得到以下腐蚀速率修正模型:

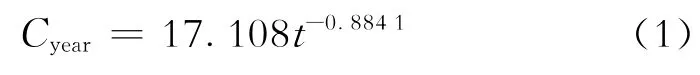

式(1)中:Cyear为长期腐蚀速率,mm/a;t为腐蚀时间,d。

实测1Cr材质7d腐蚀速率为3.064 5 mm/a,利用公式(1)计算360 d时的腐蚀速率为0.094 0 mm/a。假设同样服役10年,根据实测数据计算得到的腐蚀裕量为30.645 mm,而通过修正模型计算的腐蚀裕量为0.940 mm。对比可知,使用修正模型计算腐蚀裕量可以大量节约钢材的使用量。

2.2 建立沿井筒分压剖面

由于气井井底温度高、分压大、腐蚀严重,因此通常利用井底处CO2分压确定气井管材。而油井则采用泡点处分压确定管材,原因是有气体才有腐蚀,气体开始析出井流物时分压最大,腐蚀最严重。但修井起出的管柱证明井筒压力高于泡点压力时腐蚀依然存在,这是因为完全溶解井流物中的CO2也具有腐蚀性,其腐蚀性大小取决于CO2分别溶解于油和水中量的多少,但通常小于泡点处的腐蚀性。

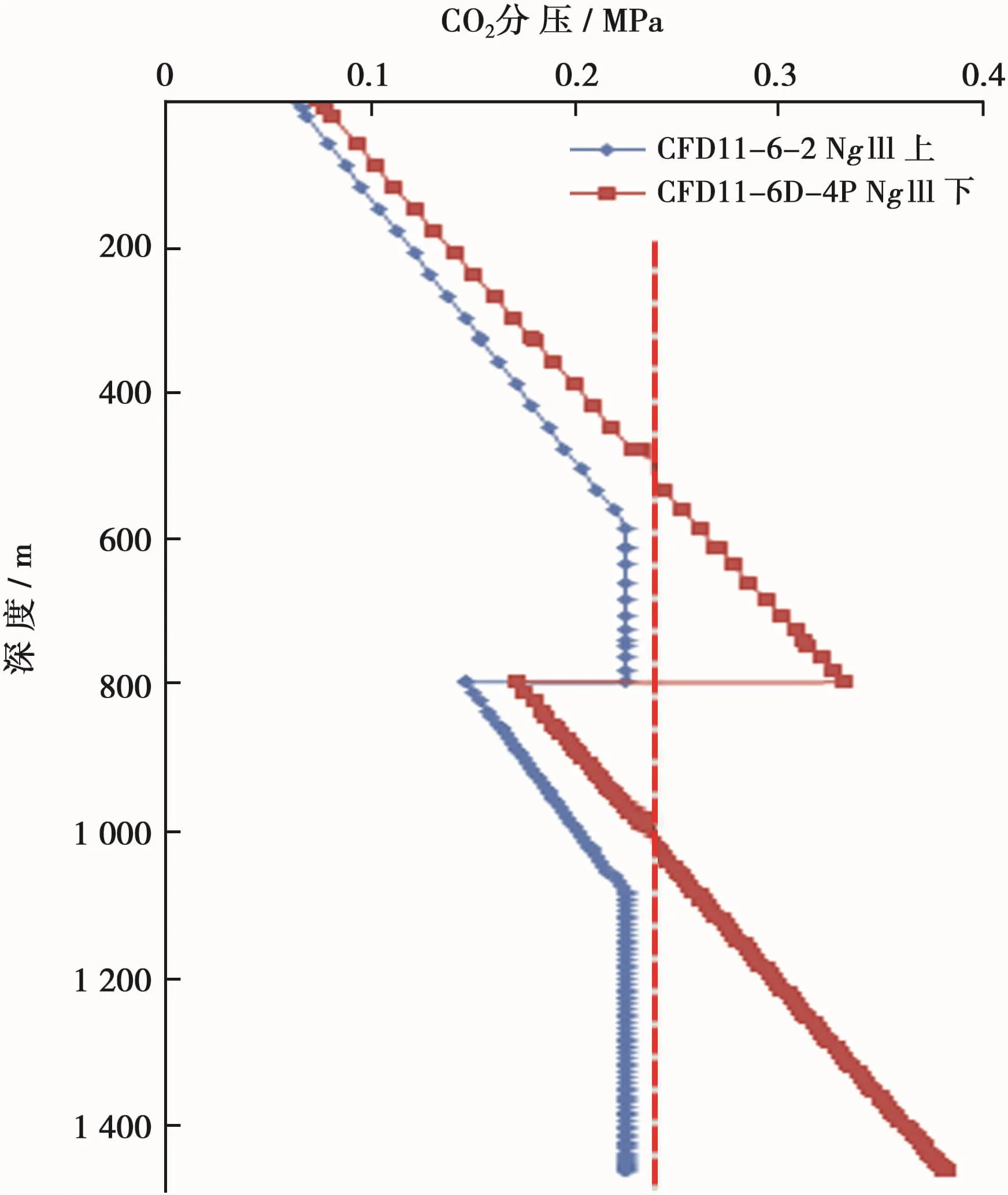

利用最苛刻工况选材虽然安全,但这种做法不经济。考虑CO2腐蚀过程是缓慢的,油气生产过程中井口分压和温度均低于井底,可以建立沿井筒CO2分压剖面,通过分压剖面来判断井筒任意位置的腐蚀性,根据井筒各点处的分压与温度选择不同材质,从而在确保安全生产的前提下来降低油套管成本。如图5所示,曹妃甸11-6油田储层温度为80℃,根据选材图版中1Cr的适用范围,CFD11-6-2井区500 m以上可以选择1Cr管材,500 m以下包括泵挂处(压力波动处)则可选择3Cr管材,而CFD11-6D-4P井区全井段均可采用1Cr防腐。由此可见,通过建立分压剖面指导精确选材,从而可以降低油套管成本。

图5 曹妃甸11-6油田沿井筒CO2分压剖面

3 油套管防腐新策略

基于上述研究,可将中国近海油气田油套管防腐新策略归纳成2类:组合材质防腐策略和低铬钢防腐策略。实施效果表明,新防腐策略突破了API标准,降低了油套管的材质级别,减少了铬钢的用量,实现了中国近海油气田特定环境下的安全经济开发。

3.1 组合材质防腐策略

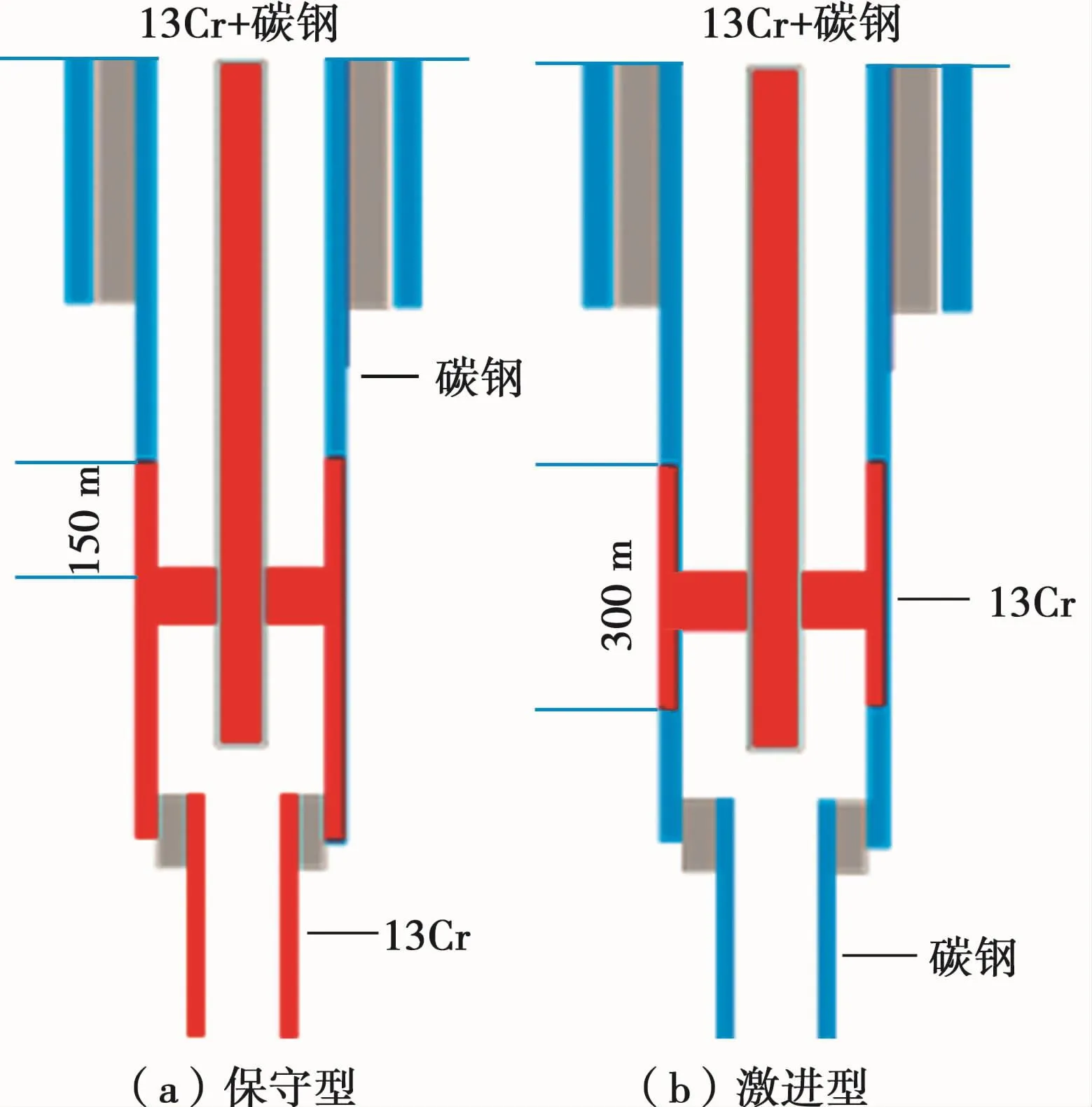

组合材质最早应用于文昌油田群,最初只是一种新思路尝试,经生产实践检验后成为一种新的防腐策略。组合材质是指同一口井油管或套管使用了2种或2种以上材质,根据安全级别及经济性大体可分为2种类型:保守型组合材质和激进型组合材质(图6)。点蚀和局部腐蚀因其腐蚀深度不可准确预测,因此组合材质类型选择前应计算正常生产期间沿井筒CO2分压剖面,确定可能发生点蚀或局部腐蚀的位置,以便将生产封隔器座封于安全的位置。

图6 组合材质示意图

1)保守型组合材质。保守型组合材质的防腐思路是防止与流体接触的管材发生点蚀,具体做法是封隔器以上150 m及以下套管全部使用防点蚀管材,其余套管使用普通碳钢,油管使用防点蚀材质。取封隔器以上150 m长度防点蚀的主要原因是修井过程中封隔器位置会上移变更。该策略的优点就是生产期间油套管都是安全的,与全井段防腐相比至少节约1/4油套管费用。

2)激进型组合材质。激进型组合材质的防腐思路是防止生产封隔器位置的管材发生点蚀,人为在井中设置一个瓶颈。具体做法是仅封隔器上下各150 m使用防点蚀材质,其余套管使用普通碳钢,油管使用防点蚀材质。该策略仅适用于油层单一、储层上方套管处无高压水层或盐膏层的油气井,与全井段防腐相比至少节约油套管费用1/2以上。

3.2 低铬钢防腐策略

经济型低铬材质主要指非API标准的1Cr、3Cr、5Cr、9Cr管材,由于5Cr与3Cr防腐性能相近, 9Cr价格与13Cr相当,因此5Cr和9Cr两种材质都没有得到工业界量产。低铬钢防腐的优势在于价格低廉,1Cr管材的价格为碳钢的1.2倍,3Cr管材价格为碳钢的1.5倍,且适用于低含CO2环境,与中国近海油气田腐蚀环境相符。低铬钢的适用范围被界定后,渐渐被中国近海油气田所接受并广泛推广应用,成为海上油套管防腐蚀新策略,大幅节约了油套管防腐成本。

4 应用效果评价

组合材质防腐策略已在中国近海油田生产中取得良好效果。以文昌油田群为例,该油田群投产于2008年,套管采用了1Cr+13Cr激进型组合材质防腐,完井管柱采用了13Cr材质,生产至今井况良好,无环空待压现象,很少进行大修井作业,未发现较严重的腐蚀穿孔现象。组合材质防腐策略在保证安全的前提下大幅度降低了套管费用,如以海上井深3 000 m的常规水平井为例计算套管费用,组合材质防腐较全井段13Cr防腐可以节约套管费用240万元。目前组合材质防腐策略已在中国海油各海域待开发油气田推广应用(表1)。

低铬钢以其低廉价格与优良的防点蚀性能越来越广泛应用于中国近海油田。低铬钢防腐策略首先在西江油田、惠州联合油田成功实施应用,之后逐渐推广应用于渤海的垦利油田、东海的黄岩气田与绍兴气田以及南海东部的惠州油田、番禺油田等待开发油田ODP设计中。

表1 组合材质防腐策略在中国海油的应用情况统计

截至2014年7月,新的防腐策略已经应用于中国近海27个油气田近500口井的开发方案设计与实施中,目前反馈效果均良好。证明新防腐策略可以满足中国近海油气田油气井安全生产需求,值得推广应用。由于油套管腐蚀行为是长期积累的过程,新防腐策略应用时间尚短,其长期有效性还有待进一步跟踪和监测。

5 结论

1)界定了低铬钢的使用范围,并根据中国近海油气田的腐蚀环境建立了防腐选材图版,为海上防腐策略创新奠定了基础。

2)利用时间与腐蚀速率的函数关系优化了腐蚀速率计算方法,提出了建立沿井筒分压剖面指导精确选材的思路,满足了不同材质管柱的组合使用需求。

3)防腐新策略的实施可以大幅降低油套管费用,已实施油田防腐效果评价表明,新防腐策略目前可以满足中国近海油气田油气井安全生产需求,值得推广应用。

[1] 吴志良,钱卫明,钟辉高,等.CO2凝析气藏气井油套管腐蚀原因分析及常用钢材腐蚀性评价[J].中国海上油气,2006,18(3): 195-197.

[2] 黄灵刚,李广,周振宇,等.海上油田腐蚀套管更换实践[J].石油钻采工艺,2012,34(S1):121-124.

[3] 闫伟,邓金根,邓福成,等.油套管力学-化学腐蚀规律分析[J].中国海上油气,2014,26(1):87-91.

[4] IKEDA A,UEDA M.CO2Behavior of Cr-containing steels in prediction of CO2corrosion of carbon steel[C]∥European federation of corrosion publications number 13,a working party report on predicting CO2corrosion in the oil and gas industry. London:Institute of Materials,1994.

[5] KAPUSTA S D,CANTER S C.Corrosion control in CO2enhanced oil recovery[C]∥Corrosion.Houston:NACE,1994.

[6] ROGNE T,EGGEN T G,STEINSMO U.Corrosion of C-Mnsteel and 0.5%Cr steel in flowing CO2saturated brines[C]∥Corrosion.Houston:NACE,1994.

[7] 中国石油化工集团公司.Q/SH0015-2006含硫化氢含二氧化碳气井油套管选用技术要求[S].北京:中国石油化工集团公司,2006.

[8] NACE International.RP0775-2005 Standard recommended practice preparation,installation,analysis,and interpretation of corrosion coupons in oilfield operations[S].Houston:NACE,2005.

[9] 中国海洋石油总公司.Q/HS14015-2012海上油气井油管和套管防腐设计指南[S].北京:石油工业出版社,2013.

Design method optimization and new strategy for tubing and casing anti-corrosion in China offshore

Xing Xijin Zhou Jianliang Liu Shujie Li Yuguang

(CNOOC Research Institute,Beijing,100028)

Considering the characteristics of no hydrogen sulfide and low content of carbon dioxide in the downhole corrosive environment of the China offshore oil and gas fields,non API standard,economical and low-chrome steel pipe has been brought in.The anti-corrosive material selection chart for CNOOC has been established through more than 700 groups of simulative downhole corrosion tests.In addition,by calculating partial pressure profile along shaft,the anti-corrosion design method is optimized and new anti-corrosive strategies for offshore tubing and casing are proposed.The field application and effect evaluation show that the new anti-corrosive strategies,i.e. combined material strategy and low-chrome steel strategy,could satisfy the safe production in offshore well life cycle and greatly reduce the cost of tubing and casing,which has been widely used in the designs and implementation of nearly 500 wells in 27 China offshore oil and gas fields and promoted the development of hard-to-recover reserves in offshore oil and gas fields.

China offshore;tubing and casing;anticorrosive chart;new anti-corrosive strategy;combined material;low-chrome steel pipe

2014-01-20改回日期:2014-07-10

(编辑:孙丰成)

*中海石油(中国)有限公司综合科研项目“油套管优化设计综合研究(编号:ZWJ2008-01)”部分研究成果。

邢希金,男,工程师,2008年毕业于西南石油大学,现主要从事海洋石油开发油田化学与井筒完整性研究工作。地址:北京市朝阳区太阳宫南街6号院1号楼701室(邮编:100028)。电话:010-84526245。E-mail:xingxj2@cnooc.com.cn。