基于IGBT器件的正弦波调光控制器的设计

2014-08-07赵志强

李 健 / 赵志强

(合肥伊科耐信息科技股份有限公司, 安徽 合肥 230088)

1 引言

随着社会的发展和技术的进步,调光控制器在生活中得到了广泛的应用。目前已经应用的调光器按照其使用的环境和负载不同有很多分类,较为常见的分类有小功率调光器、中功率调光器和大功率调光器。不同功率的调光器会选用不同类别的调光元器件。另外,根据负载可分为阻性负载、感性负载和容性负载。不同负载的冲击电流是不相同的,阻性负载一般有较小的冲击电流,基本上是稳态电流的1倍,容性负载的冲击电流是最大的,是稳态电流的20~40倍,感性负载的冲击电流居中,是稳态电流的5~10倍。随着灯具技术的变革,耗能较多的阻性负载在照明领域渐渐退出了历史,取而代之的是各类节能灯和LED。早期的调光器多是针对阻性负载(白炽灯)设计,很难应对新的光源,尤其是冲击电流的破坏,经常导致元器件的损害。早期调光器的调光元器件基本采用的是可控硅,可控硅利用导通角切割正弦波,即可控硅移相调压技术,该技术会产生一系列不足和污染。尤其是切割中的冲激,由于可控硅是利用自己的开关特性,对正弦波进行导通断开的不断循环,通过控制导通和断开的占空比来调光,这样输出的波形就不是正弦波,而是一个接一个脉冲的形状,畸变了的波形。由于产生大量谐波,对电网的污染很大,负载能力低,负载的类型较少。随着新型光源的应用,该类型的调光器会进一步缩小应用范围。

调光设备中最核心的器件是调光器件,早期的调光器件功率都比较小,技术也比较简单,但随着灯具技术的发展,调光器件的更新和技术变革成了新型灯具调光应用的必备前提。在这个背景下,电力电子技术在上世纪年代末,实现了很大的发展。最具有代表性的是目前大量使用的可控硅(SCR)。近期大容量的器件不断出现,其中大功率器件中就有绝缘门双极性晶体管IGBT和场效应管MOSFET。IGBT的各项性能指标都优于SCR,所以是未来调光器的首选器件。

2 调光控制的基本原理

2.1 可控硅调光器的工作原理

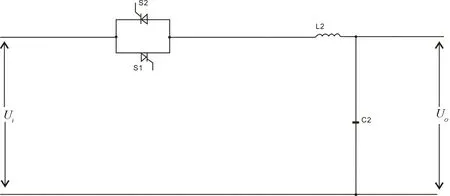

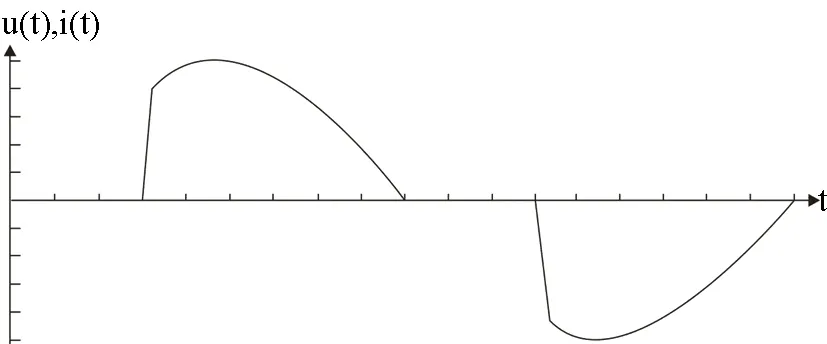

可控硅只能控制导通,不能控制关断,称作半控元件,对于控制正弦交流电流来说,只能通过控制正弦波的导通角来控制交流电流的大小,导致电路中电流不再是正弦波形。具体可控硅调光器的工作原理如图1所示。

图1 可控硅调光原理示意图

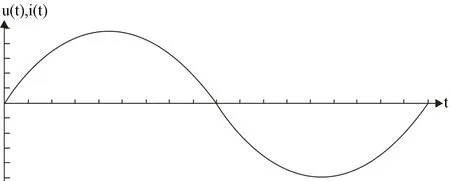

Ui为输入电源电压,波形如图2所示。Uo为调光器输出电压,如图3所示,外接负载。S1,S2为两个可控硅或一个双向可控硅。控制电路在交流电压过零点后延迟一个相位角去触发可控硅S1导通,直到下一个过零点可控硅被反相截止,下一个相位角再触发可控硅S2导通,直到再下一个过零点又被反相截止,这样周而复始地工作。

图2 输入电压电流随时间变化的波形

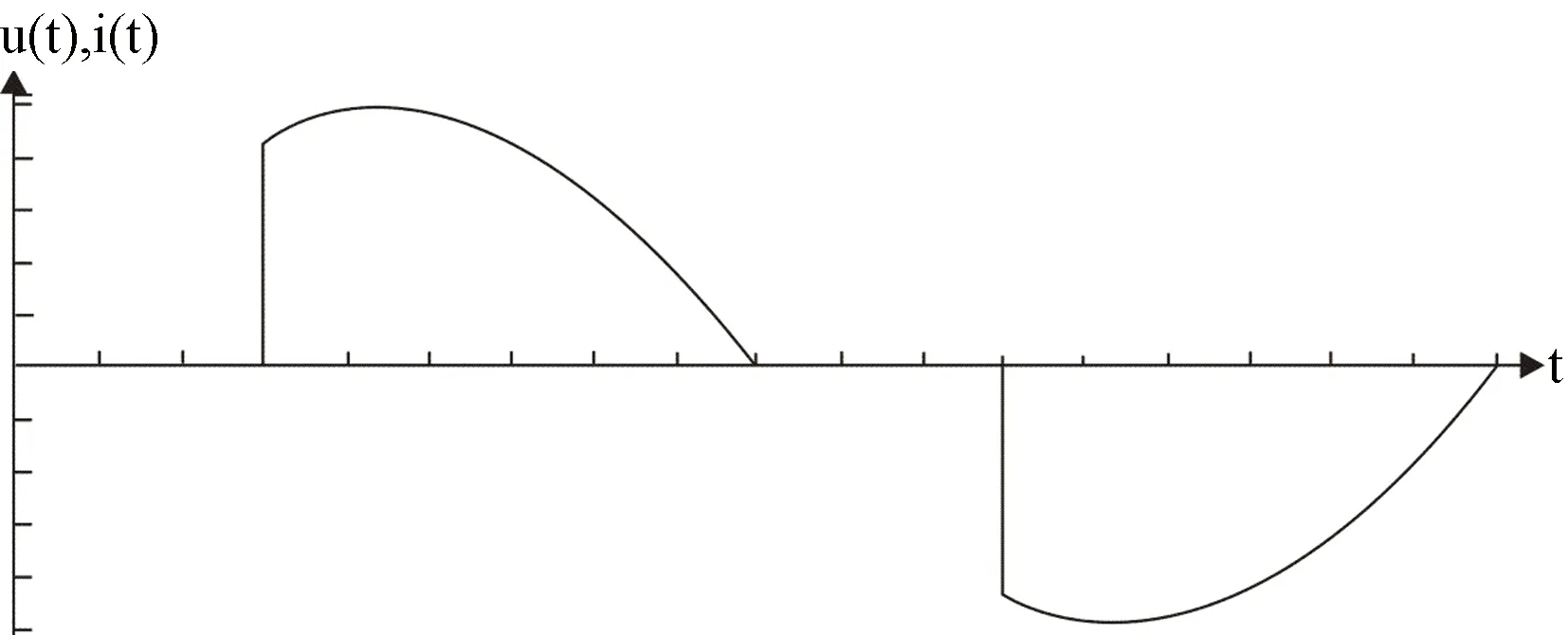

图3 可控硅调光器的输出波形

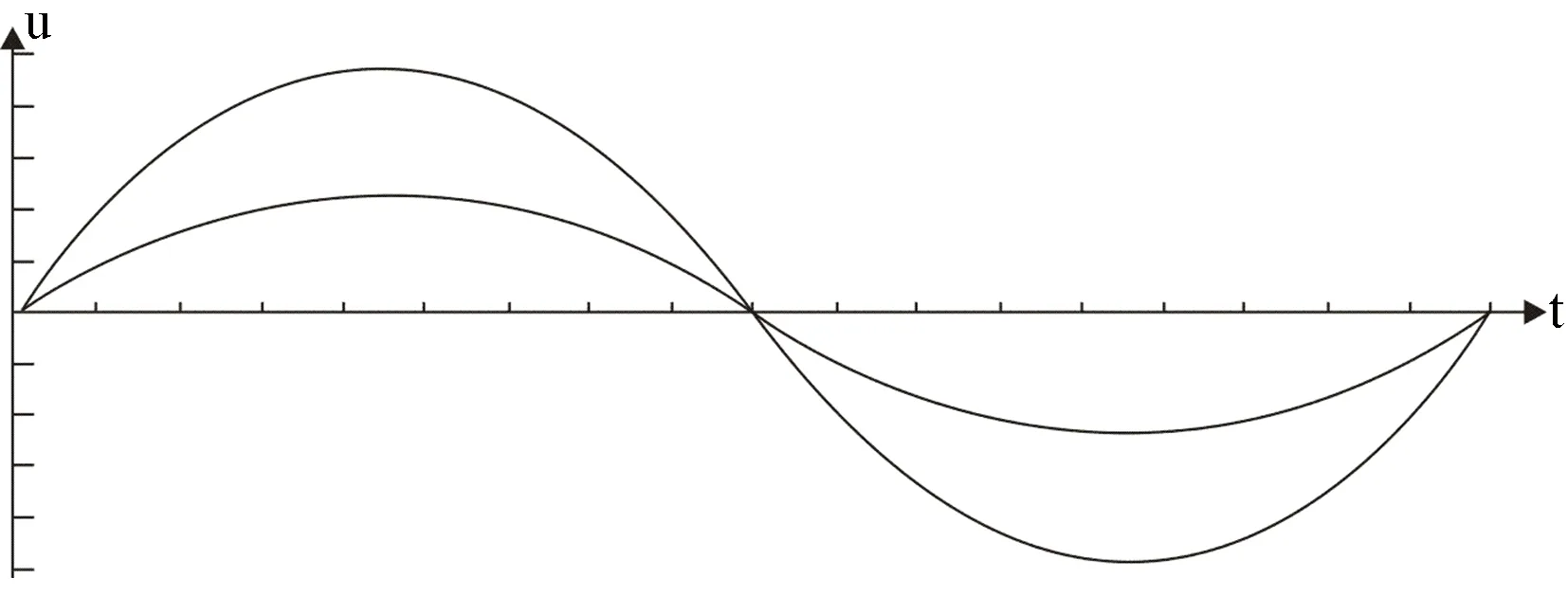

图3所示的输出电压波形在触发点处有一个很陡的前沿,电压突然从零跳变到输入值。若用它控制电阻性负载或电感性负载则没有问题,若控制具有电容性负载的灯源,由于电容器二端电压不能实变,于是会产生峰值很高的浪涌电流,这种浪涌电流会产生电磁干扰,破坏电网质量,甚至会损坏电气设备,一般通过串联电感性扼流线圈来降低上升时间,减少电磁干扰。因此可控硅调光器引入LC滤波环节。L2输出滤波电感,C2输出滤波电容(其实这个电容主要指分布电容和负载电容)。其作用是使被斩波后的波形的前沿变为圆角,如图4所示。

图4 可控硅调光器增加了滤波环节后的输出波形

2.2 IGBT调光控制原理

IGBT调光是以脉冲来控制元件的通断,脉冲高电位时元件导通,低电位时元件关断,高低电位的持续时间不一样,即占空比的不同决定通过电流的多少。一个市电交流周期内如果通断几百次,波形还会是正弦波,只是上面产生了很多小豁口,经过滤波就会得到电流大小相对应的一定高度的正弦波形。选择正弦波是因为正弦波形不包含谐波,没有谐波的危害,可以减少损耗并能提高效率。更进一步,电机﹑变压器和其他电气设备设计时都假定了供电电源是正弦的,从而简化了设计。所以想到充分利用IGBT的大电流下整个周波可控的特点,采用PWM工作方式。使PWM调制波(载波)工作频率高达50kHz(载波频率越高,谐波含量越小,所需要的滤波电感及电容越小,输出电流和电压越逼近正弦波),用傅里叶级数展开分析可知,电源电流中不包含低次谐波,只含有与开关频率50kHz有关的高次谐波。谐波电流随次数依次递减,加之滤波电感的存在,谐波电流随次数的减小是很迅速的,由于没有低次谐波,谐波总量是很小的,这有效地保证了输出波形的完美性。“IGBT正弦波调光器”的输出电压和电流都是工频正弦波,并与输入波形完全一样,在高速存储示波器上观测,输出与输入波形完全重合。波形畸变率和谐波所占比率都不足1%。滤波环节前的输出波形如图5和图6所示。

图6 输出电压电流随时间变化的波形(幅度较小)

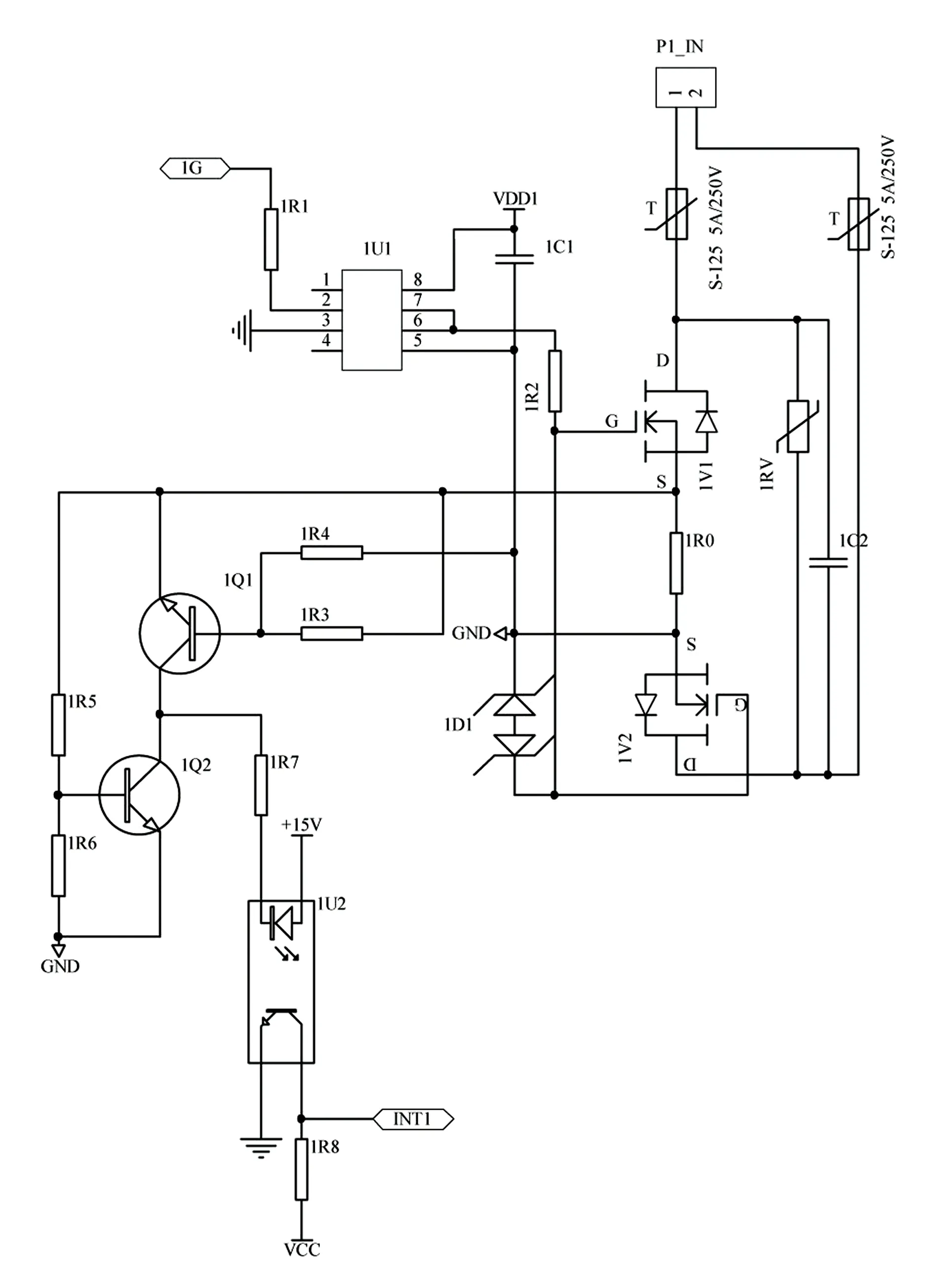

3 正弦波调光器的主要电路设计及保护措施

调光器件IGBT的驱动电路很多,市场上也有较多的集成驱动电路,具体的电路选择要根据调光器的应用来选型。本设计中选用的是集成驱动电路,TLP250系列驱动芯片,该芯片具有稳定可靠、驱动能力强的优点,另外,其体积较小为其他保护器件的设计节省了空间。具体电路如图7所示。

图7中,IG是控制信号的输出端,连接调光控制器的控制芯片。R1电阻为限流作用,保护控制芯片的引脚。D1是双向钳位二极管,在IGBT驱动端和芯片的检测端保持稳定的电压值,防止高电压的出现损害器件。整个控制过程为控制芯片通过驱动芯片直接驱动两个IGBT器件导通和关闭。该电路设计简单、稳定、可靠。

图7 驱动与保护电路

若IGBT应用在超过其负载范围的地方,会瞬间损害整个调光器以致无法正常工作。为了调光器安全稳定的工作,保护电路是电路设计的难点,也是重点。在保护方面本电路采用了双层保护,既有硬件直接保护也有软件保护。在电路中采用的硬件保护措施有保险丝和空开。在电路中C2为缓冲电容,在上电或断电的瞬间吸收电路中的冲击电流,保护IGBT的安全。在电感负载中,经常会出现很高的反向电动势,这个高电压对器件是致命的,为了应对高电压需要增加压敏电阻,保障电压的范围不会超出器件的可承受电压。在压敏电阻的选取中要注意余量的留取范围。IGBT在调光过程中会有大量热产生,尤其是调光在50%时开关频率很高,产生的热量最多,本设计电路中采用了温度传感器,当温度超出范围,软件会自动调整调光,减少热量的产生,待温度到达安全范围后恢复原有调光。

在过流检查方面,采用R0电流感应电阻器。在R0的选取上要注意阻值的大小,根据负载电流的大小和电阻功率来确定。另外也要根据设计要求选择电阻器的精度,否则电阻器温漂大,测量结果经过放大后会差别很大,没有了实际意义。电流经过R0转换成电压信号,多个二级放大后进入控制器,由控制器对电流实时监测,一旦有电流超过警戒值会采用相应措施保护调光器件,保障调光控制器的安全和正常工作。

4 结束语

经过大量的项目实践表明,该调光控制器具有工作稳定、适用各种类型负载的灯具、调光均匀柔和且无噪声困扰的优点。该技术完全解决了可控硅调光对电网的污染、负载适应能力差、效率低等缺点。具有广阔的发展前景和较强的市场竞争力。